某皮卡钢板弹簧有限元分析

王勇 吴然 张军 彭雷

【摘要】本文应用CAE技术,采用HyperMesh和Abaqus软件对某皮卡渐变刚度钢板弹簧进行刚度分析,并与试验结果进行对比,验证有限元模型的准确性,为后续钢板弹簧的分析提供思路和方法。

【关键词】钢板弹簧;Abaqus;接触;刚度

1、引言

渐变刚度弹簧被广泛用于轻型载货汽车和厢式客车后悬架上,副簧放置在主簧之下,副簧随汽车载荷变化逐渐起作用,刚度特性曲线呈非线性特性,有利于提高汽车的平顺性[1]。几何形状看似简单,但其设计计算过程复杂,基于对各片之间的接触采用不同的方法进行模拟,并把每片近似等效为悬臂梁,清华大学的于安和等人总结了包括共同曲率法、集中载荷法、主片分析法、改进的集中载荷法四种传统计算板簧刚度的方法[2],但是钢板弹簧受各片接触状态与各片本身和同组其它叶片的自由曲率、弧高、厚度、长度等几何形状、装配力及工作载荷等多种因素的影响,不可能服从简单的数学、力学模型和条件假定。由于渐变刚度板簧模型的“算不准”而导致了试制周期长、消耗大,设计方案不尽理想。随着计算机的发展,应用CAE技术对其进行计算,不但求解精度高、计算快,而且能大大的缩短调试周期,降低成本,找到最合理的設计方案。本文采用HyperMesh软件对钢板弹簧划分网格后导入Abaqus软件对其进行刚度分析,并与试验结果进行对比,验证了有限元模型的准确性。

2、钢板弹簧的有限元分析方法

2.1有限元模型的建立

某皮卡渐变刚度钢板弹簧具有5片结构,其中第4、5片簧板端采用压延结构,根据图纸给出的单片伸直长度L和单片自由状态下的弧高F,利用计算公式R≈L2/8F计算出每片簧的自由曲率半径,各片簧规格及自由曲率半径如表1所示:

表1 各片簧规格表

片号 第1片 第2片 第3片 第4片 第5片

长度/mm 1200 1150 1020 850 450

半长/mm 600 575 510 425 225

宽高/mm 60×8 60×13

自由曲率半径/mm 1855 1645 1625 5645 3895

上下夹板由于实车和试验时刚度非常大,因此采用刚体模拟,长度为U型螺栓跨距100mm。不建立中心螺栓和U型螺栓的几何模型,采用给相应位移副施加位移的方法来实现对板簧的装配和夹紧。包括上下夹板共定义6个接触对,接触模式选择接触后不分离,接触属性切向行为采用摩擦系数为0.2的Penalty(罚函数)摩擦公式,法向行为采用硬接触。

钢板弹簧的材料为60Si2Mn,弹性模量为206GPa,泊松比为0.3,强度极限为1275MPa。由各片簧的自由曲率半径建立板簧自由状态的数模,并使每片簧之间有非常微小的过盈,仿真时利用Abaqus软件本身的设置消除此过盈量,采用HyperMesh软件划分网格,单元类型选择C3D8R,网格大小取5mm,钢板弹簧厚度方向采用三层单元进行离散分析[4],每片簧中心对称面内部建立节点集P,便于仿真时施加临时约束,建立前后吊耳中心点A、B,上下夹板平面中心点E、F,将吊耳内圆柱面单元分别刚性耦合到参考点A、B,将上下夹板相应面单元分别刚性耦合到参考点E、F,E、F点连线垂直于上下夹板面,并在E、F点之间建立Connector单元,连接类型为Translator,以实现中心螺栓对各片簧的装配及夹紧,划分网格、建立连接点及定义接触后的有限元模型如图1。

2.2边界条件的建立

建立的钢板弹簧有限元模型是自由状态下的,因此分析时采用三个分析步进行,第一步将钢板弹簧利用中心螺栓装配好,第二步模拟中心螺栓夹紧后预紧力的释放,第三步在下夹板中心点F处施加12490N的验证负荷。

钢板弹簧刚度特性计算模型坐标系方向规定:X轴正方向为汽车前进方向侧向向左,Y轴正方向为纵向向后,Z轴正方向为垂直向上。根据试验工况建立钢板弹簧的边界条件,具体设置如表2所示:

表2 边界条件详细设置

分析步

边界条件 第一步 第二步 第三步

A、B点位移约束 限制全部六个自由度 同上一步 释放Y向平移自由度

释放X向旋转自由度

E点位移约束 限制全部六个自由度 释放全部六个自由度 同上一步

E、F点之间移动副约束 给定移动量Δ1 同上一步 给定移动量Δ2

节点集P位移约束 限制XY向平动自由度

释放其余四个自由度 同上一步 同上一步

注:Δ1是相对位置装配好后在自由状态下所有簧片之间的间隙之和;Δ2在Δ1基础上加上上夹板与主片上表面中心之间的间隙。

2.3刚度计算结果与分析

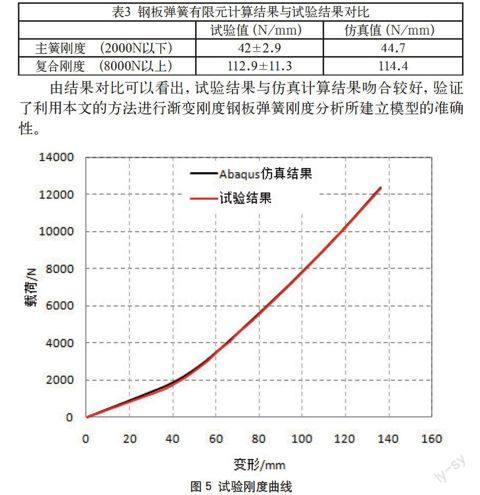

采用Abaqus/Standard隐式非线性求解器进行求解,在后处理中输出历史变量垂直载荷加载处的垂直位移和垂直载荷,得到仿真结果如图5黑色线可知,钢板弹簧装配紧时Z向的变形为16.76mm,加载12490N后的变形为136.42mm,钢板弹簧的刚度在只有主簧工作时为44.7N/mm,当副簧开始工作时刚度有一个显著的增加,副簧完全工作时刚度稳定在一个较大的数值上,此时的刚度值为114.4N/mm。

3、钢板弹簧刚度特性试验与验证

3.1钢板弹簧刚度特性试验

按照1991年国家颁布的汽车行业标准QCn29035-1991《汽车钢板弹簧技术条件》试验要求对钢板弹簧总成进行试验,板簧前后端吊耳固定在能滑动的小车上,板簧倒置,伺服作动器以位移控制方式对钢板弹簧进行缓慢加载,加载位置为板簧根部与车轴连接处,加载至钢板弹簧满载静载荷1.5倍后卸载至初始状态,记录好试验数据,再重复进行一次试验,台架试验如图4,将试验得到的板簧垂直力和垂直变形数据处理得到板簧的刚度试验曲线如图5红色线所示。

3.2钢板弹簧刚度特性有限元验证

试验刚度曲线和仿真刚度曲线对比如图5所示,利用平均方法处理仿真数据得刚度值见表3。

表3 钢板弹簧有限元计算结果与试验结果对比

试验值(N/mm) 仿真值(N/mm)

主簧刚度 (2000N以下) 42±2.9 44.7

复合刚度 (8000N以上) 112.9±11.3 114.4

由结果对比可以看出,试验结果与仿真计算结果吻合较好,验证了利用本文的方法进行渐变刚度钢板弹簧刚度分析所建立模型的准确性。

4、结论

本文利用Abaqus隐式接触对作为处理大变形问题的接触边界条件,考虑了边界条件非线性和几何非线性,使仿真更加逼真和接近试验状态,为后续钢板弹簧的有限元分析提供思路和方法,从而降低生产成本和周期。

参考文献

[1]刘惟信.汽车设计[M].北京:清华大学出版社,2001.7.

[2]于安和,桂良进,范子杰.钢板弹簧刚度特性的有限元分析[J].汽车技术,2007.2.

[3]庄茁,由小川等.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.1.

[4]陆志成,夏汤忠,王萍萍等.某车钢板弹簧刚度分析[J].汽车科技,2011.6.