基于三菱PLC的啤酒包装控制系统设计

陈兰 张苏新

摘 要:中国已经成为世界啤酒生产大国,随着国内啤酒产量的逐年递增,啤酒包装的需求也越来越大,啤酒包装的高度自动化对于啤酒生产过程非常重要。文章首先对啤酒包装的形式和基本工艺流程进行了阐述,在此基础上,对啤酒包装控制系统进行了硬件设计,主控器选用三菱公司的Q00CPU,I/O选用配套模块,伺服控制系统选用QD70P8定位模块、MR-J2S伺服放大器和MELSERVO-J2S电动机,主运动系统选用FR-F740变频器,通过CC-Link开放式现场总线实现连接。软件上,通过GX Developer编程软件进行编程,包括初始化参数设置模块、定位控制模块、出错复位模块和停止模块等。最终完成了啤酒包装控制系统的设计。

关键词:啤酒包装;Q00CPU;GX Developer

中图分类号:TP273 文献标识码:A 文章编号:1006-8937(2015)15-0006-02

1 背景概述

啤酒是当今风靡世界的饮料之一,啤酒的产生可以追述到新石器时代,当时一个面包师把生面团发在阳光下晒,其逐渐变成液体并开始发酵。到了8 000多年前,人类开始使用谷物制造啤酒,而记录酒类有关的文献是公元6 000多年前开始的,当时巴比伦人用黏土板雕刻的献祭用啤酒制作法。到了公元前4 000年人类开始运用大麦、小麦、蜂蜜等材料制作啤酒,啤酒的种类达到了16种。到了公元前3 000年起开始使用苦味剂。公元前1 300年左右,在埃及,啤酒作为国家优秀产业得到高度发展。随着工业革命的爆发1874年林德运用蒸汽机的原理,发明了冷冻机,使啤酒的工业化大生产成为现实,1881年E.汉森发明了酵母纯粹培养法,使啤酒酿造科学得到飞跃的进步。我国的啤酒也有4 000~5 000年的历史,1990年在哈尔滨八王子建立的乌璐布列夫斯基啤酒厂是中国建立的最早啤酒厂,目前的青岛啤酒、哈尔滨啤酒在世界享有盛誉。

中国有着庞大的啤酒消费群体,据统计,2012年中国的啤酒产量达到了490亿L,成为世界最大啤酒生产国,而美国、巴西、俄罗斯、德国位居二到五位。中国啤酒行业已经进入旺盛的发展时期,这无疑预示着啤酒工业在我国还有着很好的发展前景。对于普通消费者来说,首先映入眼球的是包装,通过产品包装可以了解品牌理念、产品特性,它直接影响到消费者的购买欲,它在生产、流通、销售和消费领域中,发挥着极其重要的作用。同时,包装能够起到保护产品、方便运输、传达产品信息等功能,啤酒包装是啤酒生产过程中非常重要的一个环节,通过端庄美观的包装可以使产品更具竞争力。

为了适应啤酒产量的高速增长,对啤酒包装工艺提出了更高的要求,在满足基本包装功能的情况下,能够突出主题、表里如一、巧用色彩,来吸引顾客。本文针对啤酒包装的稳定性和高效性的特点,设计一套基于三菱Q系列的Q00CPU控制器为核心,配以伺服控制系统和主运动控制系统,再通过GX Developer软件编程,最终完成本控制系统的设计。

2 啤酒包装概述及基本原理

现在市场上出现的啤酒包装主要有易拉罐装、玻璃瓶装和桶装。易拉罐装不会发生爆炸现象,因此其安全系数较高,同时它的密封性较好,能够保持很长的时间,携带也方便。瓶装啤酒由于其回收便利、成本低、防二氧化碳和水分散失等特点,在市场上一直占据主导地位。鲜啤都采用桶装,能够满足消费者的新鲜、重口味和重营养的要求,其可以分为不锈钢的扎啤及普通罐装。塑料瓶装是比较新的一种包装方式,其色彩多样,具有较强的视觉冲击,便于携带,不易破碎、爆炸,该形式也越来越多的被使用。

啤酒包装机械工艺在初始阶段主要包括两条工作线路:一条是啤酒的进瓶、分瓶和赶瓶,组成了啤酒的输送系统;另一条是纸板的输送,用于啤酒的包装。

通过进瓶和分瓶将散乱的啤酒排成整齐的12个,再通过赶瓶伺服机构送到包装工作区。纸板从纸仓出来,通过电动机传送,再通过升降电机和吸盘将其传送到轧辊电机,送入包装工作区。在包装工作区中将整齐的啤酒和纸板整合在一起,再通过喷胶伺服上胶,最后将纸箱固定好。

其过程可以概括为:

进瓶→分瓶→爬坡上纸→折箱输送→折页→上胶→压箱→成品。

3 啤酒包装的硬件设计

三菱Q系列PLC采用模块化的结构形式,扩展后的输入输出点数可以达到4 096点,内部程序存储器容量为252 K,扩展后可以达到32 M,基本指令的处理速度可以达到34 ns,可以适用于各种中等自动化生产线的控制场合。

本文选用三菱Q系列中的Q00CPU,该CPU可以支持的最大I/O点数为1 024个,软元件的存储器约为19 K字,内有32 K字的文件存储器。其内部还有闪存ROM,能够使用使用梯形图、语句表、高级语言等编程语言,方便工程师的编程,基本指令0.16 us同时内助串行接口,通过RS-232与外部设备进行通讯,能够满足系统的控制要求。

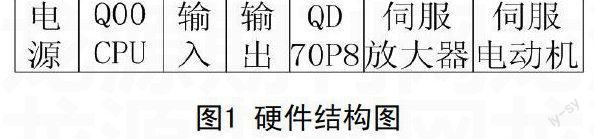

伺服控制部分采用QD70P8定位模块、MR-J2S伺服放大器和MELSERVO-J2S电动机组成。QD70P8定位模块主要用于多轴定位系统,能够实现任意位置和匀速控制,可以设置10项定位数据,其输出的是脉冲串,通过脉冲串中的脉冲数可以确定总的位移量,同时频率决定了电机的旋转速度;MR-J2S伺服放大器可以实现位置、速度和转矩控制,实现高精度定位和平滑的速度控制,同时其内部集成了USB和RS-422串行通信功能,应用十分广泛。MELSERVO-J2S伺服电动机的分辨率可以达到131 072脉冲/转,能够进行更高精度的控制。硬件控制结构,如图1所示。

变频器采用FR-F740系列,其功率可以达到630 kW,内置RS-485串行通信接口和PID功能,在啤酒包装系统中,可以通过皮带秤的流量信号来控制变频器频率,调节进瓶数,同时也能实现主轴电机的正反转。

为了使主站Q00CPU与变频器之间进行通信,使用CC-

LINK现场总线实现,其能够适应于较高的网络管理层,同时也能适应传感层网络,其主要工作于设备层,传输速率可以达到10 Mbit/s,底层遵循RS485通信协议,对于用户来说,拥有组态简单,接线简单(仅需要3根双绞线)、设置简单和维护简单等特点,在制造业中应用极其广泛。

4 啤酒包装的软件设计

根据控制要求,本系统需要38个输入点和38个输出点,Q00CPU能够满足控制系统的I/O要求。

运用GX Deceloper软件对系统进行编程本系统的程序控制流程图,如图2所示。

系统包括参数设置程序,用于相关的时间、位移、温度等参数;数据设置程序用于设置位检测、漫反射检测等相关ORP数据;定位数据设置程序用于设置一些定位数据,以便实现相关模块启动;PLC READY信号程序用于在已经初始化的情况下,判断ORP是否执行;定位控制程序,用于启动方法设置;定位控制启动程序由一个上升沿脉冲指令,进行定位控制程序;重新启动程序用于定位控制程序完毕后,重新启动,继续运行设定好的控制程序,出错复位程序时在工艺流程出现错误的情况下,纠正运行偏差;停止程序,当整个工艺流程完成,并将成品分配装载后,停止程序运行,结束程序创建。

5 结 语

本文首先简要概述了啤酒及其啤酒包装的历史背景及发展趋势。为了适应啤酒产量的高速增长,对啤酒包装的稳定和高自动化提出更高的要求。

因此本文在啤酒包装的形式和工艺过程的基础上对其进行了设计,硬件上,以Q00CPU为控制核心,配以由QD70P8定位模块、MR-J2S伺服放大器和MELSERVO-J2S电动机组成的伺服控制模块,主运动选用FR-F740变频器,通过CC-LINK实现通信。

软件上,运用GX编程软件进行编程,包括初始化参数设置模块、定位控制模块、出错复位模块和停止模块等,该系统具有较好的稳定性和高效性。

参考文献:

[1] 唐家荣.基于S7—200 PLC的自动门控制设计[J].哈尔滨:哈尔滨师范大学自然科学学报,2013,(11).

[2] 魏小林,周建清.PLC编程与应用技术[M].北京:电子工业出版社,2013.

[3] 王全友,夏国宏.可编程序控制器及编程实例[M].北京:机械工业出版社,2010.

[4] 邓松.可编程控制器综合应用技术[M].北京:机械工业出版社,2010.

[5] 罗志勇.三菱FX/Q系列PLC工程实例详解[M].北京:人民邮电出版社,2012.