CRH2型动车转向架车轴评估*

顾家琳,林吉中,闫允杰,宋子廉,刘淑华,朱 静

(1 清华大学 材料学院,北京100084; 2 中国铁道科学研究院 金属及化学研究所,北京100081)

综合技术研究

CRH2型动车转向架车轴评估*

顾家琳1,林吉中2,闫允杰1,宋子廉2,刘淑华2,朱 静1

(1 清华大学 材料学院,北京100084; 2 中国铁道科学研究院 金属及化学研究所,北京100081)

为实现我国高速铁路用客车车轴的国产化,对引进CRH2动车组200 km/h用拖车轴进行了评估分析,测试了其化学成分,硬度,拉伸性能、冲击性能和残余应力,观察了低倍和微观组织。结果表明该轴的基体材料为普通中碳钢,组织为铁素体+索氏体+屈氏体,力学性能符合标准要求。在车轴关键部位表面进行了中高频感应处理,实现了表面强化,能满足高速列车车轴抗疲劳性能的要求。这种高速列车车轴制造的技术路线特点在于利用表面处理工艺技术提升了价廉的普通碳素钢性能;由此也带来一些工艺较为复杂、设备投资大等一些问题。我国尚未采用此种工艺路线进行高铁客车车轴的研发。

CRH2型动车;转向架;车轴;中碳钢;表面强化处理

我国铁路动车组的设计、制造是从20世纪90年代末开始进行初步探索,先后开发了十余种不同速度级的动车组。为了我国高速铁路事业的健康发展,2004年国务院召开专题会议,研究铁路机车车辆装备的相关问题,明确提出了“引进先进技术、联合设计生产、打造中国品牌”的总体要求,确定了“引进、消化、吸收、再创新”的技术路线[1]。在此基础上,相关企业与国外企业合作,打造了CRH1、CRH2、CRH3和CRH5型动车组4个技术平台。其中早期的CRH2型动车组是南车青岛四方机车车辆股份有限公司(简称:四方股份)与国外企业联合,基于E2-1000型动车组设计、制造的。该动车组采用交流传动系统,8辆编组,最高运行速度为250 km/h;后来,在CRH2型动车组基础上,四方股份又开发了16辆编组的CRH2B型座车动车组和CRH2E型卧铺动车组。另外,CRH2C型动车组端部车辆转向架设置了半主动控制的横向减振器,车辆间也采用了车端减振器,通过这些改进,CRH2C型动车组的速度得以提升,能够在武广、郑西等高速铁路上以300~350 km/h的速度运行[1],表明CRH2型动车转向架车轴在我国高速铁路的发展中发挥着重要作用。

本文对早期引进的CRH2型车轴进行了评估分析,其结果可为研究国外高速列车车轴提供一些有价值的信息。并为高速车轴使用维修和国产车轴的发展提供参考数据。

1 材料与试验方法

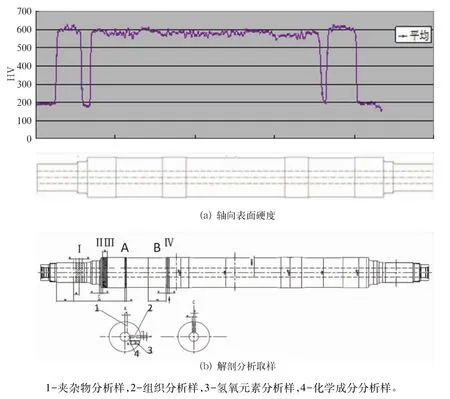

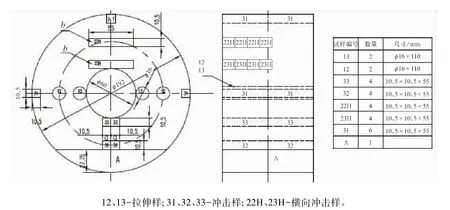

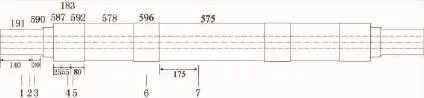

本次评估车轴为四方股份CRH2动车组200 km/h用拖车轴。拟对该轴的化学成分,夹杂物,力学性能、微观组织和残余应力进行分析。为确定取样位置,先采用便携式TH160里氏硬度计,进行车轴表面轴向硬度测量,测量数据直接由里氏转为维氏值。图1(a)为沿圆周不同位置测量3组数据的平均值,由此确定的解剖分析取样图见图1(b)。共在不同截面处切取了6块试样,记作A,B和Ⅰ,Ⅱ,Ⅲ,Ⅳ。成分分析、金相试样从A块上取,见图1(b)左下方的图示,拉伸和冲击样从B块上取。Ⅰ,Ⅱ,Ⅲ,Ⅳ号样用于测试径向硬度。另外,在未截取截面试样前,先沿轴向从轴颈起到轮座的硬度变化区切取一块厚约20 mm的试样供作低倍分析,见图1 (b)右下方图中所注C处。拉伸和冲击试样的截取位置见图2,其试样形状/尺寸按GB/T 228-2002[2]和GB/ T 229[3]-1994的要求加工。

用金相显微镜观察了轴的微观组织,用扫描电镜观察了冲击断口,并用能谱分析了断口上的夹杂物成分。根据轴向硬度分布确定残余应力测量的截面位置,每个截面沿圆周3等分确定测量点,在每点处测轴向残余应力。测量残余应力的设备是日本理光产的PSF-3M型应力测试仪,以无应力铁粉进行校准。测量值为21.69± 6.91 MPa。选用α-Fe的(211)衍射峰(2θ=156.4°)进行测量,每点自动测量5次,通过软件自动处理后给出残余应力值和误差,误差在30 MPa之内的数据认为可信。

图1 轴向表面硬度与解剖分析取样

图2 冲击、拉伸试样取样图

2 试验结果与分析

2.1 化学成分与夹杂物

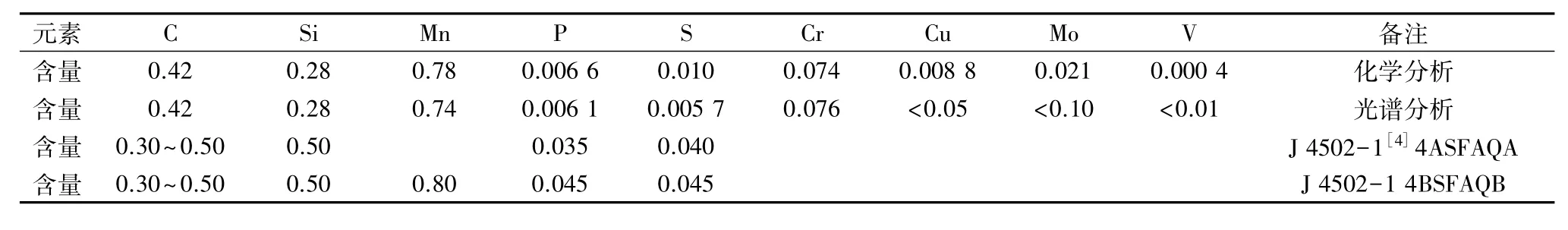

轴的化学成分采用光谱分析和化学分析方法确定,结果见表1和表2。由表中数据可见,该轴用钢是中碳钢,其S,P含量较日本国家标准J 4502-1[4]低很多,有害元素的含量也很低,洁净度非常好。

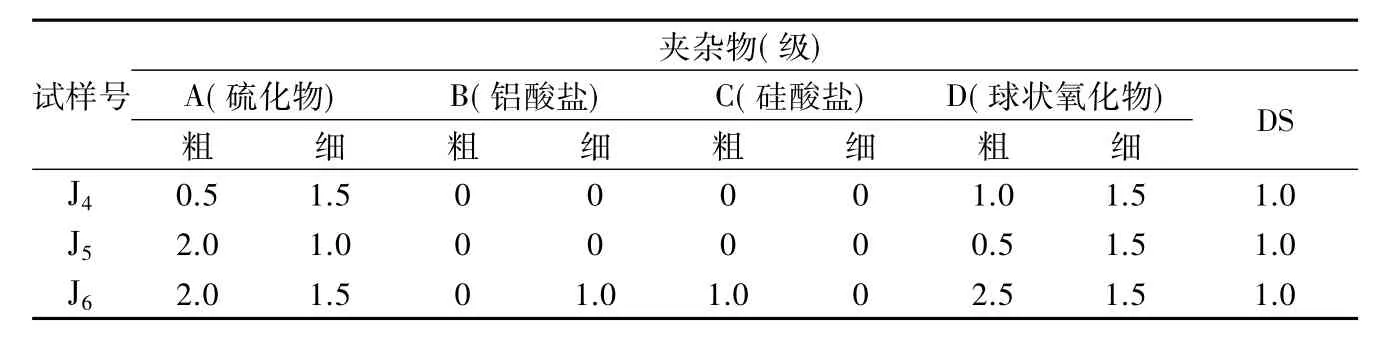

钢中非金属夹杂物的检验是在指定纵截面的抛光面上进行,按GB/T 10561-2005[5]检测各类型夹杂物的级别。检验结果见表3,典型夹杂物的形态见图3,材料中存在粗系的A、C和D类夹杂物,特别是A(硫化物)和D(球状氧化物)夹杂级别较高。从分布来看,在轴的内孔侧夹杂物较多。从夹杂物分析看,该钢的洁净程度并不算好,与成分分析结果不大一致,这也许与整个轴材质的均匀性不好有关。在日本标准中没提出对夹杂物的要求。

表1 化学成分(Wt%)

表2 痕量元素(Wt%)

表3 夹杂物评级

图3 夹杂物分布

2.2 轴的低倍组织形貌

对沿轴向的切片试样,经盐酸水溶液热浸后观察低倍组织形貌,如图4所示,低倍组织中没有发现可见的缩孔、白点、翻皮、裂纹、气泡、夹杂、晶间裂纹等低倍缺陷。

另外,发现轴表面存在不连续的表面淬火硬化层(图4上侧表面的深色区域),深度略有不同,大约5~6 mm,然后存在热影响区,热影响区的深度在不同截面处也有所不同,在轴承座处热影响区最深(如图4箭头处),与淬硬层加在一起有20 mm多。在轮座处,也可见沿径向组织有所不同,但发黑表层下的热影响区不明显。图4中左端的深色条纹是机加工制样过程留下的应变痕迹,其余的不连续黑条表明存在纤维状组织。

结合图1的表面硬度数据,更可看出轴承座,轴颈处的表面处理工艺与轮座和轴身处是不同的,轴承座处硬度稍高。这些进行表面处理的部位都是需要轴耐磨和抗疲劳断裂的位置。

2.3 径向硬度

采用HV-120维氏硬度计进行径向硬度测量,使用载荷50 kgf。试片双面精磨。所取4片径向硬度试片对应的轴上位置分别是:轴承座软/硬过渡段Ⅰ;轴颈尺寸过渡段Ⅱ;轮座部分硬/软过渡段Ⅲ;轴身制动盘边缘处Ⅳ,见图1。对于Ⅰ、Ⅲ、Ⅳ号试样,均测量了两个面的硬度。径向硬度测量点取“十”字线,见图5。由于设备原因,测量点与边缘的最小距离5 mm。

其沿圆周不同位置的测量平均值见表4~表10。

图4 低倍全貌(图下标注为测径向硬度与取金相样的截面位置)

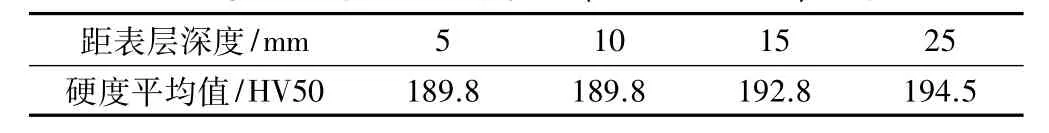

表4 轴承座软/硬过渡段Ⅰ(编号为J-Ⅰ)的软面

该截面壁厚35 mm,截面硬度值在183~196 HV50之间,近表面硬度稍低于芯部硬度。该截面位于软/硬过渡段的软带上,表明该处未进行表面处理。

表5 轴承座软/硬过渡段Ⅰ(编号为J-Ⅰ)的硬面

图5 径向硬度测量点位置图

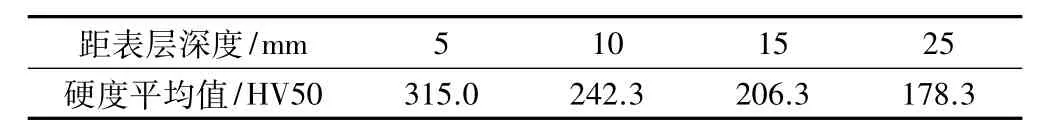

表6 轴颈尺寸过渡段Ⅱ(编号为J-Ⅱ)

该截面的硬度值在172~350 HV50之间,近表面硬度明显高于芯部硬度。该截面位于软/硬过渡段的硬带上,进行了表面淬火处理,硬化层+热影响区有一定深度。

该截面壁厚46 mm,截面的硬度值在187~356 HV50之间,近表面硬度明显高于芯部硬度。该块样品均进行了表面淬火处理,硬化层+热影响区有一定深度。

表7 轮座部分硬/软过渡段Ⅲ(编号为J-Ⅲ)的硬面

该截面壁厚68 mm,截面的硬度值在179~285 HV50之间,近表面硬度明显高于芯部硬度,该截面位于硬/软过渡段的硬带边上,属于表面淬火区边缘,其外侧硬度值低于试样Ⅱ。硬化层+热影响区有一定深度。

表8 轮座部分硬/软过渡段Ⅲ(编号为J-Ⅲ)的软面

该截面的硬度值在176~204 HV50之间,近表面硬度明显稍高于芯部硬度,该截面位于硬/软过渡段的软带上,表明未进行表面处理。

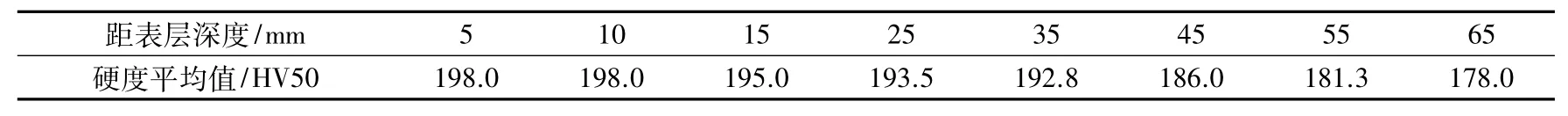

表9 轴身制动盘边缘处Ⅳ(编号为J-Ⅳ)的一面

该截面壁厚69 mm,截面的硬度值在192~276 HV50之间,近表面硬度明显高于心部硬度,该截面处于表面淬火区,硬化层+热影响区有一定深度。

表10 轴身制动盘边缘处Ⅳ(编号为J-Ⅳ)的另一面

该截面的硬度值在174~266 HV50之间,近表面硬度明显高于芯部硬度,该截面处于淬火硬化区,硬化层+热影响区有一定深度。

表4~表10中的数据表明,基体的硬度在180~190 HV50左右。经表面处理的近表面(距表面5 mm处)硬度值在不同位置略有区别,轴颈处较高,为336 HV50;轴身处为265 HV50,与图1中的硬度分布类似。轴颈和轴身处距表面15 mm处硬度也不同,轴颈处为203 HV50,轴身处为195 HV50,已接近基体硬度值,也表明这两处的表面处理工艺不同。另外,与表面轴向测量硬度值相比,发现近表面的硬度值已有较多的降低,因此,又对所取外侧金相试样(在轴身处取样)进行了显微硬度的测量,所用载荷200 g,其结果见图6,硬度分布与低倍形貌的观察一致,都表明经过了表面淬火处理,有一厚3~4 mm的硬化层(平均HV约550)和4 mm左右的过渡区。表面硬化层的硬度值换算成HRC约52.5,拉伸强度约为1 900 MPa[9],高于EA4T钢调质处理的表面硬度和拉伸强度。一般来说,拉伸强度的提高对提高疲劳强度有利。

图6 轴身处表面淬火层显微硬度分布

2.4 拉伸性能

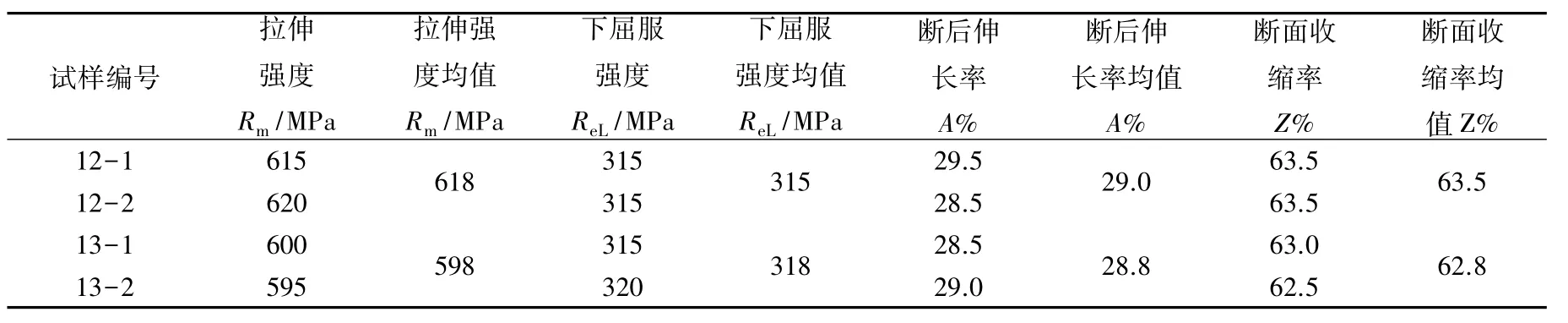

按GB/T 228-2002[2]标准制备了规格为直径10 mm的光滑拉伸试样,拉伸试验结果见表11。

编号12的试样取自轴的中部,编号13的试样取自轴的内侧,由表11可见,两者在拉伸强度上有所不同,中部的稍高,但屈服强度和塑性差别不大。所有力学性能试验值均高于JIS E 4502-1标准中的要求(Rm=590 MPa,Re=290 MPa,A=20%,Z=30%)。

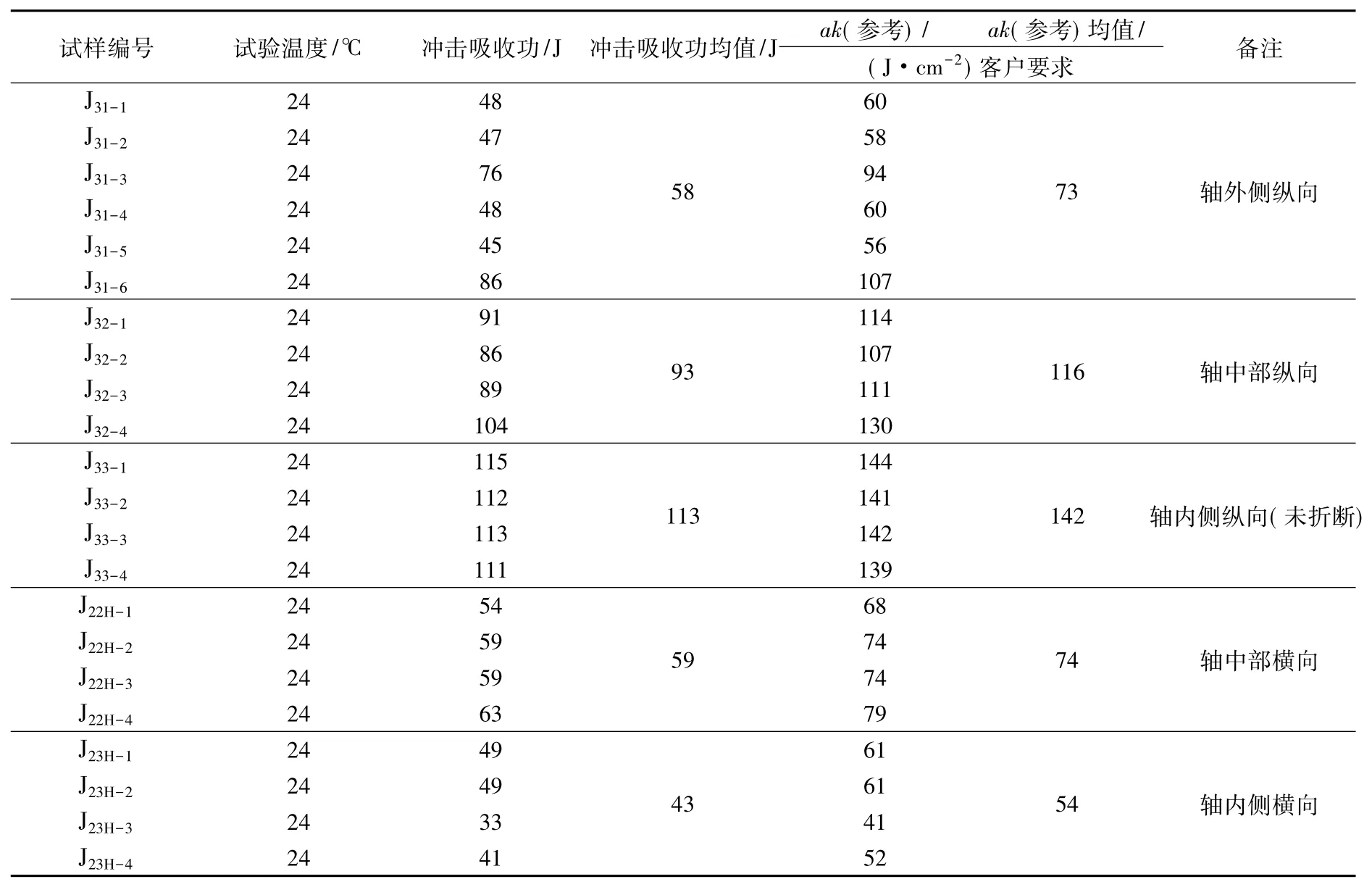

2.5 冲击性能

按GB/T 229-1994[3]标准制备了U型缺口冲击试样,试样规格为55mm×10mm×10mm,缺口深2 mm,根部半径1 mm。试验结果见表12。

表11 拉伸性能

表12 冲击性能

由表12可见,对于缺口垂直于轴向的纵向试样冲击值,内侧最高,表明韧性好;外侧试样的冲击值降低了约50%,这是由于表面高频淬火后,硬度高,韧性下降。另外,横向试样的冲击值大大低于纵向,又以内侧的试样下降得多。但所有试验结果均优于JIS E 4502-1标准中冲击功为31J的要求。

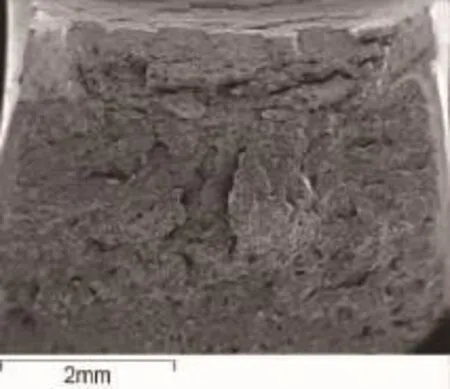

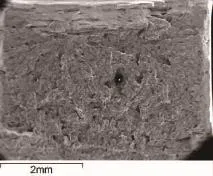

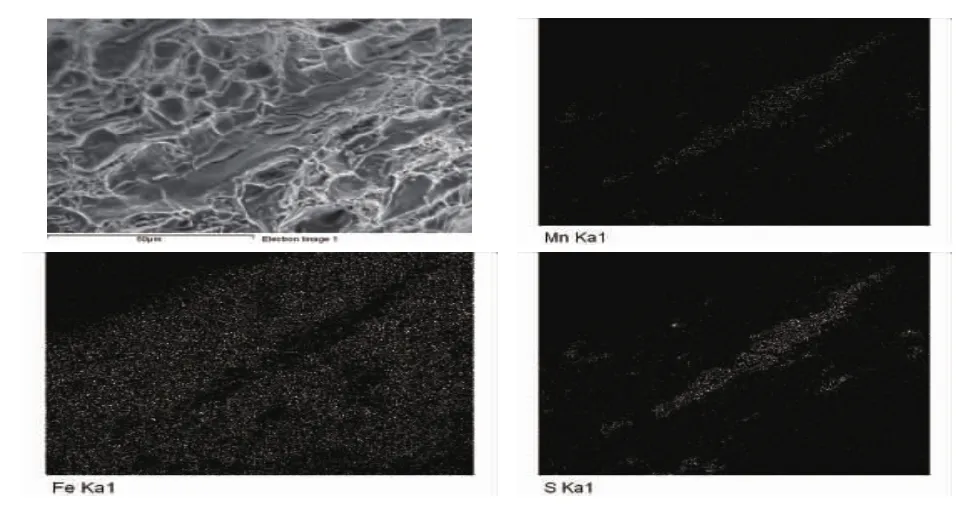

图7~图8分别为靠近轴内孔侧试样的纵向和横向冲击断口,均主要为穿晶准解理断裂。在横向试样的冲击断口上发现了条形的长约100 μm的MnS夹杂(图9),这是造成横向试样冲击功低的原因。

图7 J33-1(靠近轴内孔侧)冲击断口(纵向)

图8 J23H-1(靠近轴内孔侧)冲击断口(横向)

图9 靠近轴内孔侧横向冲击断口上的MnS夹杂

2.6 微观组织

金相试样经硝酸酒精溶液腐蚀,其光学显微组织如图10~图12,各试样区域的组织检验结果见表13(钢铁测试中心提供)。通过组织观察和性能测试可以推断,该轴先经过正火处理,然后再在指定部位进行表面淬火处理。表面未处理部位的组织为正火组织,其铁素体相含量与其按成分计算的平衡值(45.5%)接近。

表13 金相组织检验结果

图10 硬化层表层为回火马氏体组织

对组织的观察表明全回火马氏体区只有2 mm左右深,然后更里面的区域由于冷速的下降开始出现屈氏体,且越往里屈氏体量越多;在距表面4 mm以后回火马氏体消失,开始有铁素体和索氏体出现。铁素体的存在与高频处理时该处的加热温度低于Ac3有关,而索氏体出现是由于冷速的进一步下降。在8 mm以内的组织较细,这是由于高频加热温度较低,原奥氏体晶粒尺寸较小,约15μm左右;而在8mm以外基本为基体组织,虽然也是由铁素体、索氏体和屈氏体组成,但原奥氏体晶粒尺寸较大,约30 μm左右。

图12 J1(距外表面约18 mm)试样的基体组织,铁素体+索氏体+屈氏体

与硬度测量结果对照可发现,回火马氏体的硬度为570 HV200g左右,随着屈氏体的出现和数量的增加,硬度逐渐下降至480 HV200g左右;而一旦有铁素体出现和回火马氏体消失,硬度下降变快,热影响区硬度为300 HV200g左右;基体组织的硬度为180 HV50,这和原奥氏体晶粒尺寸较大及有较多的铁素体量有关。

2.7 残余应力

残余应力的具体测量截面位置见图13轴下方的阿拉伯数字,轴上方的数字为相应截面处的硬度值。残余应力的测量结果见表14,表中A、B、C为同一截面不同圆周位置的3点,彼此夹角120°。虽然日本轴表面有的部位进行了表面淬火,有的部位没有,但由表14可见,表面残余应力均为压应力,经表面淬火的截面(除轴身外),表面残余压应力相对较大。

日本标准JIS E 4502-1:2011[4]《铁道车辆用轴-质量要求》中提到了残余应力,但没给出具体要求,是由供求双方协商决定。欧洲车轴标准EN 13261[6]则对残余应力的测量位置及大小都有要求,主要是要求残余应力为大于100 MPa的压应力,且在一个截面上夹角为120°的两点的残余应力差不能大于40 MPa,从这个标准衡量,这根轴的2,3,4截面的测量值合格;但是截面1处A位置值比C位置大约52 MPa;截面5处C位置值比B位置大约105 MPa,比A位置大约65 MPa;截面6处B位置值比A位置大约55 MPa,比C位置大约40 MPa;截面7处C位置值比B位置大约43 MPa,这种在不同截面不同圆周位置残余应力大小的无规律分布表明该轴在表面处理后可能经过了矫直。

另外,对照图13和表14可见,硬度低的位置残余应力也小,硬度高处残余应力大(轴身处除外,原因待查),但并无函数关系。再联系低倍的检测结果,可知没经表面处理的地方残余应力小,表面处理的地方残余应力大,这是由于表面淬火处理后硬化层的组织是马氏体,残余压应力是由于马氏体比容增大形成的,因此是一种组织应力。在经过回火以后,残余压应力会减小[7]。

欧洲车轴标准EN 13261[6]还要求测量轴身表面下2 mm处的残余应力值,由于日本轴表面处理后表面很硬,加工困难,故未测。

图13 残余应力的测量位置

表14 日本轴的轴向残余应力测试结果

3 讨论

评估分析表明该车轴所用材料是较廉价的普通碳钢(成分见表1),其拉伸性能和冲击功均满足日本标准JIS E 4502-1的要求。在轴表面的一些关键部位进行了表面强化处理(见图4),且不同部位表面处理后的性能不一样,表明其表面处理工艺不同,但是与各部位的功能相匹配。表面强化处理后表层组织为回火马氏体。这样虽然基体材料整体强韧性水平较低,但是车轴表面由于表面热处理得到极大的强化,硬度很高(图1,图6),能满足高速列车车轴抗疲劳性能的要求。表面强化热处理是通过中高频感应加热的趋肤效应使零件表面快速升温,再急冷实现淬火处理。感应加热透入工件表层的深度主要取决于电流频率,频率越高,透入深度越小。另外,由于感应加热升温速度快,保温时间极短,工件表面不产生氧化、脱碳,且由于淬火后表面得到细小的隐晶马氏体,故硬度高于普通淬火。又感应淬火后,表层会产生很大的残余压应力,对提高疲劳强度和降低缺口敏感性有利[8]。利用这种技术,材料成本较低,但充分发挥了材料潜力,其缺点是设备费用昂贵,工艺制造成本高,工业制造的难点较多。另外,由于基体材料的强度较低,所以和进口欧洲轴相比截面直径较大,轴较重,这对用于高速列车车轴是不利的。此外,这种工艺对于不同类型的轴,需要不同的工装和不同的工艺参数,不利于推广。欧洲轴采用的是合金钢调质处理的工艺路线,这种技术可适应于各种类型的车轴,更便于高速列车车轴的国产化。

4 结束语

一种引进的CRH2型动车转向架车轴所用材料是较廉价的普通碳钢,其拉伸性能和冲击功均满足日本标准JIS E 4502-1的要求。在轴表面的一些关键部位进行了表面强化处理,其组织为回火马氏体,能满足高速列车车轴抗疲劳性能的要求。这种高速列车车轴制造的技术路线特点在于利用表面处理工艺技术提升了价廉的普通碳素钢性能,但由于这种工艺复杂,稳定性较差,设备投资大等原因,故我国高速铁路客车的车轴生产目前未采用此工艺。

[1] 李 芾,安 琪,黄春蓉.中国铁路机车车辆装备技术发展及展望[J].中国铁路,2012,(11):11-17.

[2] GB/T 228-2002 金属材料拉伸试验第1部分:室温试验方法[S].

[3] GB/T 229-1994 金属夏比缺口冲击试验方法[S].

[4] JIS E 4502-1 铁道车辆用车轴-质量要求[S].

[5] GB/T 10561-2005 钢中非金属夹杂物含量的测定标准评级图显微检验法[S].

[6] EN 13261-2009 铁路应用-轮对和转向架-车轴-产品要求[S].

[7] 林信智,感应淬火零件残余应力及载货车半轴感应淬火技术条件商榷[J].汽车工艺与材料,2004,(10):16-19.

[8] 崔中圻,覃耀春.金属学与热处理[M],北京:机械工业出版社,2012.

[9] 金属机械性能编写组.金属机械性能.[M].北京:机械工业出版社,1978.

Evaluation of CRH2Tow Axle

GU Jialin1,LIN Jizhong2,YAN Yunjie1,SONG Zilian2,LIU Shuhua2,ZHU Jing1

(1 School of Materials Science and Engineering,Tsinghua University,Beijing 100084,China; 2 Metals&Chemistry Research Institute,China Academy of Railway Science,Beijing 100081,China)

To achieve the localization of the passenger car axle for high-speed railway in our country,a introduced CRH2tow axle of speed 200 km/h was evaluated.The chemical composition,hardness,tensile properties,impact performance and residual stress were examined and the macroscopic morphology and microstructure were observed.Results show that the axle material is common medium carbon steel,microstructure is ferrite+sorbite+troostite,and mechanical properties conform to the standard requirements.The high frequency induction treatment was conducted in the key surface of the axle,surface strengthening has been realized,which meet the requirements of high-speed train axle fatigue resistance performance.The technology characteristics of the high-speed train axle manufacturing is the use of surface treatment technology to improve the quality and performance of ordinary carbon steel,but due to the complexity of the process,poor stability and large equipment investment,etl.,the technologies localization one for high-speed railway passenger cars in our country is not employed now.

CRH2EMU;bogie;axle;medium carbon steel;surface strengthening

U266.2.331

A

10.3969/j.issn.1008-7842.2015.01.01

1008-7842(2015)01-0001-08

*科技部创新方法工作专项项目(2009IM030600、2010IM030200);原铁道部科技研究开发计划重大课题(2009J015);北京市科技计划课题研发攻关类项目(D090803044309001);教育部自主科研计划(2010Z06103);中国南车四方机车车辆股份有限公司动车组引进技术消化吸收再创新项目《四合2007技开王字03号》

4—)女,教授(

2014-07-24)