焙砂粒度的变化对沸腾焙烧的影响分析

蒋 文

(株洲冶炼集团股份有限公司,湖南 株洲 412004)

焙砂粒度的变化对沸腾焙烧的影响分析

蒋 文

(株洲冶炼集团股份有限公司,湖南 株洲 412004)

分析了焙砂粒度的变化对沸腾焙烧的影响,并对实际生产中焙砂的粒度分布进行了简要分析,提出焙砂粒度的控制调整措施。通过焙砂粒度的分析调整,能够在较短的时间内恢复沸腾炉的稳定运行,并为沸腾炉的长效稳定经济运行提供了监控手段。

沸腾焙烧;沸腾层;焙砂粒度;粒度分布

沸腾焙烧炉分为道尔型和鲁奇型,随着冶炼行业的发展与技术水平的提升,大型沸腾炉特别是鲁奇型沸腾炉更适合规模化的生产需求,相比于道尔型沸腾炉,鲁奇型沸腾炉拥有床能力大、原料适应性强、利于操作等优点,且大型沸腾炉内热容量大且均匀,操作方便,原料适应能力强,因炉内线速度高,能明显地提高焙烧能力和产物质量。现阶段109 m2的沸腾炉大规模运用在各大冶炼企业,但是在生产实践中存在处理量波动大、锅炉粘结频繁等严重影响沸腾炉经济稳定运行的情况,故结合生产实践,从焙砂的粒度对沸腾焙烧的影响进行分析。

1 沸腾焙烧的流态化现象

目前沸腾炉所接触的基本上都是使用气体作为流态化的流化剂,当气体通过固体炉料层时,由于气体的速度不同,可分为三相阶段:即固定床、膨胀床和流态化床。

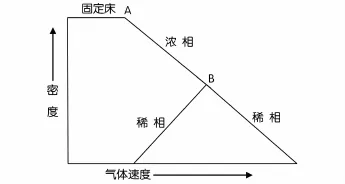

沸腾焙烧时粉料密度与汽流速度的关系如图1所示。当气体流速非常小时,固体物料是静止的,这时物料层物理性状逐渐发生变化,但体积不变,此时的物理层称为固定床;当气体的流速达到一定临界速度数值时(A点),料层开始蠕动,体积开始膨胀,固定床内的颗粒开始分离而被气体浮起,此时便称为膨胀床;在气体速度继续增大,超过了临界速度的数值时,颗粒之间的空隙变大,但到了一定的范围内(B点),膨胀床便形成激烈的搅动,此时固体颗粒所构成的“浓相”层称为流态化床,这时“浓相”和“稀相”间有明显的分界线。当气流速度再增大时,沸腾层表面上部空间的颗粒数目增加,便开始沸腾,并抛出尘粒,形成类似蒸气(稀相),这时候“稀相”的浓度不断增加,而“浓相”不断减少,并且两相可能同时存在,正像沸腾时的液体和蒸气同时存在一样。

图1 “浓相”与“稀相”的转变

2 焙砂粒度对焙烧过程中沸腾层的影响

稳定的沸腾炉沸腾层是由“浓相”与“稀相”构成的,在沸腾炉停炉后可以在炉内壁上看到明显的“浓相”与“稀相”的分界线,当沸腾层发生变化时,“浓相”与“稀相”发生变化,在停炉后的炉内壁上就可明显看出分界线的变化。

“浓相”与“稀相”的变化实质上就是沸腾炉内物料粒度的改变,即焙砂粒度的变化。在正常的生产过程中,沸腾炉内焙砂的粒度是保持在一定的比例范围之内的,焙砂粒度的增粗或者变细都会对沸腾炉产生一定的影响。

2.1 焙砂粒度变粗

沸腾炉内的燃烧过程实际上就是固体与固体、固体与气体之间热交换的过程,焙砂粒度变粗,炉内物质的碰撞减少,热传递减少,最直接的反映就是埋管的换热能力下降,蒸汽产量降低,从而导致沸腾炉产量下降。

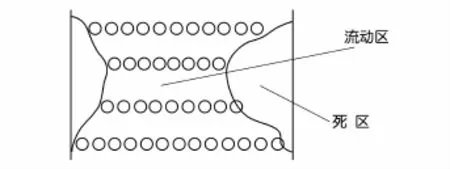

如果焙砂粒度差距过大,气体就不能均匀地流过沸腾层,如果不均匀性严重,可能形成部分区域流动慢、部分区域流动快的状况,甚至形成部分区域“死区”,出现“沟流”现象,如图2所示。

图2 “沟流”现象示意图

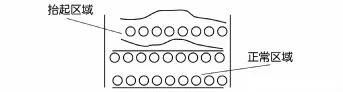

此外,在同一操作速度下,焙砂的粒度越大,沸腾层的有效黏度也越大,有效黏度大,在沸腾层内形成的气泡就大,当沸腾层内形成大气泡集中向上涌时,沸腾层就会被分割,大气泡将整个上部物料抬起,造成大量物料被气泡带走,形成“沸涌”现象,从而破坏了沸腾层的稳定性,如图3所示。

图3 “沸涌”现象示意图

2.2 焙砂粒度变细

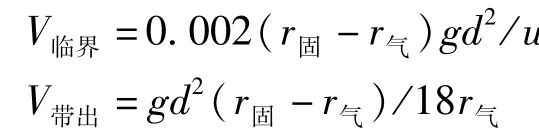

根据固体流态化理论,沸腾层的流态化参数包括沸腾层的临界速度、带出速度等,它们与炉内焙砂的粒度关系如下列公式:

式中:u为沸腾层的有效黏度/m2·s-1;g为重力加速度/m·s-2;d为炉内焙砂的平均粒度/mm;r固为炉内焙砂的堆积密度/kg·m-3;r气为在实际温度下的气体密度/kg·m-3。

炉内焙砂粒度越细,沸腾层的有效黏度越大,其临界速度和带出速度越小,则在生产过程中产生的烟尘量就越大,这不符合沸腾焙烧生产的工艺要求。

3 实际生产过程中的粒度分布情况与操作控制

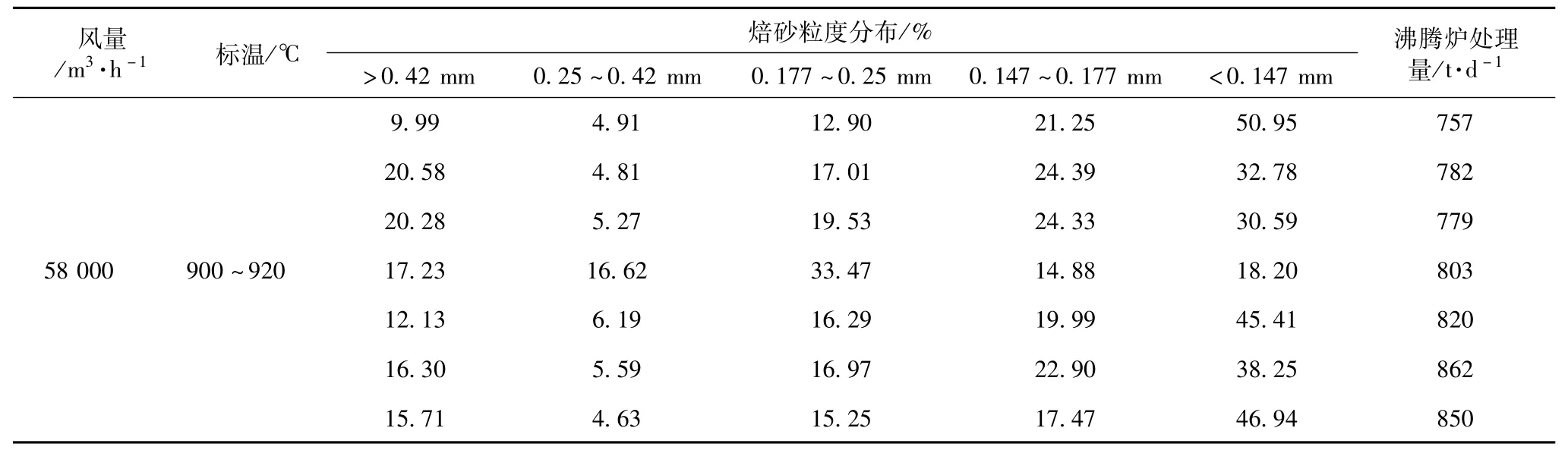

为了更加直观地观察焙砂粒度对沸腾炉生产的影响,在某厂109 m3沸腾炉进行了大量的焙砂粒度筛分跟踪试验,试验结果见表1。

表1 沸腾炉运行状况与焙砂粒度分布

沸腾炉在一定的工况条件下,理论上沸腾层基本不会有较大的变化,从表1中焙砂的粒度分布就可以看出,相同的工况操作下,当处理量较高时,粗颗粒与细颗粒焙砂的比例大致是差不多的,若比例发生改变,即粗颗粒增多或者细颗粒增多,则沸腾炉的处理能力将发生一定的改变。

针对焙砂粒度的改变,在生产操作控制中,可以采取以下方法来调整焙砂的粒度比例,以恢复沸腾层的稳定。

3.1 调整入炉物料的颗粒度

入炉物料的颗粒度,可以通过以下几个方面进行调整:一是在配料过程中搭配粒度较粗或较细的锌精矿;二是在干燥过程中对干燥强度进行调整,炉内焙砂粒度较粗则增加入炉物料干燥强度、降低水分,焙砂粒度较细则降低入炉物料干燥强度、提高水分;三是若没有合适粒度的原料,在焙砂粒度偏小时,则可以适当地将细颗粒原料进行制粒处理。

3.2 优化沸腾炉工艺操作

针对不同焙砂粒度比例,较快地进行工艺操作调整,能够及时恢复沸腾炉的运行状况。

在沸腾炉生产稳定的情况下,若焙砂粒度比例稍有改变,则应先尽量维持“三稳定”原则:稳定风量、稳定料量、稳定温度,避免因错误调整而造成沸腾层的恶化;适当调整沸腾炉风量:若焙砂粒度偏小,则适当降低风量,减少烟尘率;若焙砂粒度偏大,则适当增高风量并进行适时大鼓风,尽量将炉内大颗粒焙砂排出,保障“浓相”与“稀相”的平衡。

此外,在调整风量的同时,可以对标温进行相应调整,较高的温度能够加剧炉内焙砂的烧结制粒。

4 结 论

沸腾炉内“浓相”与“稀相”的变化,其实就是焙砂粒度分布的变化,在实际生产中,沸腾炉的处理能力发生变化时,如果不能知道炉内的实际情况就进行调整,则情况可能更加恶化。而焙砂的粒度分析,在日常操作中简单易行,针对沸腾炉在不同工况下的生产,使用不同目数的小筛就能够进行分析,能够较为简便地查找出问题所在,对实际生产操作有较大的指导意义。

[1]朱连勇,李科立.锌精矿的粒度对氧化焙烧的影响[J].有色矿冶,2002,18(5):30-33.

The Influence Analysis of Zinc Calcine Size Charge for Fluidized Roasting

JIANG Wen

(Zhuzhou Smelter Group Co.,Ltd.,Zhuzhou 412004,China)

This paper analyzed the influence of the change of grain size on the boiling roasting,and carried out a brief analysis of the grain size distribution of baked sand in the actual production,put forward control and adjustment measures of grain size of baked sand.By analysis and adjustment of the grain size of baked sand,that can restore the stable operation of the boiler in a relatively short period of time,which provides a monitor method for the long-term stability and economic operation of fluidized bed.

fluidized roasting;fluidized layer;calcine size;size distribution

TF806.11

A

1003-5540(2015)06-0045-03

2015-08-12

蒋 文(1988-),男,助理工程师,主要从事有色金属冶炼技术工作。