甲烷-丙烷二元混合气在流向变换催化燃烧器中反应特性的模拟研究

朱颖颖, 陈 耿, 李信宝, 杨 琦

(宁波大学 海运学院,浙江宁波315211)

符号说明:

av——比表面积,m2/m3

Ea——活化能,J/mol

kg——气固传质系数,m/s

-rA——反应速率,mol/(m3·s)

t——时间,s

x——轴向距离,m

c——物质的量浓度,mol/m3

ΔH——燃烧焓,J/mol

keff——轴向有效导热系数,W/(m·K)

ΔTad——绝热温升,K

cp——比定压热容,J/(kg·K)

h——气固传热系数,W/(m2·K)

Lh——热波移动距离,m

Tc——流向切换半周期,s

εCH4——反应物中甲烷所占比例

Deff——质量扩散系数,cm2/s

k∞——指前因子,1/s

R——通用气体常数,J/(mol·K)

T——温度,K

u0——表观气速,m/s

η——有效传质系数

ε——床层空隙率

下标

g——气相 i——第i种反应物 s——固相

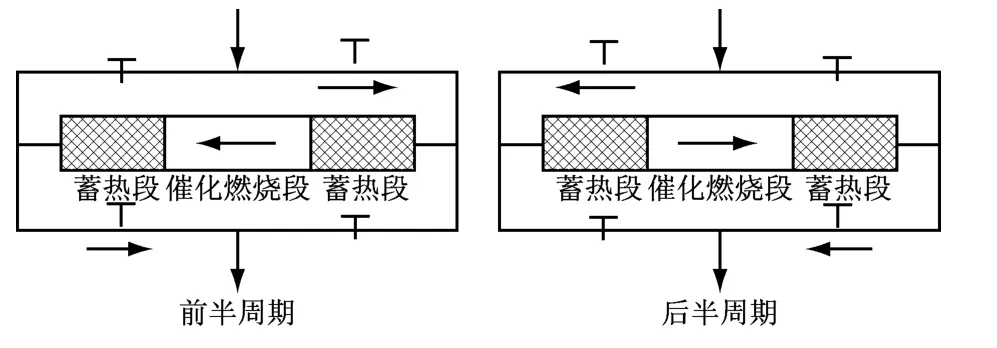

流向变换催化燃烧器(Reverse Flow Catalytic Reactor,RFCR)结合了催化燃烧技术[1]和自预热[2]技术,适用于燃烧处理含挥发性有机物(Volatile Organic Compounds,VOCs)的工业废气和煤矿瓦斯.其基本结构如图1所示,燃烧器主体为一固定床催化反应器,在阀门的控制下燃烧器内的气流方向发生周期性切换,燃烧器内呈现中间高两边低的倒钟形温度分布,催化燃烧主要在中部高温区进行.由于床层两端的温度较低,主要用以气固换热,因此通常采用惰性填料代替该段的催化剂,以提高换热效率和降低成本.此类反应器具有较好的稳定性和经济性,可实现低热值气体的自热燃烧,适用于低 品位能源 利 用[3-4]和 环 境 保 护[5-6]等 领 域,因 而 受到国内外学者的关注[7-9].现有研究通常仅关注单一反应物时此类燃烧器的运行特性,但实际待处理气体通常为多种反应物的混合物,因而有必要研究不同性质的反应物在同时燃烧处理时此类燃烧器的运行特性.

图1 流向变换催化燃烧器的工作流程Fig.1 Flow sheet of the reverse flow catalytic reactor

笔者以流向变换催化燃烧器数学模型为基础,探讨甲烷和丙烷2种不同性质的反应物对燃烧器运行状态的影响.由于甲烷性质稳定,被认为是最难被催化氧化的烃类物质,同时也是煤矿瓦斯等低热值气体中的主要成分,其温室效应显著;而丙烷则较容易被催化氧化,也是常见的燃料气体,可作为辅助燃料以提高反应气体的热值.笔者针对混合气中甲烷所占比例对燃烧器内温度分布、整体反应进程和熄火极限的影响规律进行讨论,为流向变换催化燃烧器的运行和优化设计提供参考.

1 燃烧器数学模型

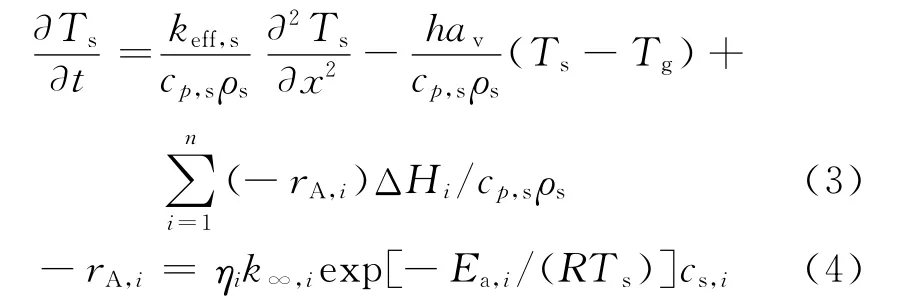

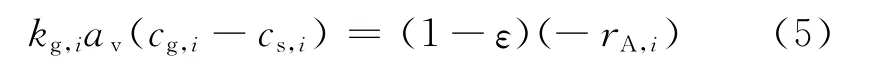

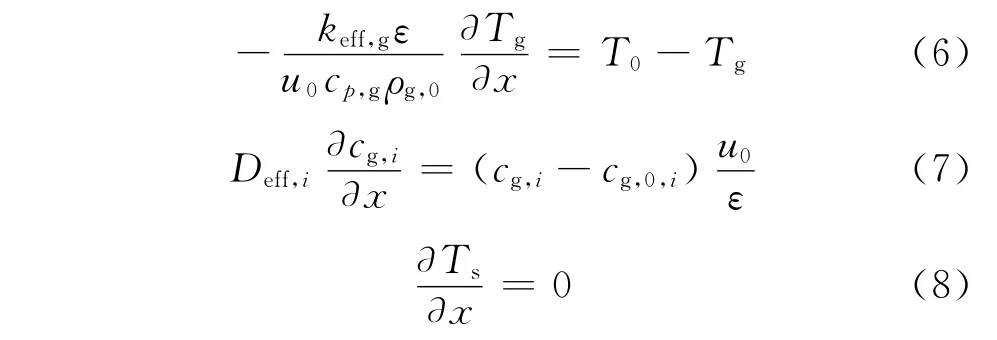

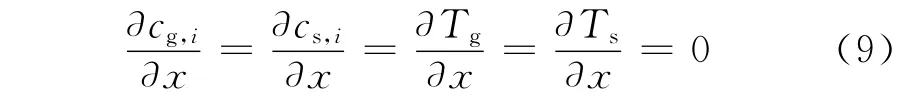

采用一维非定态、非均相燃烧器模型.在模拟流向变换催化燃烧器的运行特性时,此类模型兼具足够的精度和较高的计算效率.因反应温度较高,假定反应物在催化剂表面无积累.由于反应物的浓度较低且氧气大大过量,因此采用一级反应模型.研究表明,当反应物浓度较低时,可忽略不同种类的反应物在催化剂表面的竞争吸附效应,将多个反应作为平行反应处理[10].燃烧器数学模型如式(1)~式(10)所示.

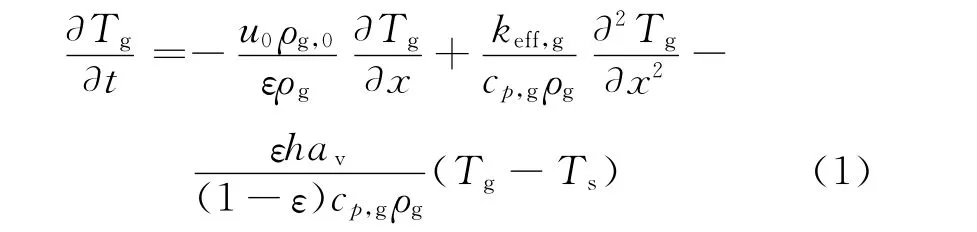

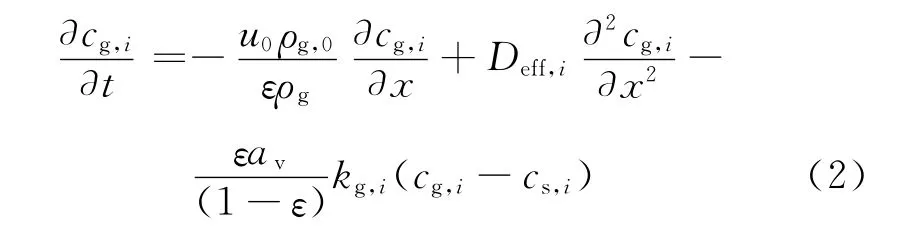

气相内的能量平衡方程为:

气相内的质量平衡方程为:

固相内的能量平衡方程为:

固相内的质量平衡方程为:

边界条件:

t>0,x=0时,

t>0,x=L 时,

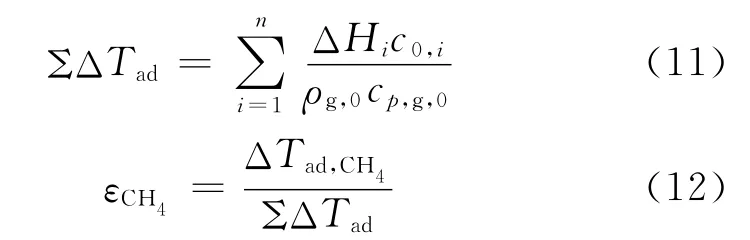

初始条件:

2 模型的求解与参数设置

将模型方程组部分离散,结合用于求解常微分方程组的VODE求解器,基于Fortran语言编写求解程序,并根据在小型流向变换催化燃烧器上得到的实验结果修正模型参数[11].

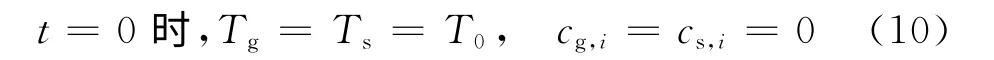

所模拟的燃烧器长度为0.5 m,床层空隙率为0.4,催化剂粒径为3mm,密度为1 240kg/m3.甲烷和丙烷的动力学数据见表1.

表1 甲烷和丙烷催化燃烧的动力学数据Tab.1 Kinetic data of methane and propane catalytic combustion

3 模拟结果及讨论

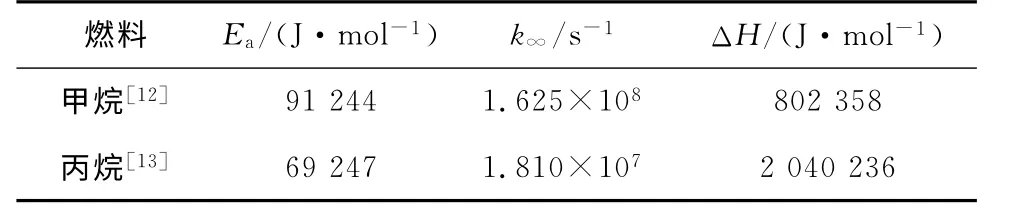

由表1可见,2种反应物特性差异较大,因此在横向比较其燃烧特性时采用总绝热温升(ΣΔTad)作为特征参数.ΣΔTad为混合气中甲烷和丙烷的绝热温升的代数和,该参数是对反应物物性、浓度和催化剂性能等的综合反映,其定义如式(11)所示.反应混合气中甲烷所占比例(εCH4)则根据ΣΔTad计算,其定义如式(12)所示.在比较不同的表观气速(u0)和流向切换时间(Tc)等参数的影响时,采用热波移动距离(Lh)作为横向比较的特征参数[14].

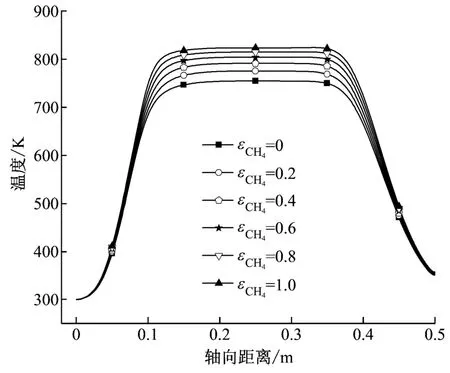

图2为当ΣΔTad为30K、Lh为0.125m、u0为0.3m/s时,εCH4对燃烧器内轴向温度分布的影响.由图2可见,当燃烧器维持稳定运行时,甲烷催化燃烧(εCH4=1.0)所需的床层温度要高于丙烷(εCH4=0).在图2中,εCH4每上升0.2,燃烧器内的最高温度上升15K 左右,该增幅随着εCH4的增加而减少,甲烷催化燃烧时床层内的最高温度相比丙烷高70K左右.

图2 甲烷所占比例对燃烧器内轴向温度分布的影响Fig.2 Effect of methane ratio on axial temperature distribution

在经过入口段的气固换热后,反应气流被加热到催化剂起活点之上并发生气固非均相反应,从图3可以看出,该反应区域距燃烧器入口约0.1m 左右,反应物在较短的床层距离内迅速反应完全,引起该段催化剂床层温度快速上升,反应放出的热量通过气固换热被传递到燃烧器下游部分,并随着流向切换操作的进行被积蓄在催化剂床层内.

图3 甲烷所占比例对不同反应物在燃烧器内轴向转化率的影响Fig.3 Effect of methane ratio on conversion rate of the reactants

由图3可见,在一定的混合比例下,丙烷的反应区域要比甲烷更靠近燃烧器入口处,这是由于甲烷催化燃烧的起活点较高所致.对于甲烷而言,在进入反应区域前更多的床层被用来进行气固换热而非催化燃烧反应,因而换热过程也更为充分,燃烧所放出的热量被更多地积蓄在床层内,导致床层内最高温度上升.随着εCH4的逐渐增大,床层温度升高,2 种反应物的反应区域均逐渐向燃烧器的入口处移动.同时反应速率加快,转化率曲线逐渐变陡.综合图2和图3可以发现,流向变换催化燃烧器表现出床层最高温度随着反应速率下降而上升的逆响应特性,燃烧器对反应物性质的变化表现出一定的自适应性.

对比图2和图3可以发现,当u0=0.3m/s时,反应段对应的温度在550~800K 内,此时催化燃烧过程处于本征反应动力学和传质共同控制阶段.在该温度范围内,气固传质速率略高于本征反应速率,随着温度的进一步升高,反应过程逐步转为传质控制.对于甲烷,该转变温度为730K 左右,而对于丙烷,该转变温度约为640 K,且该转变温度随着u0的增大而升高.

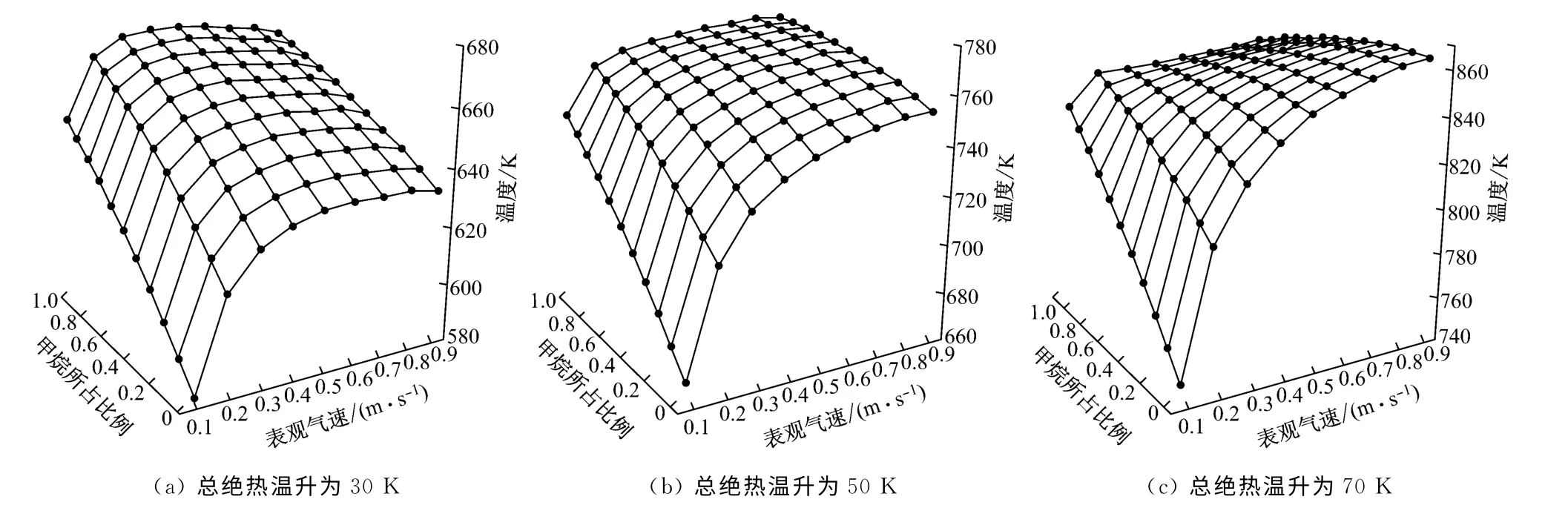

图4和图5分别给出了当Lh为0.125m 时,在不同的u0、εCH4和ΣΔTad下燃烧器内平均温度和最高温度的变化.图中每一个实心点代表燃烧器在对应操作条件下实现拟稳态运行后所得到的温度值.由图4和图5可见,在热波移动距离相同的条件下,随着εCH4的增加,燃烧器内的平均温度和最高温度均呈现逐步上升的趋势.但该增幅随着u0和ΣΔTad的增加而逐渐降低.当u0或ΣΔTad较大时,燃烧器内的温度也较高,反应区域所在床层的温度梯度也更大,使得反应气流被迅速加热.在此过程中,丙烷催化燃烧的控制步骤迅速由本征反应过程向传质过程转变,而甲烷催化燃烧的控制步骤仍为本征反应过程.随着温度的升高,丙烷反应速率的增幅因受到传质过程的限制而显著下降,与甲烷反应速率的差值逐渐减小.因此,在图4和图5中,当u0或ΣΔTad较大时,εCH4的变化对燃烧器内温度水平的影响相对减弱.

图4 甲烷所占比例对不同工况下燃烧器内平均温度的影响Fig.4 Effect of methane ratio on average temperature in reverse flow catalytic reactor under various operation conditions

当ΣΔTad为70 K、u0大于0.7 m/s时,如图5(c)所示,燃烧器内的最高温度甚至随着εCH4的减小而上升.分析认为,在不发生燃烧器“飞温”现象和忽略催化剂高温失活的情形下,由于燃烧器的温度水平较高,反应区域温度梯度增大,甲烷和丙烷的催化燃烧过程均转变为传质控制.但由于丙烷的相对分子质量更大,使得丙烷在传质过程中具有更大的碰撞直径和Lennard-Jones势参数,因而其在相同温度下的传质速率要低于甲烷.在此条件下,随着混合气中丙烷比例的提升,燃烧器内的平均温度和最高温度反而呈升高趋势.

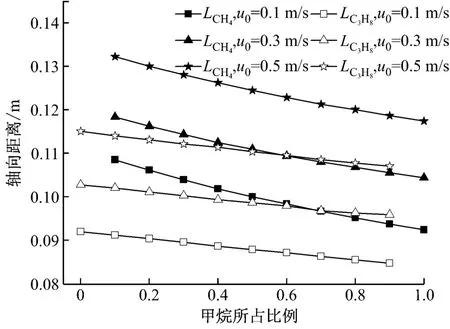

图6为u0对2种反应物转化率曲线位置的影响.图中,Lh为0.125m,每个点对应于相应操作条件下,当燃烧器达到拟定态运行后,在流向切换半周期的中间时刻,当反应物转化率达到50%时所对应的燃烧器轴向位置(LCH4和LC3H8).从图6 可以看出,LCH4和LC3H8均随着u0的增大而增加,表明此时不同反应物的反应区域均向燃烧器中部移动,反应放出的热量更多地被带向燃烧器中部,从而在使高温平台缩短的同时提升最高温度.由于丙烷的催化燃烧起活温度较低,因而反应区域更靠近燃烧器出口处.

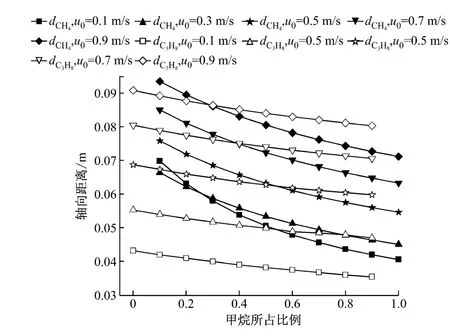

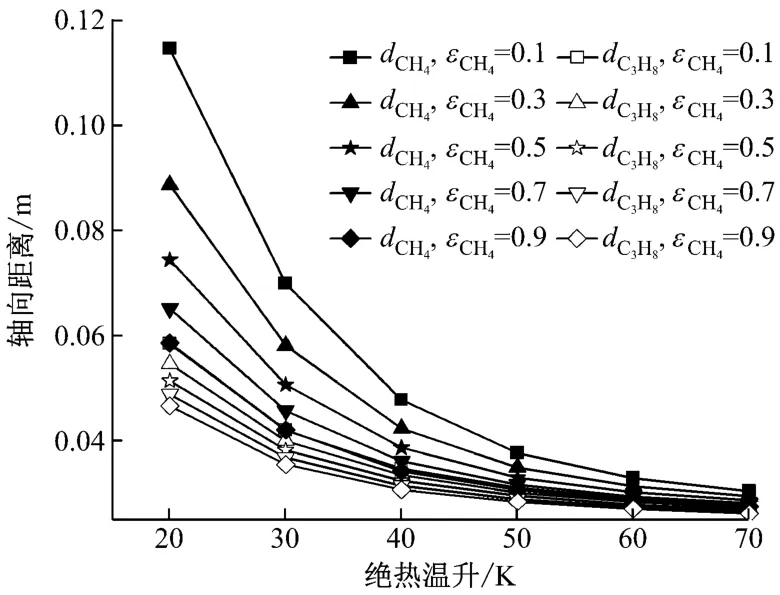

图7和图8分别给出了u0和ΣΔTad对2种反应物在燃烧器内反应进程的影响.在图7和图8中,每个点对应于相应操作条件下,当燃烧器达到拟定态运行后,在流向切换半周期的中间时刻,甲烷和丙烷的转化率从10%提高到90%所需的催化剂床层长度,记为dCH4和dC3H8.如图7所示,当u0较低时,dC3H8明显小于dCH4,即此时丙烷的转化率曲线更为陡峭.随着εCH4的增加,dCH4和dC3H8均逐渐减小,说明此时随着床层温度的上升,反应进程加快,2种反应物的转化率曲线斜率均逐渐增加,且dCH4的变化幅度大于dC3H8,说明甲烷催化燃烧过程受温度变化的影响更大.

图5 甲烷所占比例对不同工况下燃烧器内最高温度的影响Fig.5 Effect of methane ratio on maximum temperature in reverse flow catalytic reactor under various operation conditions

图6 表观气速对反应物转化率曲线轴向位置的影响Fig.6 Effect of superficial gas velocity on axial position of conversion profile

图7 表观气速对甲烷和丙烷反应进程的影响Fig.7 Effect of superficial velocity on methane and propane combustion process

从图8可以看出,当床层温度随着ΣΔTad上升而显著提升时,dCH4的变化幅度明显大于dC3H8,但增幅随着εCH4的增加而减少.结合图2中的结果,这是由于床层最高温度的增幅随εCH4的增加而减少所致.表明在此条件下,甲烷催化燃烧相比丙烷更多地受本征反应动力学控制,因而催化剂床层温度的高低对反应进程的影响也更大.当u0增加时,dCH4和dC3H8也随之增大,此时虽然床层温度上升,但由于气固之间接触时间缩短,因而所需的催化剂床层长度随之增加.在u0增加的过程中,dC3H8的增幅明显大于dCH4,表明在较高温度条件下,传质过程对丙烷催化燃烧进程的影响逐步加大,甚至令dC3H8高于dCH4,即甲烷的反应进程快于丙烷,出现如图5(c)所示的温度变化规律.

图8 绝热温升对甲烷和丙烷反应进程的影响Fig.8 Effect of adiabatic temperature rise on methane and propane combustion process

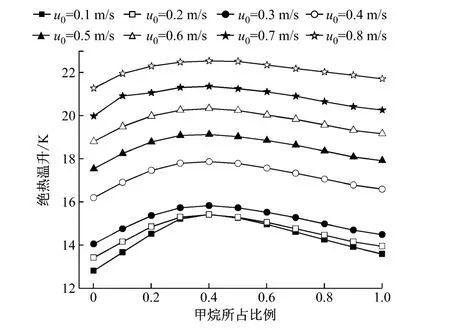

通常将维持流向变换催化燃烧器稳定自热运行所需的最低入口反应物浓度定义为燃烧器的熄火极限,根据式(11),以ΣΔTad,min表示,并将其作为衡量燃烧器运行稳定性的指标之一.一般情况下,此类燃烧器的ΣΔTad,min为10~30K.图9给出了在不同u0下εCH4对ΣΔTad,min的影响.由图9可见,当反应物为单一成分时,相同条件下燃烧器的ΣΔTad,min基本相同,且甲烷略高0.5K 左右.当反应物为混合气时,ΣΔTad,min先是随着εCH4的增加而增大,然后逐渐回落,当εCH4约为0.4时ΣΔTad,min达到最大值.通过对整个熄火过程的动态模拟发现,当反应物为混合气时,由于丙烷起燃温度较低,因此丙烷的转化率始终维持在97%以上,而甲烷的转化率仅为85%左右,由于甲烷燃烧放热不充分而拉低燃烧器内的温度水平,使燃烧器更易发生熄火现象.因此,当εCH4增加时,ΣΔTad,min也随之上升,即要维持燃烧器稳定自热运 行,混 合 气 中ΔTad,C3H8的 减 少 幅 度 要 小 于ΔTad,CH4的增加幅度,以使丙烷燃烧放出的热量能够保证燃烧器的温度在合适的水平.如前面所述,此类燃烧器存在最高温度随反应速率的下降反而升高的逆响应现象,因此随着εCH4的进一步提高,混合气整体反应速率的降低对燃烧器最高温度的提升效应开始显现,ΣΔTad,min逐渐下降,同时甲烷的转化率逐渐提高至95%以上.在实际过程中,当反应原料气浓度过低而不足以维持燃烧器稳定自热运行时,添加辅助燃料是一个可行的方案.但在添加辅助燃料时,不仅需要注意不同反应物之间的物性和燃烧特性的差异,而且需要考虑反应物之间的比例关系,在本文的讨论范围内,当混合气中甲烷和丙烷的比例接近时,需要的ΣΔTad,min相对最高.进一步的计算结果表明,当燃烧器以接近ΣΔTad,min的条件运行时,εCH4越高,ΣΔTad的波动对燃烧器内温度水平的影响也越剧烈,这表明燃烧器的稳定性随着εCH4的增加而有所降低.

图9 甲烷所占比例对燃烧器熄火极限的影响Fig.9 Effect of methane ratio on reactor extinction limit

4 结 论

(1)采用绝热温升ΣΔTad作为特征参数,便于对不同反应物在流向变换催化燃烧器内的催化燃烧特性进行比较.在燃烧器稳定运行时,甲烷和丙烷均在燃烧器入口附近迅速燃烧,且随着燃烧器温度的提升,反应区域缩短并向入口处移动.较难燃烧的甲烷在混合气中所占的比例越高,燃烧器内的温度也越高,流向变换催化燃烧器表现出床层最高温度随反应速率下降反而上升的逆响应特性.

(2)甲烷和丙烷的催化燃烧过程均处于本征反应动力学和传质过程共同控制的阶段,且丙烷的反应速率总体高于甲烷.相比丙烷,甲烷由本征反应控制转向传质过程控制的转变温度更高,因此当温度较低时反应温度变化对甲烷反应速率的影响更大.由于丙烷传质速率低于甲烷,因此当温度较高时,丙烷的反应速率反而低于甲烷.

(3)当混合气中只有甲烷或丙烷时,燃烧器的熄火极限基本接近.当为甲烷和丙烷的二元混合气时,燃烧器的熄火极限有所上升,且当混合气中甲烷和丙烷的比例接近时,燃烧器的熄火极限最高.

[1] 尹娟,翁一武,刘雅黔.贫燃催化燃烧燃气轮机压气机的设计及其性能分析[J].动力工程,2009,29(10):914-918.YIN Juan,WENG Yiwu,LIU Yaqian.Design and performance analysis for gas turbine compressors with lean catalytic combustion[J].Journal of Power Engineering,2009,29(10):914-918.

[2] 陈冬林,成珊,贠英,等.预热室结构对多段式自预热燃烧器内燃烧及NOx排放特性的影响[J].动力工程学报,2012,32(10):765-769,785.CHEN Donglin,CHENG Shan,YUN Ying,et al.Effects of the structure of preheating chamber on combustion and NOxemission of a multi-stage selfpreheating burner[J].Journal of Chinese Society of Power Engineering,2012,32(10):765-769,785.

[3] 唐强,罗渝东,张力,等.低热值煤层气燃烧器的影响因素及优化的数值模拟[J].动力工程,2007,27(3):344-348.TANG Qiang,LUO Yudong,ZHANG Li,et al.Numerical simulation of influencing factors and a way of optimizing burners for coal bed gas of low calorific value[J].Journal of Power Engineering,2007,27(3):344-348.

[4] ZHANG Jiajin,LEI Zhigang,LI Jianwei,et al.Simulation of a reverse flow reactor for the catalytic combustion of lean methane emissions[J].Chinese Journal of Chemical Engineering,2014,22(8):843-853.

[5] WANG Sheng,GAO Diannan,WANG Shudong.Steady and transient characteristics of catalytic flow reverse reactor integrated with central heat exchanger[J].Industrial &Engineering Chemistry Research,2014,53(32):12644-12654.

[6] 牛学坤,李成岳,陈标华,等.流向变换催化燃烧反应器的热波特性[J].化工学报,2003,54(8):1087-1092.NIU Xuekun,LI Chengyue,CHEN Biaohua,et al.Characteristics of thermal wave of reverse flow reactor for catalytic combustion of contaminants[J].Journal of Chemical Industry and Engineering,2003,54(8):1087-1092.

[7] MARÍN P,DÍEZ F,ORDÓÑEZ S.A new method for controlling the ignition state of a regenerative combustor using a heat storage device[J].Applied Energy,2014,116:322-332.

[8] LI Zhikai,QIN Zhangfeng,ZHANG Yagang,et al.A control strategy of flow reversal with hot gas withdrawal for heat recovery and its application in mitigation and utilization of ventilation air methane in a reverse flow reactor[J].Chemical Engineering Journal,2013,228(15):243-255.

[9] KOLIOS G,FRAUHAMMER J,EIGENBERGER G.Autothermal fixed-bed reactor concepts[J].Chemical Engineering Science,2000,55(24):5945-5967.

[10] MARÍN P,ORDÓÑEZ S,DÍEZ F V.Combustion of toluene-hexane binary mixtures in a reverse flow catalytic reactor[J].Chemical Engineering Science,2008,63(20):5003-5009.

[11] CHEN Geng,CHI Yong,YAN Jianhua,et al.Effect of periodic variation of the inlet concentration on the performance of reverse flow reactors[J].Industrial &Engineering Chemistry Research,2011,50(9):5448-5458.

[12] HEVIA M A G,FISSORE D,ORÓÑEZ S,et al.Combustion of medium concentration CH4-air mixtures in non-stationary reactors[J].Chemical Engineering Journal,2007,131(1/2/3):343-349.

[13] SALINGER A G,EIGENBERGER G.The direct calculation of periodic states of the reverse flow reactor.2.Multiplicity and instability[J].Chemical Engineering Science,1996,51(21):4915-4922.

[14] 陈耿,池涌.热波移动对流向变换催化燃烧器运行特性影响的模拟研究[J].动力工程学报,2014,34(7):576-581.CHEN Geng,CHI Yong.Numerical simulation on effects of heat wave movement on performance of reverse flow catalytic reactor[J].Journal of Chinese Society of Power Engineering,2014,34(7):576-581.