乙烯装置裂解炉运行情况分析

姜日元,朱 涛,胡建洪

(中国石油吉林石化公司,吉林 吉林 132021)

吉林石化公司700 kt/a乙烯装置目前共有10台裂解炉,1#~6#炉可以裂解轻油、尾油和柴油,其中5#、6#炉可单侧裂解气体原料。7#炉为气体裂解炉,8#~10#炉只能裂解石脑油,8#、9#炉可单侧混炼气体。1#~7#炉裂解炉是大乙烯扩建前的裂解炉, 8#~9#裂解炉是2005年扩建时新建的裂解炉,10#裂解炉是2007年新建的裂解炉。

1 乙烯装置裂解炉改造情况

1.1 扩能改造

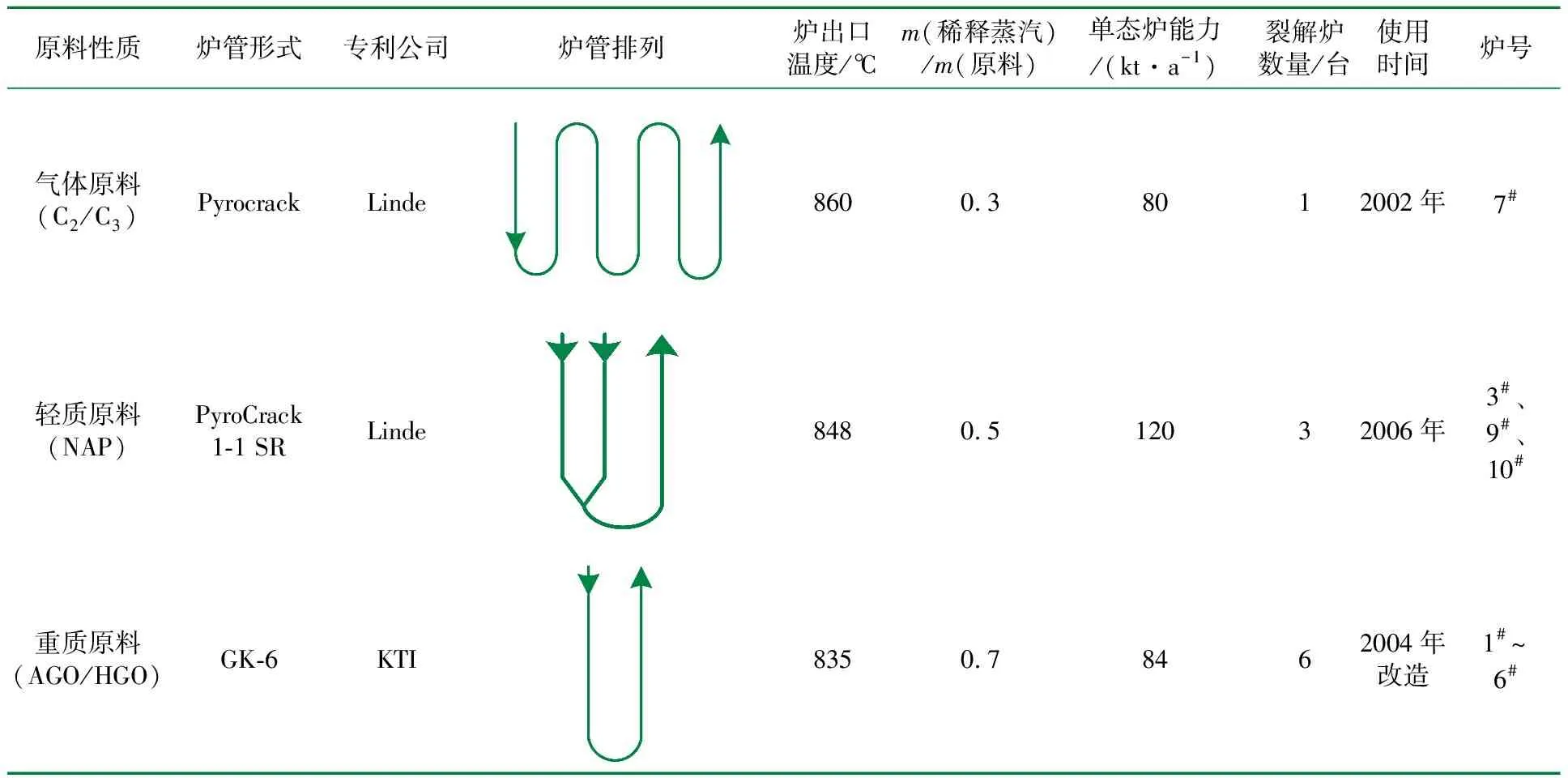

表1为吉林石化公司700 kt/a乙烯装置裂解炉辐射段炉管构型及运行参数[1]。

表1 吉林石化公司700 kt/a乙烯装置裂解炉辐射段炉管构型及运行参数

1#~6#炉原设计为LSCC1-1型“门式”裂解炉,单台乙烯生产能力原设计为60 kt/a,在乙烯二期改造过程中,为了实现装置生产能力达到700 kt/a的目标,结合原有6台裂解炉运行情况,2004年6月~2005年10月先后对1#~6#裂解炉进行了扩能改造。改造采用KTI技术,将原有LSCC1-1型炉管更换为GK-6型炉管,单台裂解炉乙烯生产能力由原来的60 kt/a提高到84 kt/a。改造内容包括更换辐射段炉管、对流段部分管束、底部火嘴、增加除焦罐及燃料控制系统等。裂解炉改造后,两侧高温的烃/蒸汽混合物离开对流段,分别汇集到一根横跨段集合管,然后进入辐射段炉管。每一根辐射段炉管进口都装有一个临界流量文氏管(亦称文丘里管),以确保在正常的操作中有良好的流量分布。每台裂解炉有112个进口,对应于112组 GK6型辐射段炉管。

7#炉为2001年一期扩能改造中建设的1台PyroCrack6型裂解炉,裂解原料为装置自产的循环乙烷及丙烷,单台炉乙烯生产能力为80 kt/a。

8#~9#裂解炉为2004年吉林石化公司大乙烯进行了二期扩能改造中新建的2台PyroCrack1-1SR型“门式”裂解炉(F0801~F0901),裂解原料为石脑油、循环乙烷/丙烷,单台炉乙烯生产能力为120 kt/a。

10#裂解炉是在2007年建的PyroCrack1-1SR型“门式”裂解炉,裂解原料为石脑油,单台炉乙烯生产能力为120 kt/a。

1.2 节能改造

1.2.1 1#~6#裂解炉节能技术改造

2009年~2011年对1#~6#裂解炉进行了节能改造。在对流段最上部增加一个新的原料预热模块,该模块共计4排换热管,每排12根换热管;同时将原有的8台施密特急冷锅炉更换成同类型的换热面积更大的急冷锅炉,新急冷锅炉换热管数由原来的28根增加到42根,换热管有效长度由原来的 6 850 mm增加到8 050 mm。

通过新增裂解炉对流段原料预热模块和增大废热锅炉换热面积,有效地降低了排烟温度,高压蒸汽产汽率明显提高。排烟温度从改造前的170 ℃左右降至110 ℃左右(轻油工况),高压蒸汽产汽率提高到1.25倍以上。

1.2.2 8#~10#裂解炉节能技术改造

2014年对8#~10#裂解炉节能技术改造,在现有原料预热段上方增设新的原料预热模块,新增原料预热模块换热管规格为D73 mm×5.16 mm,翅片规格为12.7 mm×1.25 mm×197 mm。通过新增裂解炉对流段原料预热模块,降低了裂解炉排烟温度,改造后烟气温度降低20~28 ℃,但改造效果未达到设计要求。

1.2.3 6#炉原料适应性改造

2014年对6#裂解炉进行原料适应性改造,将E侧炉膛的辐射炉管由原来的56组“U”型炉管更换为8组“1-1-1-1-1-1-1-1”型炉管。在每组炉管(第一程炉管)的入口处设置文氏管流量分配器,全炉膛共设8个文氏管流量分配器,以保证每组炉管进料的均匀。改造完成后,6#裂解炉E侧炉膛将单独裂解气体原料,将增加装置裂解气体原料能力,不再将气体原料混入石脑油中共裂解,将进一步实现不同性质原料单独裂解,提高乙烯收率。

2 2014年裂解炉运行总体情况

2014年裂解炉运行总体正常,老炉运行周期受裂解重质原料影响,运行周期相对偏短,一般在40~50 d,新区裂解炉运行周期一般在50~60 d。具体运行情况如下:

1#裂解炉:1#裂解炉共计烧焦7次,运行周期最长的为53 d,最短的为1 d(发现原因是E台入口电偶处裂解气泄漏),平均为18.7 d。TLE机械清焦2次。

2#裂解炉:2#裂解炉共计烧焦5次,运行周期最长的为44 d,最短的为6 d,平均为38.7 d。运行最短的周期是为了对13组TLE机械清焦。

3#裂解炉:3#裂解炉共计烧焦5次,运行周期最长的为56 d,最短的为40 d,平均为49 d,2014年共计安排TLE机械清焦2次。

4#裂解炉:4#裂解炉共计烧焦5次,运行周期最长的为47 d,最短的为25 d,平均为38.4 d。另外,11组及18组炉管堵塞和TLE结焦严重而安排停炉检维修2次。

5#裂解炉:5#裂解炉共计烧焦5次,运行周期最长的为52 d,最短的为4 d,平均为37.5 d。运行最短的周期是为了配合高密聚乙烯装置检修停炉清理TLE,2014年共计安排TLE机械清焦1次。

6#裂解炉:6#裂解炉共计烧焦5次,运行周期最长的为53 d,最短的为42 d,平均为46.4 d。运行最短的周期是由于装置非计划停车更换15组、16组堵塞的炉管,本年度共计安排TLE机械清焦1次。

7#裂解炉:7#裂解炉共计烧焦4次,运行周期最长的为89 d,最短的为78 d,平均为83.8 d。运行最短的周期是为了进行化学清洗对流段。

8#裂解炉:8#裂解炉共计烧焦6次,运行周期最长的为68 d,最短的为30 d,平均为53.2 d。运行最短的周期是为了进行对流段改造,增加原料预热模块。

9#裂解炉:9#裂解炉共计烧焦5次,运行周期最长的为67 d,最短的为19 d,平均为55.2 d。运行最短的周期是由于装置非计划停车停炉检修51组、58组堵塞的炉管,2014年安排5月份进行对流段改造,增加原料预热模块。

10#裂解炉:10#裂解炉共计烧焦5次,运行周期最长的为68 d,最短的为21 d,平均为40 d。运行周期最短的为8.25 d,因装置波动停炉检修51组堵塞的炉管,2014年4月份进行对流段改造增加原料预热模块。在2014年运行中出现4次因辐射段炉管或TLE结焦严重导致文丘里压力上升而致使运行周期严重缩短。

3 裂解炉辐射段炉管运行情况

裂解炉辐射段炉管在运行及升温过程中多次出现堵塞现象,给裂解炉的安全运行甚至是装置的平稳运行都带来严重威胁。本文对吉林石化公司大乙烯装置裂解炉辐射段炉管堵塞的情况进行了分类总结和深入分析原因,并提出相应对策。

3.1 横跨段集合管末端的炉管堵塞

1#~6#裂解炉扩能改造后,两侧高温的烃/蒸汽混合物离开对流段,分别汇集到一根横跨段集合管然后进入辐射段炉管。每一根辐射段炉管进口,都装有一个临界流量文氏管(亦称文丘里管),以确保在正常的操作中有良好的流量分布。每台裂解炉有112个进口,对应于112组 GK6型辐射段炉管。改造后设计运行周期为60 d,但是实际运行20 d左右时,多次出现处于横跨段集合管末端的炉管对应的废热锅炉出口温度迅速上升,现场检查发现处于集合管末端的辐射段炉管上升管变得红亮,有堵塞的迹象,虽然采取了对该组炉出口温度进行大幅度低温控制措施,但不久该炉管还是会堵塞。

3.1.1 原因分析

经过实际参数与设计参数对比发现,实际横跨压力远远低于设计值,确定原因为物料分配不均,物料在个别炉管及TLE内流速慢,停留时间过长,过度裂解,结焦严重导致堵塞。裂解炉F0101~F0601在扩能改造时更换了文丘里管,设计横跨压力为280 kPa,而在实际运行过程中从来没有达到过,裂解石脑油时横跨段集合管处压力(以下简称横跨压力)一般在220 kPa左右,裂解重质原料时横跨压力一般只能达到190 kPa左右,远远低于设计值。而文丘里管下游压力投油初期在140 kPa左右,运行一段时间后文丘里管下游压力上升至170 kPa左右,达到裂解炉清焦指标之一即文丘里管出口入口绝对压力比接近0.9。因此考虑是因为改造后文丘里管孔径过大,横跨段集合管处压力低,导致文丘里管处物料分配不均。以裂解炉F0101为例,A侧横跨段集合管所对应的末端是TIA0111组炉管,B侧横跨段集合管所对应的末端是TIA0118组炉管,这两组炉管最容易出现流通物料少,停留时间延长,过度裂解导致结焦严重,进而发生堵塞现象。这种情况多发生在裂解炉运行中期阶段。

3.1.2 应对措施

经设计部门核算,目前文丘里管喉径处直径为19.2 mm,该直径过大,应为18 mm。2008年将F0101~F0601的文丘里管全部更换成喉径为18 mm的新文丘里管,如图1所示。此后上述堵管现象大为减少。

图1 文丘里管结构图

3.2 废热锅炉对应14组炉管中间的炉管堵塞

1#~6#裂解炉改造后112组GK6型辐射段炉管进入8台废热锅炉,即每台废热锅炉对应有14组辐射段炉管。由于14组辐射段炉管与废热锅炉连接处存在变径,位于14组辐射段炉管中间的是第7组和第8组。在以往运行中发生过,备用一段时间的裂解炉,升温后发现位于14组辐射段炉管中间的是第7组和第8组堵塞,而在降温前检查,并未发现该炉管堵塞。

3.2.1 原因分析

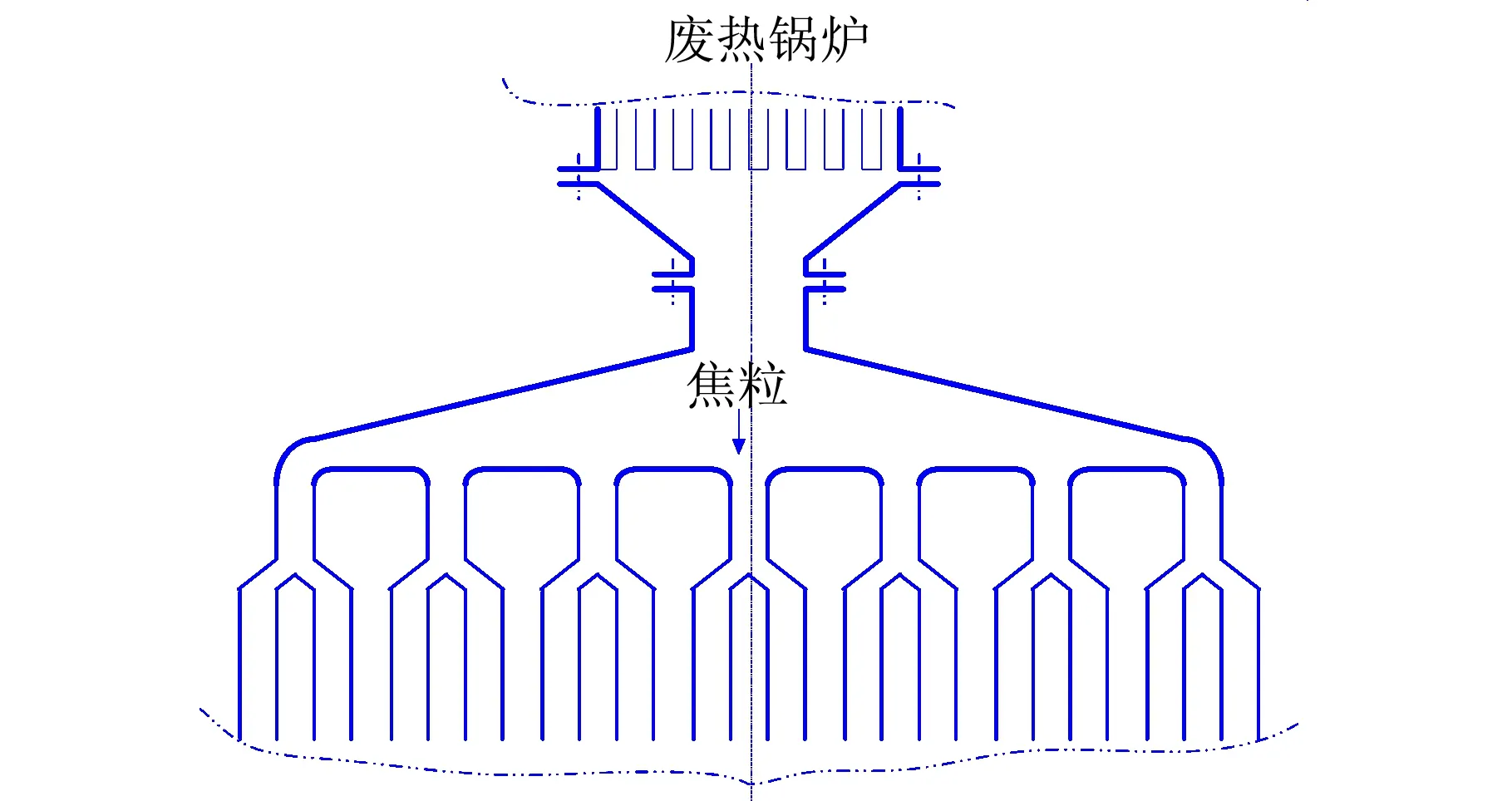

检修时发现在下降管与上升管连接的底部“U”型弯内,存有较多碎焦。起初怀疑是裂解炉烧焦不彻底炉管或废热锅炉内焦层脱落而致堵塞,但如果是炉管焦层脱落导致堵塞的话,随机性较大,不会只堵在中间的第7组和第8组炉管。而裂解炉烧焦完全是按照方案进行,每一步的时间和空气量均得到保障,因此基本排除裂解炉烧焦不彻底导致炉管、废热锅炉焦层脱落导致堵塞的可能。从拆开的废热锅炉来看,在废热锅炉上部管板及出口管存在较多碎焦,并且有少量蒸汽及凝液从出口管夹带着碎焦逆流而下进入废热锅炉,由于14组辐射段炉管中间的第7组和第8组炉管正好对准废热锅炉入口管,所以这些碎焦最终进入该台废热锅炉14组辐射段炉管中间的第7组和第8组炉管内,积聚在底部“U”型弯内而导致堵塞,如图2所示。这种情况多发生在停炉期间,但是只有在裂解炉升温后才能够被发现。

图2 辐射段炉管底部U型弯示意图

3.2.2 应对措施

(1) 完善操作,在裂解炉降温结束后及时关闭清焦阀阀道防焦蒸汽,防止蒸汽及凝液反窜,防止沿途的碎焦被带进炉管系统。同时在升温过程中,通入稀释蒸汽之前1 h,先通入烧焦空气,起扰动作用,防止炉管内的水被蒸干后,碎焦结成块状,将炉管彻底堵死。

(2) 由于是两台裂解炉共用一个除焦罐,当一台裂解炉处于停用状态时,与其共用一个除焦罐的另一台裂解炉处于烧焦状态时,应提前关闭停用裂解炉的清焦阀,防止大量的蒸汽及焦进入停用裂解炉炉管系统而造成堵塞。

(3) 在拆除废热锅炉封头时,应避免产生大的震动,防止将废热锅炉上部管板的焦震落进入炉管。拆开废热锅炉后及时将炉出口管口封好,防止杂物进入炉管。

4 运行和维护

4.1 全面加强监控管理

定期测量风机振动,确保及时发现问题,避免裂解炉紧急停炉,防止炉管大面积堵塞事件的发生。同时,定期监测并记录辐射室炉管温度变化情况,每周定期向裂解炉对流段吹灰,提高对流段换热效率,降低排烟温度。每周定期对烟气温度、氧含量、CO含量等指标进行监测,并根据检测情况及时进行调整,防止燃料过氧燃烧或者燃烧不充分,造成能源浪费。

4.2 确保空气预热器好用

积极清理裂解炉空气预热器的积灰,对裂解炉空气预热器定期清洗,进一步提高清洗效果,尽量发挥空气预热器作用,利用洗涤水余热加热助燃空气,从而降低燃料消耗,对损坏的空气预热器进行更换,确保设备好用。

4.3 控制好裂解炉出口温度COT

启用裂解炉裂解深度控制系统,使裂解炉COT温度偏差由原来±3 ℃达到±1 ℃,减少了炉温波动对裂解炉管的影响,延长了裂解炉运行周期。同时,加强了工艺与仪表沟通,及时解决部分裂解炉COT温度偏差大的问题,使COT控制更加稳定,减少了炉温波动对裂解炉管的影响,延长了裂解炉运行周期。

4.4 优化投油顺序

裂解炉中急冷锅炉清理后,先加入石脑油,运行一段时间并且等到急冷废热锅炉(TLE)表面初步结焦后,再切换重油,延长了TLE运行周期。

4.5 更换辐射段炉管

对已运行到末期的裂解炉辐射室炉管进行整体更换,消除因炉管渗碳严重引起的泄漏问题,可以保证裂解炉安全稳定运行。

4.6 加强管理

针对乙烯装置原料结构重质化及质量变化情况,重新制定《裂解炉日常运行管理方案》,内容包括:工艺控制、现场设备维护管理、仪表使用及维护管理、原料及水质等数据监控、日常操作管理及操作优化等相关内容。通过加强管理,裂解炉运行效果明显好转,运行周期得到有效延长。

5 结束语

裂解炉是乙烯装置的关键设备,其运行状况的好坏直接影响整套装置的产品质量和经济效益。裂解炉的原料优化、工艺调优、运行和维护十分关键。生产中保证裂解炉稳定运行后,采取系列降低能耗等先进技术措施,对裂解炉进行逐步改造,提高裂解炉热效率,才能使裂解炉能耗显著下降,实现质量效益最大化。

参 考 文 献:

[1] 胡建洪,朱涛,胡红旗.乙烯裂解炉优化运行探讨[J].化工科技,2014,22(3):45-47.