航空润滑油大流量标准装置的研制*

信彦峰 桑培勇 贾正红 卜庆娟

(国防科技工业4113二级计量站,新乡 453049)

航空润滑油大流量标准装置的研制*

信彦峰 桑培勇 贾正红 卜庆娟

(国防科技工业4113二级计量站,新乡 453049)

航空润滑油大流量标准装置采用静态质量法工作原理和变温变粘度方法,可变粘度范围宽,准确度高。简要介绍了航空润滑油大流量标准装置的原理、构成,对装置主要子系统设计方案进行了阐述。该装置实际应用效果良好。

航空润滑油;大流量;标准装置;变粘度

0 引言

我站作为国防科技工业专业流量计量站于2010年成功研制4050号航空润滑油大流量标准装置,是目前国内最大的航空润滑油流量标准装置,流量范围达到0.04~80m3/h,扩展不确定度优于0.05%(k=2);装置最大技术特点在于采用介质变温手段实现了介质变粘度功能,变温范围:-20~130℃,粘度变化范围(3~1000)×10-6m2/s。装置建成后已为国防军工、民航及高校等行业提供了近千次的测试服务,装置运行状态良好,应用前景广阔。由于目前国内同类装置还很少,在此将装置大致设计方案与大家交流探讨。

1 装置工作原理

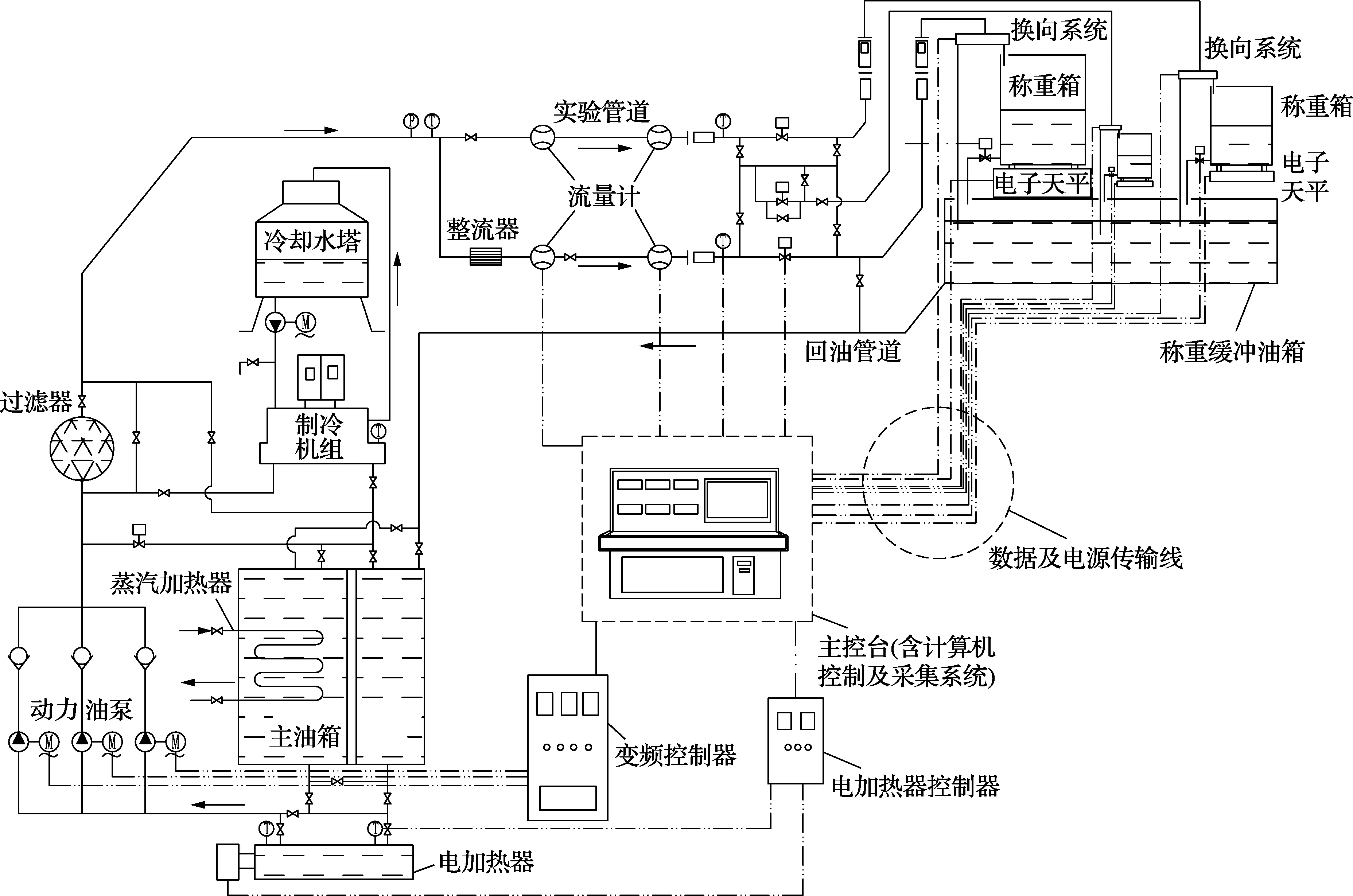

装置采用静态质量法工作原理,结构及原理如图1所示。

图1 装置结构原理图

本装置主要子系统包含:油箱系统、变温系统、动力系统、称重系统、换向计时系统、管道阀门系统和计算机控制采集系统等。其工作过程为:油箱内油液经变温后,由油泵抽出,经稳压、整流后进入实验管道,油液经换向器的旁通管路循环回油箱完成循环。经调节,当油液流量、温度等符合要求后启动换向器,油液进入称重容器,换向器光电开关同步触发计时器开始计时,当达到所需要的称量值时,再次启动换向器,使油液进入旁通管路流回油箱,计时器同时停止计时。此时,采集秤的读数m和时间t,即可计算出流经待校流量计的标准质量流量qm。计算公式如下:

(1)

式中:qm为瞬时质量流量,kg/s;m为测量时间内称量容器内的液体质量示值,kg;t为测量时间,s;Cf为浮力修正系数。

2 技术方案

2.1 变温系统设计

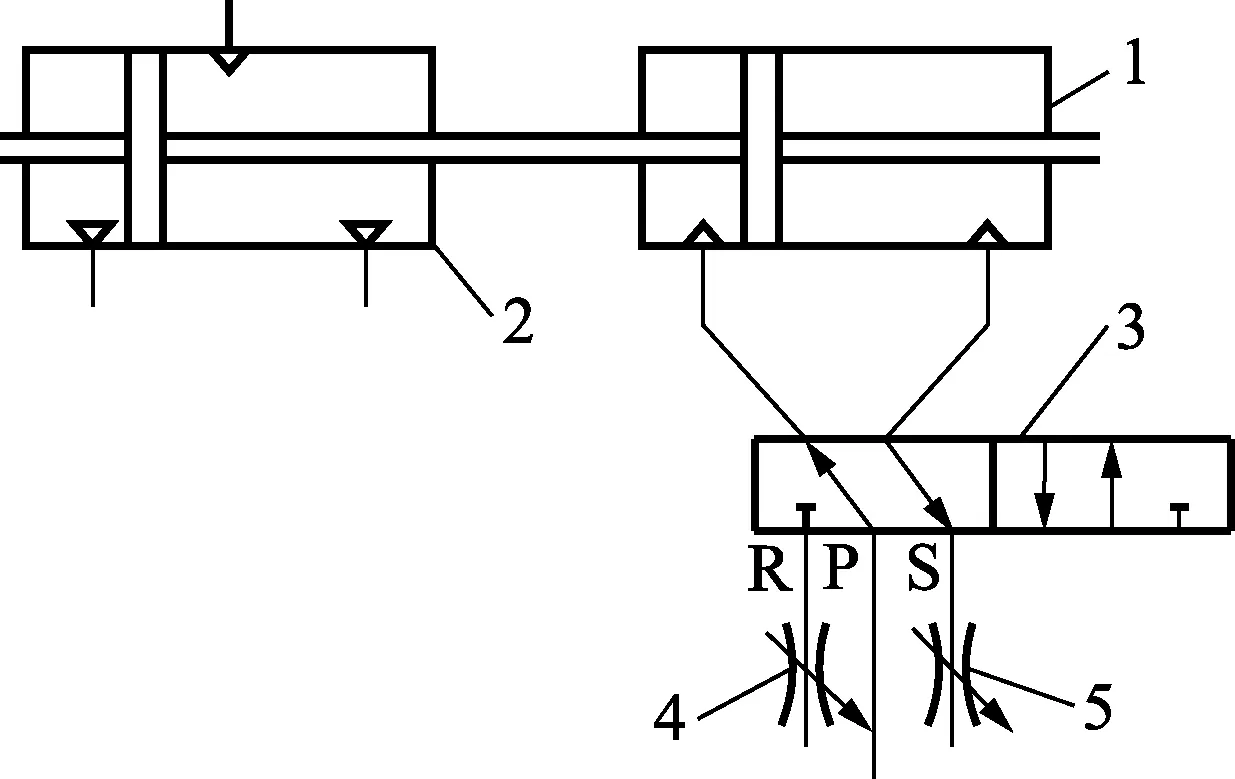

装置采用了变温方法实现了装置流体的变粘度功能,可变粘度范围宽且可反复进行。变温系统也是本装置最大的创新点,特别是低温液体流量标准,国内极少应用。装置变温系统结构原理如图2所示。

图2 油液变温系统布局图

装置用4050号航空润滑油物理性能大致如下:

1)比热容:20℃时,1816J/(kg·℃),35℃时,1648 J/(kg·℃);

2)导热系数:50℃时,0.152W/(m·℃)。

3)制冷系统:按照将1500kg航空润滑油(4050号)在6h内从常温(25℃左右)冷却至-40℃指标设计。经计算需冷量约为20kW。实际选配了烟台产低温冷水机组(型号:LSLG-4000W)一台,在上述工况下的产冷量为26.1kW。该制冷机组采用四组进口螺杆压缩机,通过四组压缩机的分别启停实现温度控制,制冷效果较好(低温达到-20℃以下),但温控精度不高(±3℃左右)。如果经费条件允许可考虑采用温控精度更高的变频压缩机组。

4)加热系统:采用电加热管直接加热,温度控制由温控器通过PID智能可控硅温度控制。经计算确定电加热器功率。采用了盐城产40kW电加热器,实际使用加热效率高,温控精度较高(±2℃以内)。

另外,为节能和提高效率,如图2所示装置采用了强制循环方法提高热交换效率,且采用旁通循环变温以减少热量损失;油箱内部用隔板一分为二,两腔容积比约1:2,可通过阀门组的切换实现对两个分油箱内油液进行分别变温,以满足不同流量实验要求,实际变温效率大大提高。

2.2 换向系统设计

同步快速换向系统(换向器)是使油液在旁通管路和称重油箱间转换的机构,也是影响系统准确度的主要因素之一。要求其动作灵敏,换向灵活,无介质飞溅和泄漏,正程和回程时间差尽量小(一般不应超过0.02s)。考虑到安全及减少挥发等因素,装置采用3套口径分别为DN15、DN40、DN100的闭式气动换向器。

本装置设计了一种换向时间可调节的换向系统。该换向系统主要包括换向器主体、电磁阀、驱动气缸、调节阀等。其工作原理如图3所示。

1.驱动气缸;2.换向器;3.电磁阀;4.调节阀;5.调节阀图3 可调节换向系统工作原理图

具体实施方式:换向系统采用气动驱动方式,其中二位五通电磁阀3是压缩空气的进气换向阀,在二位五通电磁阀的R出口和S出口分别安装调节阀4和调节阀5,两个调节阀门分别位于不同的气体回路上,因此它们之间的调节是互相独立、互相不干扰的。驱动气缸1和换向器2共用一根主轴和底座,因此通过调节两个气路阀门即可实现换向系统换向时间的精准调节,实现换向系统的高精度换向。

2.3 动力系统设计

2.3.1 油泵系统

油泵的性能直接影响装置的整体性能。选择油泵的主要考虑因素为系统的流量范围、介质性质、工作温度范围及输出流量的稳定性等。对于本项目而言,选择的油泵最大流量应大于80m3/h,油泵所有构件特别是密封件要耐油蚀、耐高低温(-20~150℃),适用于高粘度(1000×10-6m2/s以上)。同时,输出的流量要稳定。根据系统要求,项目选用的三台油泵的主要技术指标如表1所示。

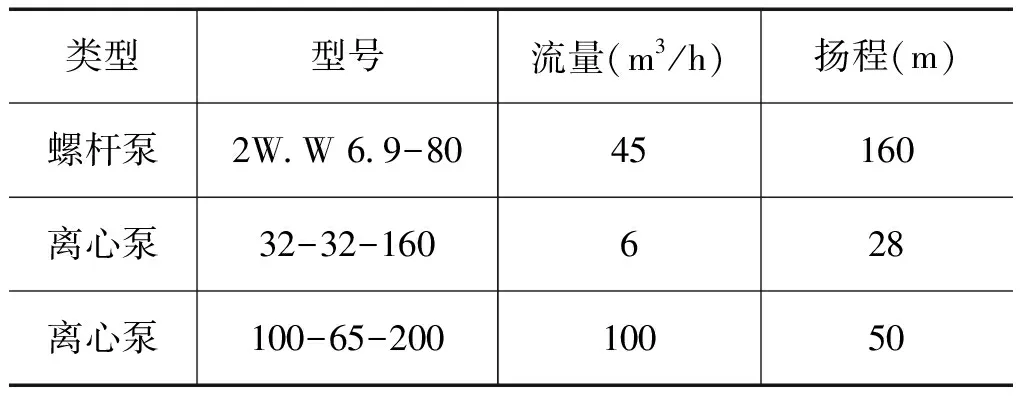

表1 油泵技术性能表

其中双螺杆泵属于容积式泵,具有耐温、适用高粘度及流量稳定的优点,但成本较高。离心泵具有结构简单、成本低、耐高温、阀门调节性好等优点。此外,在油泵的安装调试过程中,我们注意到:油泵在高粘度、大流量下工作时通常吸程有限,严重时会造成出口压力、流量剧烈波动,甚至抽真空混入气泡。因此进口管道设计尽量短而直,且油泵中心尽量低于储油面,以改善进口工作条件。油泵入口如果装有过滤器,选择过流面积要大(大于3DN)。

2.3.2 流量调节系统

本装置采用变频器+三相异步电动机+电动阀门的调速方法对装置流量进行调节。其中采用变频调节可调范围宽,可省去电机软启动装置,且节能降耗、降噪作用显著。配合采用电动V型调节球阀,实际调整效果良好。

2.4 称量系统的设计

装置采用高精度电子秤作为称量器具,不但准确度高,而且RS232接口便于数据采集实现自动化。本装置称重部分采用三个可切换称重台位,满足宽量程需要。根据装置流量范围,以最短测量时间30s确定称量,我们选用了量程1500kg、150kg、6kg梅特勒电子秤,分度值d分别为10g、1g及0.1g。经测试三台电子秤的准确度均优于0.02%。

3 小结

航空润滑油大流量标准装置建成后满足了国防科技工业对高粘度油品流量仪表计量的需求,尤其通过变温能模拟流量仪表的实际工作状态,最大程度地保证了数据的准确可靠。同时,装置采用变温变粘度方法不同于国家计量院的油品混合变粘度方法,为流量计量行业开展变粘度研究提供了另一种试验手段。装置运行状态良好,后续工作思路包括:采用更好的保温措施使变温实验更加节能高效;推进建标工作,以提供更加广泛的检定、校准服务;开展更多的变温、变粘度试验研究,为理论研究提供更多的实验数据。

[1] 苏彦勋,李金海.流量计量.北京:中国计量出版社,1991

[2] 段慧明,翟秀贞.液体流量标准装置.北京:中国计量出版社,2000

[3] 仝卫国,李国光,苏杰.计量测试技术.北京:中国计量出版社,2006

[4] 苏彦勋,梁国伟,盛健.流量计量与测试.北京:中国计量出版社,2007

[5] 信彦峰,贾正红,桑培勇.液体流量标准装置换向器的一种调整方法[J].计量技术,2012,(7):74-76

国防军工计量“十一五”科研计划项目(A11403104)

10.3969/j.issn.1000-0771.2015.07.06