电石法生产PVC树脂的电石查定分析

韩云峰,宁春波,刘小勇

(陕西北元化工集团化工二分公司,陕西 榆林719300)

陕西北元化工集团有限公司化工二分公司拥有100 万t/a PVC 树脂项目,共分为A、B、C、D 4 条线,湿法和干法乙炔各50 万t,年消耗电石在120 万t左右。为了进一步分析各生产环节中电石消耗的数据,进行了电石消耗查定分析,通过生产过程中的数据统计、实验分析等方法对乙炔生产过程中的电石损失进行了定性、定量分析,并制定了降低电石消耗的措施。

1 过程中的损失及措施

电石入厂、破碎和输送过程中的损失主要表现为电石入厂把关不严格,电石发气量取样不准、电石库中电石储存与倒运造成的风化、电石破碎过程中产生的粉尘及电石粉尘不能及时回收利用等。

1.1 数据统计

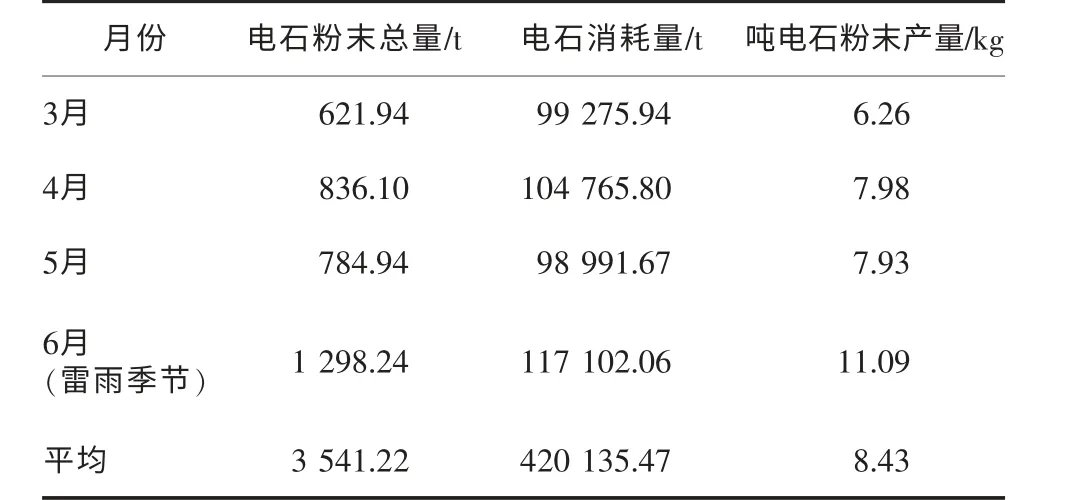

2014 年3-6 月,对每月电石消耗总量、电石粉末产生总量、吨电石产生粉末量进行了统计,由表1可以看出,吨电石从入厂破碎、输送至发生的过程中损失量平均为8.43 kg。

1.2 电石入库过程降低电石消耗的措施

实行双人监护卸车,严查电石车内掺有沙子、煤灰等杂物;发现后不予以接收或停止卸料,通知分厂及公司协调采购中心确定措施后处置,工艺技术员记录扣除量月底核对。电石卸车票据的收集与核对,确保电石入库量准确。电石库电石堆放时间低于24 h 以减少电石的物理及化学风化,即电石库粉尘产生量:卸车电石堆积过于密集不利于电石降温,同时控制入库电石温度低于80 ℃, 电石库存量小于4 000 t,堆积高度在2 m 以内,尽量减少电石的倒运次数,一般要求<2 次。采用单车多点取样,确保样品具有代表性。通过以上手段控制电石的质量与计量准确、减少风化量,最终减少电石在入厂源头上的损失。

表1 电石数据统计表

1.3 电石粉尘回用措施

湿法乙炔发生装置需制定电石粉末回收利用规定、干法乙炔发生装置需提高电石粉末回收装置的投用率,寻找如何有效均匀混合电石粉末的方法,同时为不影响电石粉末的发气量,应尽量减少电石粉末的堆放时间与倒运次数。规范发生器备料,确保每个料仓能轮流均匀使用,确保料仓电石的堆放时间不超过24 h,坚决杜绝单个料仓长时间不使用的情况。干法乙炔发生装置需杜绝因电石粒度不合格造成电石料仓排料的损失。

2 湿法乙炔发生损失及采取的措施

湿法乙炔发生损失主要表现为稀渣浆溢流与浓渣浆排放损失、发生器储斗置换损失、检修置换损失等方面。

2.1 排渣过程损失数据统计

实验得出,湿法发生装置渣浆的含固量一般在12%~15%,发生器排渣一次渣浆体积为0.8~1.0 m3,70 ℃下乙炔的溶解度为0.669 L/kg,乙炔发生器压力0.007 MPa 左右,根据推导公式得出,排渣一次损失乙炔气体积约为0.5~0.61 m3, 折合标准电石为1.68~2.02 kg,平均为1.85 kg。

2.2 加料排气过程损失量

实验结果为置换发生器储斗置换乙炔一次,平均损失乙炔气约0.66 m3,折合标准电石2.21 kg。

2.3 检修置换过程中乙炔气损失量

发生器检修置换前的准备工作:(1)加水排渣3 次左右以降低发生器温度,减少置换时间,根据上述公式可知排渣损失约1.5 m3;(2) 发生器液位控制在60%左右,即发生器上部乙炔体积为7.9 m3(发生器液位计量程1.6 m,液位计上部至发生器直体顶部的距离0.2 m,此处体积为6.75 m3。发生器顶部梯形体积只计算直体部分,即直径1.9 m,高度0.41 m,体积为1.16 m3,其余部分与发生器加料、加水管抵消)。

置换损失乙炔的体积为:置换前排渣损失1.5 m3、发生器内部损失9.4 m3、渣浆分离器体积9.3 m3、渣浆分离器至正水封前管道直径DN450, 长度约为17.5 m,管道体积为2.78 m3;发生器内渣液所含乙炔为19.3 m3,所以置换1 台发生器并对空可损失乙炔气体积为42.28 m3。

2.4 湿法乙炔发生降低电石消耗的措施

(1)降低乙炔溶解损失。主要是加强控制发生器的温度、压力指标,在提高指标合格率的基础上,可优化温度压力指标,降低乙炔溶解损失;

(2)减少排渣故障。提高电石破碎质量的基础上,确保发生器底部冲洗水的正常使用,减少发生器排渣次数,降低排渣乙炔损失;

(3)加快乙炔渣浆回收项目的投用。根据设计参数得出吨PVC 可回收1~3 m3乙炔,折算成发气量290 L/kg 的电石为10~15 kg/t PVC;

(4)在加料过程中禁止开启振动给料机以减少乙炔气的上串。同时,需实验缩短上下储斗的置换时间,以提高发生器的产能;

(5)制定合理的发生器检修周期,加强检修过程管控,确保检修质量,确保备品备件质量合格,尽量减少或消除人为检修质量和设备质量因素影响发生器检修频次。

3 干法乙炔发生损失及采取的措施

干法乙炔发生损失主要表现在电石渣中生电石及携带乙炔气损失、检修置换损失。

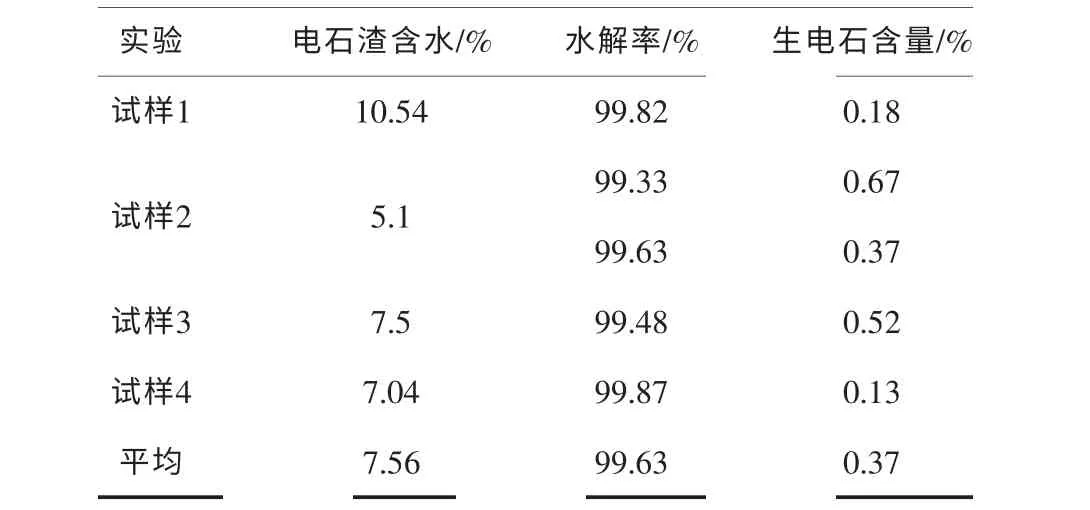

3.1 电石渣中生电石损失量

干法乙炔发生器每消耗1 t 电石产生含水5%左右的电石干渣1.22 t;根据目前的生产实际情况,由下列实验可得出电石渣水解率平均为99.63%,生电石平均含量为0.37%,所以,每消耗1 t 电石产生的电石渣中生电石损失为4.5 kg,按照290 L/kg 的发气量折算损失乙炔气为1.3 m3。

表2 电石渣中生电石损失量

3.2 电石渣携带乙炔气损失量

干法发生装置共分为4 个区, 每个区2 台FU输送机,单台FU 输送机充氮量平均为60 m3/h,根据取样FU 输送机含乙炔的多少调整氮气量。

2014 年对6 月27 日夜班至6 月30 日早班的FU 输送机乙炔含量进行了统计,由统计数据可以得出: 乙炔的平均浓度为2.85%, 按公式:2.85%=X/(X+60)可以得出每小时流失乙炔量X=1.76(m3)。

3.3 发生器检修置换中损失量

干法发生器体积为28 m3,干渣料位一般控制在10%~20%,发生器的气相空间为23.8 m3;气相管体积:直径DN600、长度约为2.5 m,体积约为0.71 m3;

洗涤塔体积直径为1.6 m,高度17.5 m;总体积是35.17 m3,其中,塔底液位一般控制在1.7 m(液位计60%左右),体积为3.42 m3;塔顶列管部分体积为10.05 m3;填料填装高度约3 m,体积为6.03 m3;填料部分按照70%计算,填料体积为4.22 m3;所以洗涤塔实际乙炔容积为17.48 m3;洗涤塔到正水封管道体积:直径DN450,长度约为12 m,体积约为1.9 m3;

所以置换单台发生器损失乙炔量为:23.8+0.71+17.48+1.9=43.89(m3)。

3.4 干法乙炔发生降低电石消耗的措施

(1)制定合理的发生器检修周期,保证发生器使用周期在30 天以上;(2)加强检修过程管控,确保检修质量,避免重复检修;(3)确保备品备件质量合格,同时制定相关措施激励岗位人员的操作责任心与积极性以降低发生器的人为故障率;(4)在提高发生器正常运行的基础上,优化控制发生器各项指标,降低电石干渣中乙炔含量;(5)在确保干法发生器搅拌电流正常的情况下,提高电石渣的含水率,以减少电石干渣中生电石含量。

4 结语

通过对电石法生产PVC 树脂电石消耗的查定分析,找出了各装置电石消耗损失的因素,可以得出,降低电石消耗应从以下几方面入手:减少电石入厂和破碎过程中产生的粉尘;加大电石粉尘的回收利用;减少湿法发生器的排渣次数和溢流量;减少湿法发生器储斗置换中乙炔排空;控制干法发生器中生电石量;减少排渣乙炔损失量;合理制定干湿法发生器检修周期,保证检修质量。

[1]张 勇,电石法生产PVC树脂中电石消耗的查定分析,聚氯乙烯[J].2007.10.

[2]孟昭文,我厂降低聚氯乙烯电石定额初步分析,中国氯碱[J].1989.9.