保温时间对K452高温合金钎焊接头组织与性能的影响

赵海生, 潘 晖, 张学军, 刘永超

(北京航空材料研究院, 北京 100095)

保温时间对K452高温合金钎焊接头组织与性能的影响

赵海生, 潘 晖, 张学军, 刘永超

(北京航空材料研究院, 北京 100095)

采用钴基钎料及镍基合金粉料,分别在1170℃保温10min、60min和120min的钎焊工艺下,对K452镍基铸造高温合金进行真空钎焊实验,通过扫描电镜和能谱分析仪进行了接头显微组织观察与物相分析,并测试钎焊接头的高温力学性能。结果表明:在保温60min的工艺规范下,界面实现较好的结合,钎缝内部孔洞缺陷较少,钎缝组织均匀,有利于钎焊接头性能的提高;在更长的保温时间120min下,钎缝内部又有蚀孔缺陷形成,且较多的白色块状化合物在合金粉颗粒间聚集长大,但界面结合良好,钎焊接头性能较高,900℃抗拉强度达到400MPa,900℃/100MPa持久寿命为141h55min。

K452高温合金;钴基钎料;镍基合金粉;微观组织;拉伸性能

K452镍基铸造高温合金是一种高铬合金,具有优异的抗热腐蚀性能,用于制造船用燃气轮机和工业重型燃气轮机的导向叶片[1,2]。

与航空发动机一样,要实现燃机的大容量、高效率、高性能,提高涡轮前进口温度是最重要的发展途径之一,涡轮前进口温度已由发展初期的600~700℃增至1500℃,定向凝固及单晶技术已用于燃气轮机涡轮叶片的制作,此外燃气轮机工作环境恶劣,叶片尺寸大,因此制作难度大,成品率低,急需铸件缺陷修复技术。现大量在役燃气轮机陆续进入维修阶段,失效叶片换新成本高、换新周期长,实现对其修复,不但能够降低换新成本和缩短换新周期,还能节约大量贵金属资源。

燃气轮机叶片的修复方法主要采用熔焊和钎焊的方法。熔焊修复是应用比较广泛的一类修复方法,氩弧焊[3]、等离子电弧焊、激光焊[4]、微弧火花焊[5,6]等均属于此类。这类方法一般用于铝钛含量低的镍基高温合金及铁基合金,而对于Al+Ti含量较高的焊接性差的材料,焊接过程即产生焊缝热裂纹和热影响区液化裂纹[7~9]。

钎焊修复技术在20世纪70年代首先被英国欧洲航空公司(BEA)的C.J.Baker应用于发动机部件的修复,并取得了成功,随后又相继发展了真空钎涂技术、活化扩散愈合法(ADH)、活性扩散钎焊(ABD)[10]、瞬时液相扩散焊(TLP)[11,12]、大间隙钎焊[13~15]等,且均已成功应用于某些涡轮发动机零部件的修复。

钎焊修复技术为整体加热,零件变形小,可克服熔焊工艺的局部加热易引起不均匀热收缩的不足,一次钎焊可同时修复多条裂纹、多个叶片,生产效率高。目前国际上常用于高温合金材料细小裂纹的修复与尺寸不足的再制造。

本工作针对某燃气轮机涡轮导向叶片用K452高温合金开展真空钎焊保温时间对K452钎焊接头组织与性能影响的研究,为燃气轮机涡轮导向叶片铸造缺陷及服役后产生裂纹、烧蚀等缺陷的修复提供科研参考和技术储备。

1 实验材料及方法

实验用K452镍基铸造高温合金是一种高铬合金,具有优异的抗热腐蚀性能,其化学成分见表1,技术指标要求900℃/200MPa持久寿命不低于50h,900℃高温抗拉强度451MPa。实验用填料为-150~+300目镍基合金粉,钎料为Co-Ni-Cr系钎料,并含有少量W及降熔元素Si和B,钎焊温度1170℃,保温时间分别为10min,60min和120min。

根据叶片实际缺陷类型和一般情况,选择45°坡口对接形式的试样。为了便于实验,焊前采用电火花线切割机床将母材切成两种尺寸的试样,分别用于组织观察和力学性能测试,如图1所示,对待焊表面进行机械清理、砂纸打磨,直至露出清洁表面,并用丙酮清洗。在适宜的钎焊规范下,采用ZKH-1型真空扩散焊炉对组织和性能试样进行真空钎焊连接,钎焊时的热态真空压强不高于5×10-2Pa。采用JSM-5600LV扫描电镜和INCA350X射线能谱仪对图1a中组织试样截面进行微观组织观察及物相分析。焊后对图1b试样进行机械加工,至图2所示形式进行900℃高温拉伸强度测试和900℃/100MPa高温持久寿命测试。

图1 组织和性能钎焊试样示意图 (a)组织观察试样;(b)性能测试试样Fig.1 Brazing specimens for microstructure observation (a) and mechanical property testing (b)

图2 性能测试试样Fig.2 Specimen for mechanical property testing

2 实验结果与讨论

2.1 接头微观组织演变

由图3可见,在1170℃/10min的钎焊工艺规范下,钎缝内有较多尺寸较大的孔洞,可能原因是保温时间较短,钎料流动不足,合金粉颗粒间的间隙无法完全填充。且钎缝与母材界面处反应程度不够,结合较弱,局部出现未焊合现象。钎焊接头主要由母材、反应扩散区、钎缝组成。由于母材与填料之间的溶解、扩散反应不充分,致使扩散反应区较窄,且与母材组织无明显的过渡层,因此母材与填料界面处存在组织突变,界面结合弱,为接头薄弱环节。

钎缝主要由高熔点合金粉颗粒和颗粒间的钎料组织构成。由于保温时间较短,合金粉颗粒保持着清晰的球状轮廓,合金粉颗粒内部弥散分布着较多的灰色细小颗粒相。合金粉颗粒间则主要为钎料组织,钴基固溶体和白色小块状化合物。

图3 1170℃/10min钎焊接头微观组织 (a)接头形貌;(b)钎缝/母材界面;(c)钎缝中心Fig.3 Microstructure of the joint brazed at 1170℃ for 10min (a)the whole joint; (b)interface of brazing seam and base metal;(c)brazing seam center

将保温时间延长至60min,接头形貌如图4所示,钎缝内孔洞缺陷明显减少,且尺寸也相对较小。钎焊接头同样由母材、扩散反应区、钎缝组成。钎缝同样由合金粉颗粒和颗粒间的钎料组织组成。当保温时间较长时,钎料与母材及合金粉颗粒之间扩散、溶解反应相对更充分,合金粉颗粒轮廓变得模糊,合金粉内的细小颗粒数量减少、但有聚集长大倾向,钎料组织白色小块状化合物数量较少,钎缝组织相对均匀,有利于钎焊接头综合性能的提高。母材与钎缝界面结合良好,未发现未焊合缺陷,但界面两侧组织差异较大,未能实现均匀连续的过渡组织,仍为钎焊接头的薄弱环节。

当保温120min时,钎缝内部同样存在孔洞缺陷,但分布较均匀,见图5。钎焊接头也是由母材、扩散反应区、钎缝三部分组成。此时钎缝组织内合金粉颗粒轮廓已不明显,合金粉颗粒与钎料组织之间反应更充分,合金粉颗粒内部灰白色小颗粒明显减少,但尺寸相对较大,并且较多的白色块状化合物在合金粉颗粒间即钎料组织内聚集析出,尺寸相对较大,这对接头性能也是不利的。母材与钎缝界面结合良好,界面反应更充分,促进界面过渡组织的形成,有利于接头性能的提高。

图4 1170℃/60min钎焊接头微观组织 (a)接头形貌;(b)钎缝/母材界面;(c)钎缝中心Fig.4 Microstructure of the joint brazed at 1170℃ for 60min (a)the whole joint; (b)interface of brazing seam and base metal;(c)brazing seam center

图5 1170℃/120min钎焊接头微观组织 (a)接头形貌;(b)钎缝/母材界面;(c)钎缝中心Fig.5 Microstructure of the joint brazed at 1170℃ for 120min (a)the whole joint; (b)interface of brazing seam and base metal;(c)brazing seam center

由于合金粉在1170℃的钎焊温度下保持固态,不但作为骨架填充间隙、形成毛细,而且显著增加形核面积,且粉间间隙小,钎焊后冷却时初生固溶体无足够空间发展为枝状,成分偏析小,有利于消除或生成断续分布的小块状化合物相,使得钎缝组织得到明显改善,从而提高接头性能[14]。但由于钎焊所需合金粉量较多,钎料相对不足,液态钎料无法填满合金粉颗粒间隙,同时在钎焊后冷却过程中产生凝固收缩,使得钎缝中存在少量孔洞。合金粉颗粒内部在高温下也会产生缩孔缺陷。孔洞的存在将在一定程度上降低接头的使用性能。

因此,以上三种规范下,较短的保温时间不能使界面形成良好的结合,钎料与母材及合金粉颗粒未能实现充分反应,结合较弱,且钎缝内部孔洞缺陷多;在1170℃保温60min的工艺规范下,界面实现良好的结合,钎缝内部孔洞缺陷变少,钎缝组织均匀,有利于钎焊接头性能的提高;在更长的保温时间下,钎缝内部孔洞缺陷分布较均匀,且较多的白色块状化合物在合金粉颗粒间聚集长大,但界面形成良好的过渡组织,有利于接头性能的提高。

2.2 钎焊接头物相分析

图6所示为K452高温合金45°坡口钎焊试样典型接头背散射照片,钎缝内合金粉颗粒内部及颗粒间均以固溶体为主,合金粉颗粒间分布着少量的白色小块状化合物(图6a中1处),合金粉颗粒内存在较多的灰色和灰白色颗粒短棒状化合物相,分别见图6b中2和3处。为了进一步判断钎缝组织物相组成,对合金粉颗粒间和合金粉颗粒内固溶体基体(4和5处)及三种典型物相进行能谱分析,分析结果如表2所示。合金粉颗粒间的白色小块应为富W,Cr的硼化物[13],合金粉颗粒内灰色颗粒也为富W硼化物,但含有较多的Cr元素,而白色颗粒含有更多的W元素,应为“MC”型碳化物[14,16]。而合金粉颗粒间及颗粒内部的固溶体基体均为Ni-Co基固溶体,并溶解一定量的Cr,Al,Si和Ti等元素。

图6 K452高温合金45°坡口典型接头组织背散射照片 (a)钎缝/母材界面;(b)钎缝中心Fig.6 BEIs of typical 45°groove K452 brazed joint (a)interface of brazing seam and base metal;(b)brazing seam center

表2 钎缝内典型化合物能谱分析结果

2.3 接头力学性能测试

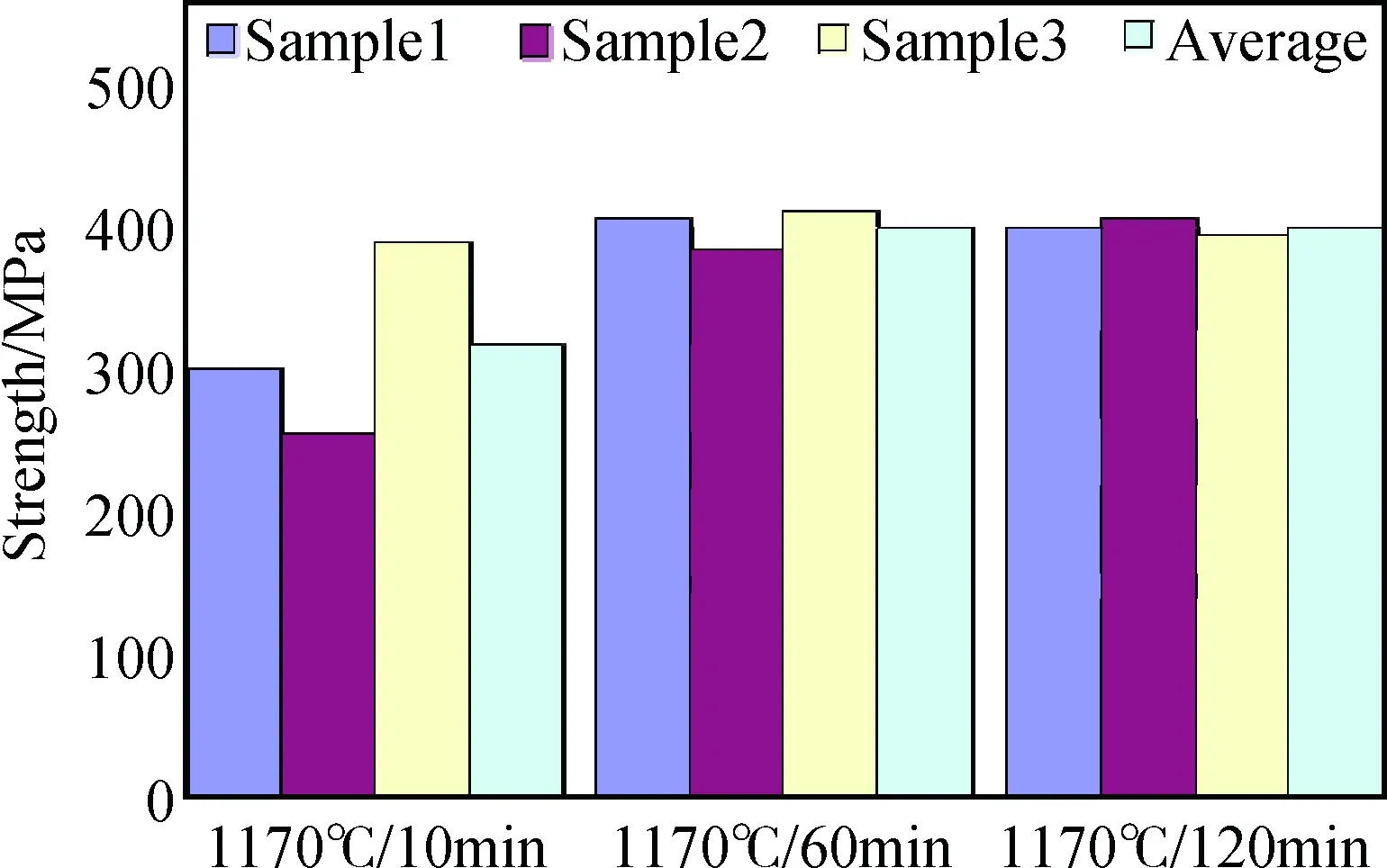

根据母材合金应用情况和测试标准,对三种规范下的钎焊接头进行900℃高温抗拉强度测试,测试结果如图7所示。在1170℃/10min钎焊规范下,保温时间较短,钎料与母材作用不充分,无法形成良好的结合,接头高温抗拉强度测试值分散,平均值为315MPa,仅为母材性能(900℃,451MPa)的70%。在1170℃/60min钎焊规范下,较长时间的保温使得液态钎料与母材作用充分,界面结合良好,有利于提高接头强度,接头强度值比较均匀,平均强度400MPa,达到母材性能的89%。在更长的保温时间下,高温抗拉强度与1170℃/60min规范下接头性能相当,平均值同样为400MPa,但强度值更均匀。这结果也是与前述组织分析相吻合的。

根据前述组织分析和高温抗拉强度测试结果,较短的保温时间不足以形成良好的接头组织,高温抗拉强度不高且分散性大。因此,后续仅测试了1170℃/60min和1170℃/120min钎焊规范下接头的高温持久寿命。1170℃/60min 的规范下,钎焊接头900℃/100MPa持久寿命测试值同样较分散,平均值达到133h/37min;1170℃/120min规范下,接头持久寿命平均值达到141h/55min,为本实验达到的最高值,测试结果见图8。

图7 不同保温时间下钎焊接头900℃抗拉强度测试结果Fig.7 900℃ tensile strength testing results of brazed joints under different holding-time at 1170℃

图8 两种保温时间下钎焊接头900℃/100MPa持久寿命测试结果Fig.8 900℃/100MPa creep rapture life testing results of brazed joints under two holding-time at 1170℃

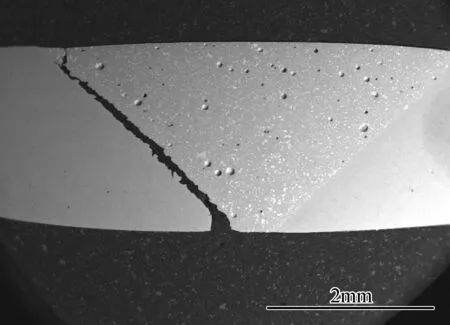

图9 典型试样断裂位置Fig.9 Fracture position of specimen

采用合金粉填充接头间隙的方式,获得均匀、细小的固溶体组织,颗粒状或小块状化合物弥散分布强化接头性能,因此高温抗拉强度和高温持久性能均获得较好的结果。但根据前述微观组织分析,坡口结合面两侧存在明显的组织突变,为钎焊接头的薄弱环节,所有性能测试试样均断于一侧坡口结合面处,断口较平整,典型试样断裂位置如图9所示。可见,钎缝内的微小孔洞对于接头性能的影响不是最主要的。钎缝与母材界面结合质量才是影响K452合金钎焊接头性能的关键因素。

3 结论

(1)采用镍基合金粉和Co-Cr-Ni系钴基钎料对K452高温合金45°坡口对接试样进行真空钎焊工艺实验,钎焊接头界面结合良好,钎缝组织主要以固溶体为主,小块状白色富W硼化物分布于合金粉颗粒间,细小颗粒状灰色富W,Cr的硼化物和白色富W碳化物弥散分布于合金粉颗粒内部。

(2)较短的保温时间不能使界面形成良好的结合,钎缝内部孔洞缺陷多;当保温时间延长至60min,界面实现良好的结合,钎缝内部孔洞缺陷最少,钎缝组织均匀;在更长的保温时间下,钎缝内部又有蚀孔缺陷形成,且较多的白色块状化合物在合金粉颗粒间聚集长大,但界面形成良好的过渡组织,有利于接头性能的提高。

(3)在1170℃/10min钎焊规范下,钎焊接头900℃抗拉强度为315MPa,随保温时间的延长,900℃抗拉强度升高,在1170℃/60min和1170℃/120min钎焊规范下均达到400MPa,达到母材标准的89%;1170℃/60min钎焊接头900℃/100MPa持久寿命133h37min, 1170℃/120min钎焊接头持久寿命最高,为141h55min,界面结合质量决定了接头的力学性能。

[1] QIN X Z, GUO J T, YUAN C,etal. Precipitation and thermal instability of M23C6carbide in cast Ni-base superalloy K452[J]. Materials Letters, 2008, 62(2):258-261.

[2] 秦学智, 郭建亭, 袁超, 等. 两种铸造镍基高温合金在长期时效期间的微观组织和力学性能演变[J]. 金属学报, 2010, 46(2):213-220.

(QIN X Z, GUO J T, YUAN C,etal. Evolutions of microstructures and mechanical properties of two cast Ni-based superalloys during long-term thermal exposure[J]. Acta Metallurgica Sinica, 2010, 46(2):213-220.)

[3] 杨苹, 夏成宝. 氩弧焊修复尾喷管裂纹[J]. 机械制造, 2003,41(6):57.

(YANG P, XIA C B. Arc welding repair of nozzle cracks[J]. Machinery, 2003, 41(6):57.)

[4] 刘军和, 唐晓辉, 王克亮. 某型发动机高压涡轮工作叶片叶尖裂纹修复方法[J]. 航空发动机, 2008, 34(3):31-34.

(LIU J H, TANG X H, WANG K L. Repair method of blade tip crack for an engine high pressure turbine[J]. Aeroengine, 2008, 34(3):31-34.)

[5] JOHNSON R N. Electro-spark deposition:principles and applications[C]// Society of Vacuum Coaters 45th Annual Technical Conference, Orlando, 2002:87-92.

[6] XIE Y J, WANG M C. Microstructural morphology of electrospark deposition layer of a high gamma prime superalloy[J]. Surf Coat Techn, 2006, 201:691-698.

[7] 王茂才, 吴维. 先进的燃气轮机叶片激光修复技术[J]. 燃气轮机技术, 2001, 14(4):53-56.

(WANG M C, WU W. An advanced laser remanufactures technique for GT[J]. Gas Turbine Technology, 2001, 14(4):53-56.)

[8] HENDERSON M B, ARRELLl D, LARSSON R,etal. Nickel based superalloy welding practices for industrial gas turbine applications[J]. Sci Techn Welding Joining, 2004, 9(1):13-21.

[9] KIM D Y, HWANG J H , KIM K S,etal. A study on fusion repair process for a precipitation hardened IN738 Ni-based superalloy[J]. J Eng Gas Turbines Power, 2000, 122(3):457-461.

[10]SU C Y, LIN W C, CHOU C P,etal. Activated diffusion brazed repair for IN738 hot section components of gas turbines[J]. J Mater Proc Techn, 2001, 115(3):326-332.

[11]LI X H, MAO W, CHENG Y Y,etal. Microstruetures and properties of transient liquid phase diffusion bonded joints of DZ22 superalloy[J]. Welding in the World, 2005,49(1/2):34-38.

[12]李晓红, 钟群鹏, 曹春晓. DD3单晶合金瞬间过渡液相扩散焊接头组织与性能[J]. 航空材料学报, 2003, 23(2):1-5.

(LI X H, ZHONG Q P, CAO C X. Microstructures and properties of transient liquid phase diffusion bonded joints of DD3 single crystal superalloy[J]. Journal of Aeronautical Materials, 2003, 23(2):1-5.)

[13]李晓红, 钟群鹏, 曹春晓. K403与DZ4高温合金的大间隙钎焊[J]. 航空材料学报, 2003,23(4):10-15.

(LI X H, ZHONG Q P, CAO C X. Wide-gap brazing between K403 and DZ4 superalloy[J]. Journal of Aeronautical Materials, 2003,23(4):10-15.)

[14]赵海生, 潘晖, 孙计生, 等. 合金粉对K640钎缝组织及性能的影响[J]. 电焊机, 2008, 38(9):46-50.

(ZHAO H S, PAN H, SUN J S,etal. Effect of alloy powder on microstrucutures and mechanical properties of the K640 brazed joints[J]. Electric Welding Machine, 2008, 38(9):46-50.)

[15]赵海生, 潘晖, 孙计生, 等. K640钎焊接头组织及工艺控制[J]. 材料工程, 2008(9):17-19.

(ZHAO H S, PAN H, SUN J S,etal. Microstructure and technology parameter control of the K640 brazed joints[J]. Journal of Materials Engineering, 2008(9):17-19.)

[16]HUANG X, MIGLIETTI W. Wide gap braze repair of gas turbine blades and vanes:a review[J]. Journal of Engineering for Gas Turbines and Power, 2012,134(1):010801-7.

Effect of Holding Time on Microstructure and MechanicalProperties of K452 Superalloy Brazed Joints

ZHAO Hai-sheng, PAN Hui, ZHANG Xue-jun, LIU Yong-chao

(Beijing Institute of Aeronautical Materials, Beijing 100095, China)

Vacuum brazing of K452 superalloy was performed with cobalt-base filler metal and nickel-base superalloy powder under brazing conditions of 1170℃/10min, 1170℃/60min and 1170℃/120min respectively. The microstructure of brazed joints was analyzed by using SEM and EDS, and the high-temperature mechanical properties were also studied. The results show that the sound joints with fine microstructure and rare pores are achieved under 1170℃/60min brazing procedure, due to the good quality of interface. The joints braze under 1170℃/120min show the highest mechanical properties because of better interface quality, the average 900℃ tensile strength of 400MPa and 900℃/100MPa stress-rupture life of 141h/55min. But there morepoles are presented, and many white particles of compound congregated and grow up between the nickel-base superalloy powder in the brazing seam.

K452 superalloy; cobalt-base filler metal; nickel-base superalloy powder; microstructure; mechanical property

2014-10-22;

2014-11-25

赵海生(1982—),男,硕士,工程师,主要从事新型航空材料及复杂构件的钎焊与扩散焊,(E-mail)zhaohs@yeah.net。

10.11868/j.issn.1005-5053.2015.3.008

TG454 TG146.1+5

A

1005-5053(2015)03-0043-06