RSDS-III技术的工业应用

张 华 何剑英

(中国石化上海石油化工股份有限公司炼油部,200540)

工业化应用

RSDS-III技术的工业应用

张 华 何剑英

(中国石化上海石油化工股份有限公司炼油部,200540)

第三代催化裂化汽油选择性加氢脱硫(简称RSDS-Ⅲ)技术于2014年6月在中国石化上海石油化工股份有限公司进行工业应用,一次开车成功。装置连续运转超过8个月,期间对该装置生产的国Ⅴ汽油进行了标定,标定结果表明:以催化裂化汽油(硫质量分数126 μg/g、烯烃体积分数24.9%)为原料,生产硫质量分数不大于10 μg/g的国Ⅴ标准汽油时,研究法辛烷值损失0.5个单位,说明RSDS-Ⅲ技术具有较好的脱硫活性和较高的选择性,是生产低硫清洁汽油的重要技术。

催化裂化汽油 工业应用 选择性 加氢脱硫 辛烷值

随着汽车工业的快速发展,汽车尾气对环境的污染越来越严重,因此降低汽车尾气污染,改善空气质量,已经成为世界范围内的共识。实验结果表明,降低汽油硫质量分数是减少汽车污染物排放的最有效手段之一[1-2]。欧盟于2009年开始执行欧V汽车排放标准,规定汽油中硫质量分数小于10 μg/g,烯烃体积分数小于18%。我国的汽油标准正逐步与国际接轨,要求从2014年1月1日开始,汽油中硫质量分数小于50 μg/g,从2018年1月1日开始,汽油中硫质量分数小于10 μg/g。汽油质量标准的不断升级,使炼油企业的汽油生产技术面临着越来越严峻的挑战。

成品汽油中90%以上的硫来自催化裂化汽油,因此,降低催化裂化汽油硫含量是降低成品汽油硫含量的关键所在。到目前为止,国内外已经开发了大量的降低汽油中硫质量分数的技术,主要有3种途径:催化裂化原料预处理脱硫、催化裂化过程脱硫以及催化裂化汽油脱硫。催化裂化汽油后加氢具有投资低和操作简便的特点,是当今世界最主要的生产低硫催化裂化汽油的加工手段。

为了进一步提高催化裂化汽油的脱硫率并降低烯烃饱和程度和减少汽油的辛烷值损失,中国石油化工股份有限公司石油化工科学研究院(以下简称RIPP)在成功开发第二代催化裂化汽油选择性加氢脱硫技术[3-4]的基础上,针对目前国内催化裂化汽油的特征,开发了第三代催化裂化汽油选择性加氢脱硫技术(简称RSDS-III),该技术具有烯烃饱和率低、氢耗低、辛烷值损失小的特点,为国内汽油质量升级到国V提供了技术保障。

2014年6月,RSDS-III技术在中国石化上海石油化工股份有限公司(以下简称上海石化)500 kt/a RSDS-III装置上进行了工业应用。

1 RSDS-III技术简介

为了满足企业汽油质量升级的要求,RIPP开发了RSDS系列技术,其中第一代RSDS技术(简称RSDS-I)主要用于生产国III汽油;第二代RSDS技术(简称RSDS-II)主要用于生产国IV汽油,部分兼顾国V汽油的生产;第三代RSDS技术(简称RSDS-III)则主要用于生产国V汽油。RSDS-III技术可以将催化裂化汽油的硫质量分数降低到10 μg/g以下,并使辛烷值损失较小,具有较好的原料适应性和稳定的脱硫活性及选择性。

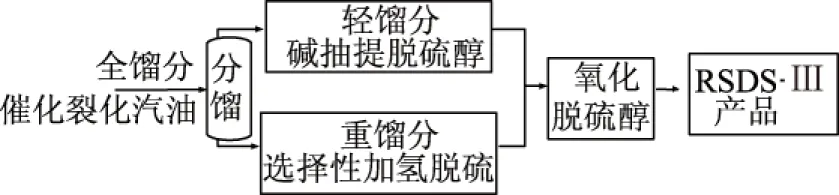

RSDS-III技术继承了RSDS-II技术的原则流程,装置的工艺原则流程如图1所示。装置主要包括分馏、脱硫醇、选择性加氢脱硫以及全馏分汽油产品氧化脱硫醇4个部分。采用RSDS-Ⅲ技术生产国V汽油(硫质量分数不大于10 μg/g)时,由于要求全馏分汽油产品总硫质量分数不大于10 μg/g,产品中硫醇硫质量分数必然满足不大于10 μg/g这一汽油指标要求,因此,RSDS-Ⅲ技术可以省去全馏分汽油产品氧化脱硫醇单元。

图1 RSDS-III技术流程示意

与RSDS-II相比,RSDS-III技术具有如下特点:

(1)重馏分选择性加氢过程采用新的RSDS-III技术催化剂体系,新的催化剂体系在保持高选择性的基础上还具有更好的低温脱硫活性。

(2)重汽油选择性加氢单元催化剂硫化结束后采用RIPP最新开发的选择性调控技术(RSAT)对催化剂进行处理,能够进一步提高催化剂的选择性。

2 上海石化催化裂化汽油选择性加氢脱硫装置

上海石化500 kt/a催化裂化汽油选择性加氢脱硫装置于2009年10月建成投产,当时采用RIPP开发的RSDS-II技术,主要包括全馏分催化裂化汽油(FCCN)分馏、轻馏分(LCN)碱抽提脱硫醇、重馏分汽油(HCN)加氢脱硫及碱抽提脱硫醇后LCN和HCN加氢产物氧化脱硫醇等4个单元。

2014年5月,为配合RSDS-III技术的工业应用,对装置进行技术改造:(1)加氢反应单元采用RSDS-III催化剂系统;(2)氧化塔T-3103内装填RIPP最新开发的固定床碱液氧化催化剂ARC-01。2014年6月装置开工运转,根据上海市汽油标准要求,装置生产沪V标准汽油,控制产品硫质量分数小于12 μg/g(大罐调和后硫质量分数小于10 μg/g)。装置运行期间对采用RSDS-III技术生产国V汽油进行了标定。

3 装置运转情况

3.1 RSDS-III技术生产的国V汽油的性能

装置开工成功后,于2014年10月进行了生产国V汽油的标定,以上海石化催化裂化汽油为原料,生产硫质量分数小于10 μg/g的汽油。

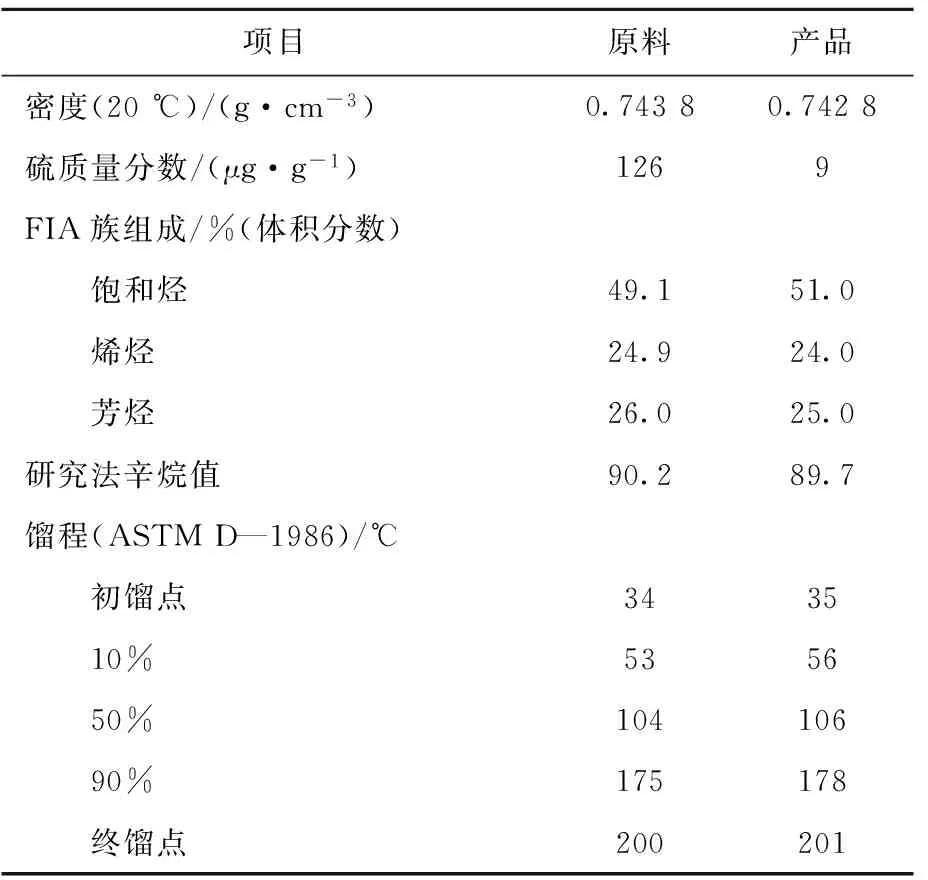

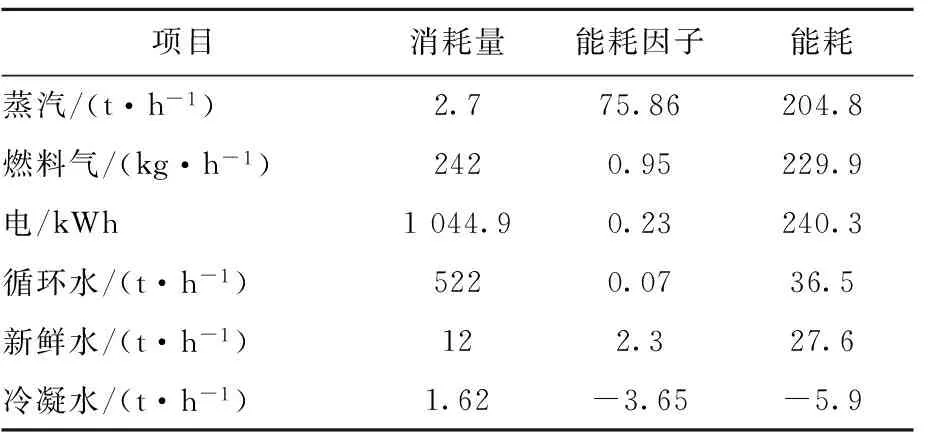

来自催化裂化装置的稳定汽油进入分馏塔,分馏为轻馏分LCN和重馏分HCN。分馏得到的LCN进入碱抽提脱硫醇单元;HCN送至加氢单元进行选择性加氢脱硫,原料及产品性质见表1,标定期间装置能耗统计见表2。

表1 原料及产品主要性质(生产国V汽油)

注:FIA是车用无铅汽油的国家标准GB l7930—1999中指定用于测定汽油烃族组成的荧光指示剂吸附法(简称FIA法)。

从表1可以看出:以烯烃体积分数为24.9%、硫质量分数为126 μg/g的催化裂化汽油为原料,生产硫质量分数小于10 μg/g满足国V标准的低硫汽油时,研究法辛烷值损失0.5个单位,表明RSDS-III技术具有较好的脱硫活性及选择性。标定期间装置催化裂化稳定汽油质量收率99.90%,装置能耗(标油)为13.12 kg/t。

表2 标定期间装置能耗统计(生产国V汽油)

3.2 装置生产运转情况

装置已连续运转超过8个月,期间装置平均进料量为44.1 t/h,RSDS-Ⅲ产品精制汽油硫质量分数平均为8 μg/g,小于12 μg/g的内控指标。

3.2.1 原料及产品性质

RSDS-Ⅲ装置运行期间的催化裂化汽油来自炼油部2#催化裂化装置,其性质见表3。

3.2.2 稳定汽油的分馏

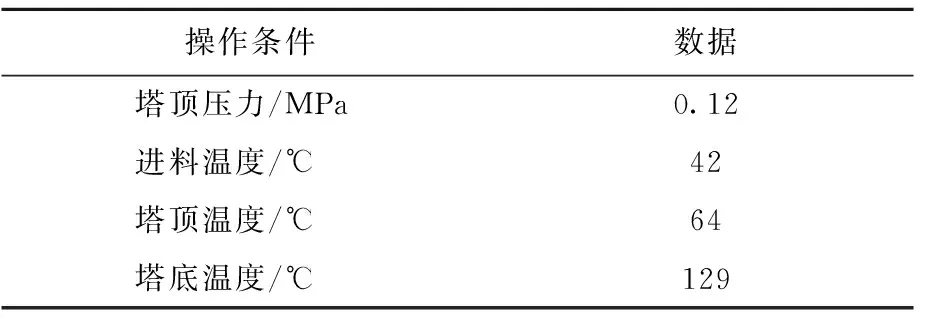

来自催化裂化装置的稳定汽油进入催化裂化汽油分馏塔,切割为轻馏分LCN和重馏分HCN。LCN经过预碱洗后进入碱抽提脱硫醇单元,HCN送至HCN加氢装置。分馏塔操作条件见表4。

表4 催化裂化汽油分馏塔操作条件

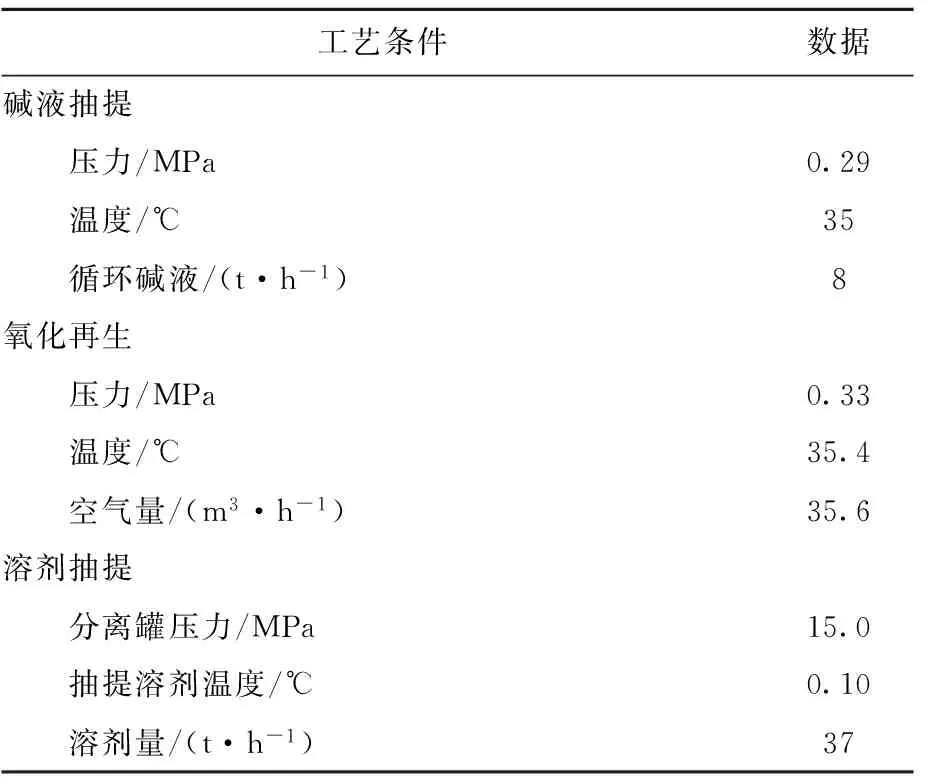

3.2.3 LCN碱液抽提部分

汽油脱硫醇单元包括LCN碱液抽提脱硫醇及加氢后重馏分与抽提后轻馏分混合进行固定床脱硫醇两部分。为了减少废碱的排放,提高碱液利用效率,在碱液抽提部分采用了碱液氧化再生技术,即抽提后碱液在催化剂的作用将碱液中硫化物转化为二硫化物,再利用反抽提溶剂将二硫化物抽提出来,碱液循环利用。LCN碱液抽提部分主要操作条件见表5,经碱液抽提后,LCN除硫醇硫质量分数、总硫质量分数外,组成基本不变。

表5 LCN碱液抽提部分工艺条件

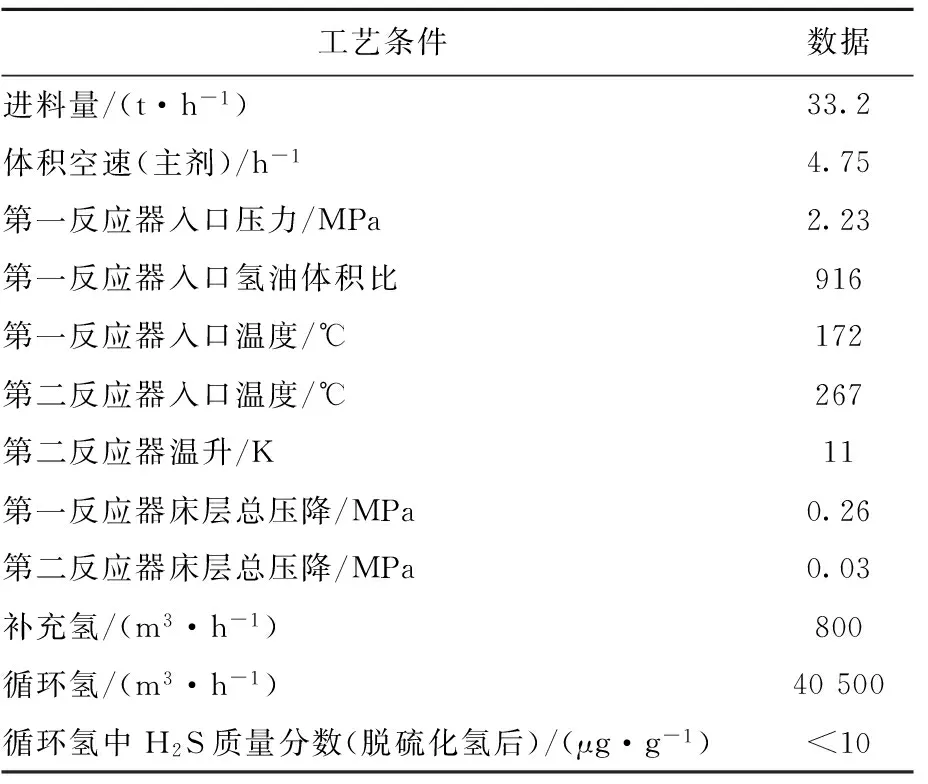

3.2.4 HCN加氢部分

催化裂化装置稳定汽油经过分馏塔后,HCN送至加氢单元进行选择性加氢脱硫,加氢生成油经过加氢装置汽提塔后,在塔底得到加氢HCN汽油,HCN加氢装置的操作条件见表6。

表6 HCN加氢工艺条件

3.2.5 产品性质

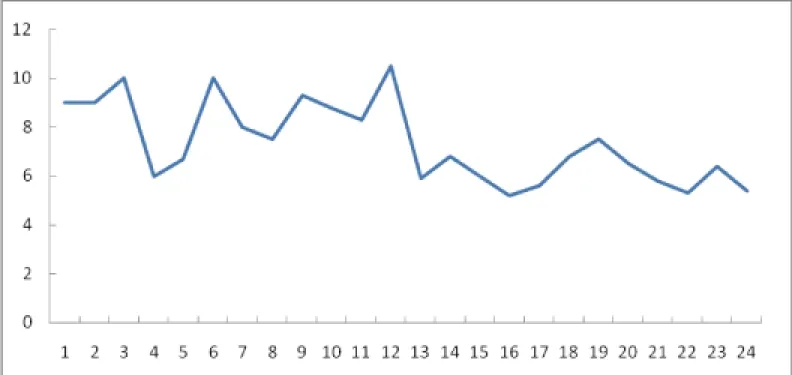

上海石化RSDS-Ⅲ装置自2014年6月开工至今,已连续运转8个月,期间产品的实际硫质量分数随运转时间变化如图2所示。

图2 装置运转期间RSDS-III产品硫质量分数

由图2可见:RSDS-Ⅲ产品硫质量分数基本在12 μg/g以下,为上海石化向上海市供应国Ⅴ标准汽油(硫质量分数不大于10 μg/g)提供了保障。从装置的生产运行情况来看,采用RSDS-Ⅲ技术完全可以满足国内市场汽油质量升级的需要。

4 结论

(1)RSDS-Ⅲ技术在上海石化500 Mt/a催化裂化汽油选择性加氢脱硫装置上成功进行了工业应用。标定结果表明:以上海石化催化裂化汽油为原料(硫质量分数126 μg/g,烯烃体积分数24.9%),采用RSDS-Ⅲ技术将硫质量分数降至9 μg/g时,研究法辛烷值损失0.5个单位。

(2)在生产国Ⅴ汽油的8个多月内,产品汽油辛烷值损失小于1.0,表明RSDS-Ⅲ技术可以长期稳定生产国Ⅴ汽油,完全可以满足生产国Ⅴ清洁汽油的需要。

(3)RSDS-Ⅲ技术具有较好的脱硫能力和较好的控制烯烃饱和的能力,同时具有装置压力等级低、操作方便、液收高和氢耗低等特点,是生产低硫清洁汽油的重要技术。

[1] Krenzke L D,Kennedy J,Baron K,et al.Hydrotreating technology improvements for low emissions fuels[C/CD].1996 NPRA Annual Meeting,AM-96-67.San Antonio:TX,1996.

[2] Sutikno T.Optimal HDS for lower-sulfur gasoline depends on several factors[J].Oil & Gas,1999,97(23):55-59.

[3] 石亚华.石油加工过程中的脱硫[M].北京:中国石化出版社,2009.

[4] 陈勇,习远兵,周立新,等.第二代催化裂化汽油选择性加氢脱硫(RSDS-Ⅱ)技术的中试研究及工业应用[J].石油炼制与化工,2011,42(10):5-8.

印尼Chandra Asri石化拟在万丹投建小型石脑油炼厂

印尼Chandra Asri石化公司拟在印尼万丹地区投建一个石脑油炼厂,以降低对进口原料的依赖性,并表示拟于今年进行其初期可行性研究,

该项目预计投入7.4亿美元,包括建一套石脑油加工能力为2 500 kt/a的小型炼厂,预定2018年投产运行。Chandra Asri将利用其1 300 kt/a的石脑油生产烯烃,以降低其每年对原料的进口。目前,该公司正对其现有的石脑油裂解装置进行扩能改造,乙烯产能将从600 kt/a扩至860 kt/a,丙烯产能从320 kt/a扩至470 kt/a。2014年,Chandra Asri和BP新加坡曾表示,拟合资在同地点建一套凝析液分离精炼厂,石脑油处理能力为10万桶/d。

(李雅丽摘自PCN,2015-03-16)

Commercial Application of RSDS-III Technology

Zhang Hua,He Jianying

(PetroleumRefiningDivision,SINOPECShanghaiPetrochemicalCo.Ltd.,200540)

The commercial application of RSDS-III technology in SINOPEC Shanghai Petrochemical CO.,Ltd.(SPC)was successfully carried out in Jane 2014.The plant has continually run for more than 8 months for production of high-end China V gasoline.The results of quality check on China V gasoline showed that with the catalytic cracking gasoline produced by SPC (with sulfur mass fraction of 126 μg/g and olefin volume fraction of 24.9%)as raw material for production of China V gasoline with sulfur mass fraction not more than 10 μg/g,the RON loss was 0.5 unit.The results and data from both commercial operation and quality check testified that RSDS-III technology had effective de-sulfur capability and high selectivity,which could be an important technology for production of low-sulfur clean gasoline production.

catalytic cracking gasoline,commercial application,selectivity,de-sulfur hydrotreating,octane number

2015-03-02。

张华,男,1981年出生,2006年毕业于兰州理工大学化学工程专业,工程师,目前从事加氢生产管理工作。

1674-1099 (2015)03-0039-04

TE626.2

A