GK-VI型裂解炉炉管堵塞原因分析及对策

张颖杰 王 哲 钱利明 沈冬伟

(中国石化上海石油化工股份有限公司烯烃部,200540)

GK-VI型裂解炉炉管堵塞原因分析及对策

张颖杰 王 哲 钱利明 沈冬伟

(中国石化上海石油化工股份有限公司烯烃部,200540)

结合装置实际生产情况,对GK-VI型裂解炉的炉管结焦堵塞的原因进行分析,采取了优化原料品质、裂解炉运行模式、仪表控制,调整工艺等措施,解决了GK-VI型裂解炉炉管易堵塞的问题,达到了提高GK-VI型裂解炉运行周期、增加企业经济效益的目的。

裂解炉 炉管堵塞 运行周期 措施

裂解炉运行过程中,烃类进行裂解反应,同时也伴有烃类聚合,导致焦质产生,使炉管的传热系数随着内壁焦层的增厚而降低,管壁间的传热系数也随之降低,且焦层使炉管内的流通面积减小,导致裂解炉进料负荷降低,严重时会发生堵塞现象。近年来,中国石化上海石油化工股份有限公司(以下简称上海石化)2#烯烃装置裂解炉炉管结焦堵塞导致被迫停炉检修的情况时有发生,其中以GK-VI型裂解炉最为严重。裂解炉结焦堵塞频繁会降低裂解炉运行周期,减少产品收率,增加能耗及检修费用并缩短炉管使用寿命;而裂解炉频繁停炉检修又导致在实际运行中乙烯装置无法充分发挥生产能力,严重影响乙烯装置整体经济效益。

针对GK-VI型裂解炉炉管容易结焦堵塞的问题,分析其原因并探讨解决方法,进一步表明在裂解炉运行中对原料、操作模式、管理、技术等进行优化的重要性。

1 GK-VI型近年来炉管堵塞情况

表1统计了2013年1月至2014年7月期间GK-VI型裂解炉炉管堵塞情况。从表1可以发现:2013年以来GK-VI型裂解炉因炉管结焦堵塞而引起的停车检修次数居高不下,平均运行周期远低于设计运行周期。这不仅缩短了炉管的使用寿命、增加了装置的检修费用,还减少了产品的收率,影响乙烯装置乃至整个上海石化的经济效益。因此,如何减少GK-VI型炉炉管结焦堵塞、提高裂解炉运行周期,成为装置稳定生产、提高经济效益的重要途径。

表1 GK-VI型裂解炉炉管堵塞情况统计

2 GK-VI型裂解炉炉管结焦堵塞原因分析

2.1 原料品质

2.1.1 加氢尾油

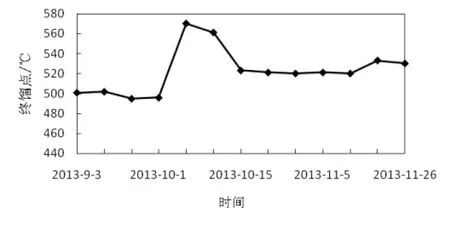

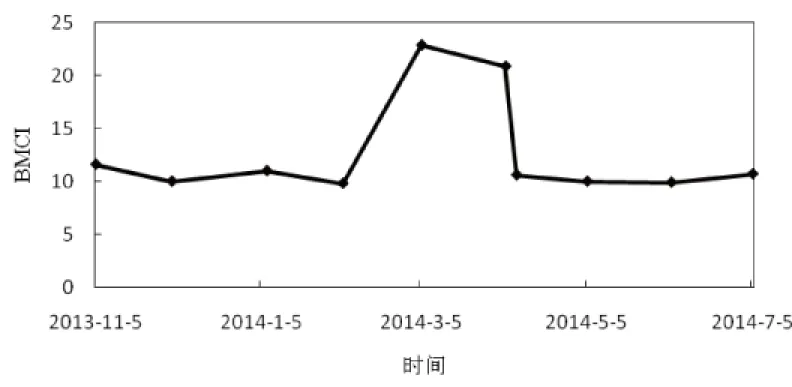

众所周知,GK-VI裂解炉以加氢尾油炉为设计模板,所以采用了二次注汽技术。设计加氢尾油的终馏点为495~515 ℃、关联指数(BMCI)必须小于13,而上游装置供给本装置的加氢尾油品质波动较大—终馏点一度达到570 ℃、BMCI最高达到22.9,具体见图1(加氢尾油终馏点趋势)、图2(加氢尾油BMCI趋势)所示。这样的工况与设计工况偏差较大,造成了加氢尾油要在接近横跨段甚至一部分需要在辐射段才能完全气化,不仅改变了反应停留时间、影响了反应深度的控制,而且原料终馏点过高又能加剧炉管内物料缩聚反应的速度[1],加快了炉管结焦;分液相混合导致原料在文丘里管内分配不均匀,进一步加速炉管堵塞。而BMCI愈大,表示原料脂肪性愈弱、芳香性愈强、乙烯收率愈低,并且炉管和废热锅炉中的结焦也愈严重。

图1 加氢尾油终馏点趋势

图2 加氢尾油BMCI趋势

2.1.2 石脑油

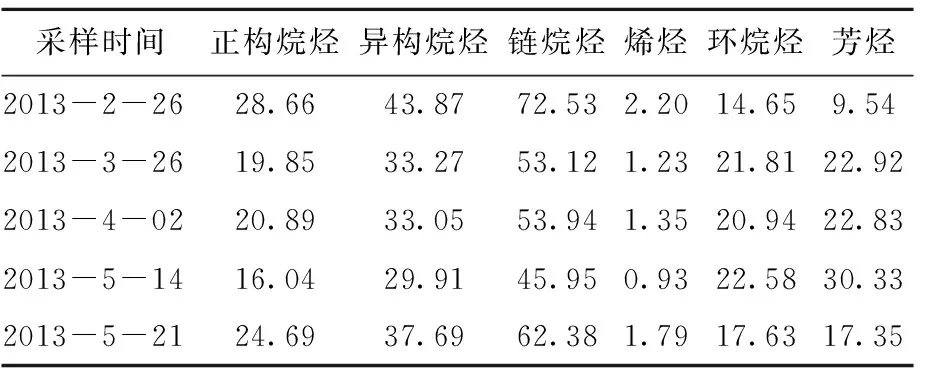

石脑油(NAP)组分构成情况见表2。从表2中可以发现:NAP中芳烃质量分数屡次出现偏高的情况,有时甚至超过30%,而设计指标为不大于12%。在500~850 ℃裂解条件下,炉管内的结焦主要通过芳烃途径即芳烃化合物脱氢缩合成多环芳烃,再进一步缩合为稠环芳烃,之后进一步脱氢为固体沥青质、碳氢质,最终成为碳。又有研究表明:液体原料中的芳烃化合物在热裂解时,苯在300 ℃以上就会生成联苯,400 ℃以上会脱氢缩合为1,4-聚亚苯基,在较高温度下脱氢聚合为焦;另外,萘、蒽、菲以及含碳五环的茚、苊、苊烯等多环芳烃更易缩合[2]。所以原料中芳烃质量分数越高,结焦速率越快。轻烃裂解时的结焦母体主要是二次反应的生成物;而重质原料裂解时,原料中的芳烃是主要的结焦母体,特别是带侧链的芳烃[3]。

表2 NAP组分分析 %(质量分数)

2.2 运行模式变化

2.2.1 原料频繁切换

由于乙烯原料价格波动较大,从企业整体经济效益考虑,裂解炉原料会进行较为频繁的切换,频繁的切换原料对运行周期的影响在于裂解炉炉管或者废锅(TLE)结焦。GK-VI裂解炉一般首先投用NAP,因为NAP组分较轻,结焦一般开始于裂解炉炉管,TLE结焦较慢,但是在目前运行状况下投用NAP一段时间后由于原料分配等问题需要裂解炉改投加氢尾油。由于加氢尾油的裂解产物中乙烯焦油含量大大增加,除了在炉管内结焦,更会粘附在TLE列管表面形成焦油油膜。同时,由于原料截止阀采用手动切换,在改换原料过程中虽然会降低燃料气的量,但是炉出口温度(COT)一般会出现超过100 K的快速上升,造成裂解炉运行不稳定。为了避免此类情况的出现,工艺在操作时一般会将COT下降至720 ℃左右,防止温升过高。但是COT下降时,裂解气由于裂解深度不够,组分变重,焦油含量增加,裂解气的露点变低,造成大量焦油粘附在TLE管壁无法汽化。原料在线切换结束后,温度逐渐恢复至设定COT,在温度上升的情况下,这层焦油膜迅速转化为焦层,影响TLE的换热效果[4]。但是若出现再次将加氢尾油改料为NAP时,由于TLE焦层已经形成,TLE出口温度将继续升高,并且改料过程中再次出现一个大幅度的温度变化,结焦程度加剧,不利于裂解炉的稳定运行。

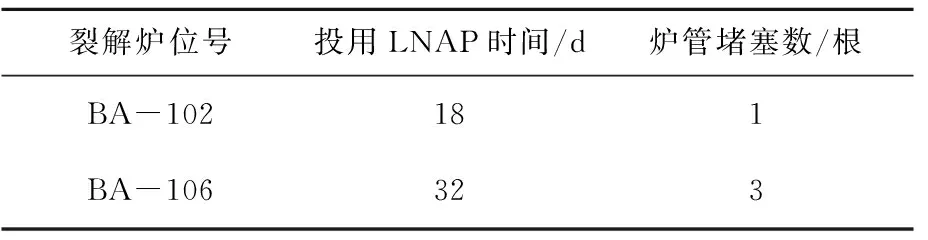

2.2.2 投用轻石脑油

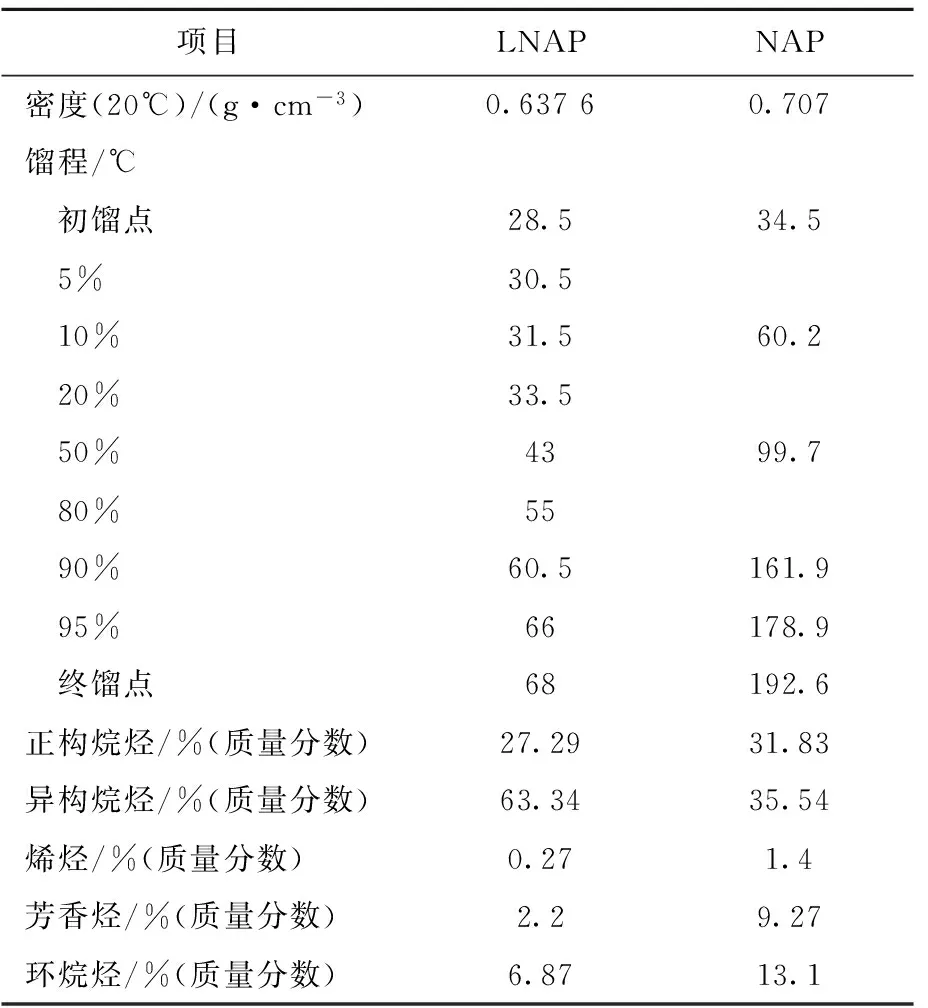

受限于物料平衡,GK-VI有时需要投用轻石脑油。GK-VI裂解炉设计期间是以重油炉为设计模板,而轻石脑油(LNAP)在原料性质方面更接近于液化气(LPG),而非NAP。由于GK-VI裂解无LNAP的设计工况,裂解LNAP时裂解深度只能参考NAP。所以无法准确控制裂解深度,也就无法准确地控制二次反应的进行,存在结焦的风险。表3为GK-VI型裂解炉在投用LNAP时的炉管堵塞情况,表4为LNAP与NAP的组分分析对比。

表3 GK-VI型裂解炉投用LNAP的炉管堵塞情况

表4 LNAP与NAP组分分析对比

2.3 仪表控制

每台GK-VI型裂解炉炉管分为6组,共48根,但只配备了24支炉出口热电偶,导致无法对所有炉管内的温度进行全面监控。随着炉管使用周期的延长,炉管弯曲日趋严重,各根炉管的受热分布不均匀,再加上无法对所有炉管进行温度监控,容易使部分炉管内过热而引起二次反应过度导致结焦。

自动控制方面,GK-VI型裂解炉每组的控制温度取的是4支热电偶测试值的第二高值。若其中1支热电偶对应的炉管温度由于结焦而升高至4支热电偶测试值的最高值,那么此时就无法通过自动控制来抑制这根炉管温度继续升高了,这样就容易导致这根炉管因温度过高而最终结焦堵塞。

2.4 工艺调整

按照设计值,GK-VI裂解炉投NAP时满负荷为30.5 t/h,两股稀释蒸汽量分别为510 kg/h和2 500 kg/h,汽烃比为0.6;投加氢尾油时满负荷为26 t/h,两股稀释蒸汽量分别为850 kg/h和2 800 kg/h,汽烃比为0.85。目前实际情况是,投NAP和加氢尾油时投料量只能保证在24 t/h左右,达不到设计满负荷,而传统的操作思维是以保证汽烃比为前提,即相应减少稀释蒸汽量。所以投送NAP时两股稀释蒸汽量分别为500 kg/h和2 200 kg/h,投送加氢尾油时两股稀释蒸汽量分别为800 kg/h和2 500 kg/h,均低于设计值。但根据最新资料显示:当原料负荷低于90%时反而要进一步提高稀释蒸汽量,与原有的操作思路相反。经过反复分析讨论,最终发现裂解炉低负荷运行时降低稀释蒸汽量会带来两大危害。

(1)稀释蒸汽量偏低直接造成文丘里入口压力偏低,文丘里进出口压差也偏低。对于所有裂解炉,为了确保各组第一程炉管流量分配均匀,在辐射段炉入口管里设计一个文丘里流量分配器,在操作弹性范围内能够保证辐射段炉管入口压力(即文丘里管出口压力)从裂解炉运行初期到裂解炉运行末期的过程中文丘里管喉颈出的流速始终要处于临界状态[5]。如果不在临界状态,正常操作时将导致各辐射段炉管进料量分配不均,裂解反应的选择性、裂解炉深度和结焦速率不一致,最终的表现是裂解炉运行周期缩短;清焦操作时空气分配不均,将使清焦不彻底以及空气量高的炉管过热,最终导致运行周期缩短和损坏炉管。按照计算,文丘里进出口压差与文丘里进口绝对压力比大于0.1,则流速处于临界状态;文丘里进出口压差中文丘里进口绝对压力比大于0.15文丘里才能起到流量分配均匀的效果。以BA-106为例:当投用NAP时,横跨段压力(即文丘里进口压力)为0.26 MPa(表压),由于目前文丘里分配器出口没有配备压力表,所以出口压力只能通过倒推算的方法:裂解气大阀前的压力即TLE出口压力为0.11 MPa,TLE的进出口压差为0.02 MPa,即TLE进口压力为0.13 MPa,而辐射段炉管压差至少为0.1 MPa,所以辐射段进口(即文丘里出口)压力在0.23 MPa左右,则文丘里进出口压差为0.03 MPa,文丘里进出口压差与文丘里进口绝对压力比为0.03/(0.26+0.1)=0.083<0.1<0.15,可见文丘里远没有起到均匀流量分配的作用,这势必会造成炉管偏流,引起炉管结焦。

(2)根据伯努利方程,文丘里进出口压差越小,文丘里出口流速(即炉管内流速)越小,这会导致原料在炉管内停留时间比设计值长。停留时间长增加一次反应的深度,但是二次反应也充分进行,这样使一次反应生成的产品通过二次反应聚合,使乙丙烯收率下降,同时增加了结焦的趋势。

3 减少GK-VI型炉管结焦堵塞的措施

3.1 优化原料

原料中芳烃含量愈多,结焦速率也就愈快。GK-VI型裂解炉裂解石脑油时的COT为810~845 ℃,结焦主要是通过芳烃途径。优化石脑油,降低石脑油中的芳烃含量,可以有效延长裂解炉运行周期。通过与上游供料装置协商,要求上游装置解决原料品质问题并重新对石脑油及加氢尾油的互供料指标进行修订,严格规定石脑油中芳烃含量不得高于15%、加氢尾油的终馏点不得高于520 ℃[6]、BMCI不得高于13。经过上游供料装置的技术整改,石脑油和加氢尾油的品质恢复正常。

3.2 运行模式优化

频繁的切换原料会在过程中引起裂解温度的大幅度波动,加剧炉管内的结焦,不利于裂解炉的稳定运行。对于运行至末期的GK-VI裂解炉,原则上不进行改料操作。同时根据原料库存合理地进行原料的切换,避免在裂解炉投用过程中频繁地进行改换料。

通过与生产部门协商后决定,GK-VI型裂解炉运行40天以后禁止进行切换原料操作,减少因温度大幅度波动引起结焦堵塞炉管;并且由于GK-VI型设计单位无法提供准确投用轻石脑油的工况,所以禁止再对GK-VI型炉投用轻石脑油,原料平衡问题根据具体情况灵活调整。

3.3 仪表控制优化

由于GK-VI型炉辐射段共有48根炉管,但只有24根炉管配备了热电偶,导致其余24根炉管的温度无法得到有效监控。为了解决这个问题,决定将GK-VI型裂解炉未配备热电偶的全部补齐。这样能更加仔细更加全面地对裂解炉炉管温度进行监控,为判断炉管结焦情况提供帮助,以便提前采取措施防止炉管堵塞,有利于裂解炉稳定长周期运行。

GK-VI裂解炉的单组炉管温控采用4支热电偶的第二高作为控制值。但是在实际投用状态下,由于系统投用先进应用控制(APC)温度高级控制,原料的增减完全依靠单组炉管的COT。当控制温度出现异常状况时,原料也随之出现不正常的波动。为此在系统中对裂解炉的每支炉管内COT设置了温度高低报警。同时在巡检时若发现单组4支热电偶指示偏差增大,则采取手动设定最低COT指示值到最高值,让真实值最高的温度值成为第二高值。这样就可以使每组平均COT取到真实值最高的热电偶测试值,在投用APC高级控制后,就能自动对每组温度最高的炉管进行监控调整,避免了温度最高的炉管没有得到及时调整而导致结焦的情况。

3.4 工艺调整

横跨段文丘里进出口压差过小导致原料分配不均匀,造成原料偏流,进一步引起炉管结焦。为了解决这个问题,首先利用停炉检修的机会在横跨段文丘里出口增加现场压力表,方便监控文丘里出口压力。同时提高GK-VI型炉投料后的稀释蒸汽量。当投用石脑油时,第一股稀释蒸汽量每组设置在550 kg/h,第二股稀释蒸汽量每组提高至2 500 kg/h;当投用加氢尾油时,第一股稀释蒸汽量每组设置在850 kg/h、第二股稀释蒸汽量每组提高至2 800 kg/h。以BA-106为例,稀释蒸汽量提高后文丘里分配器入口压力平均提高至0.32 MPa,出口压力平均为0.24 MPa,所以文丘里分配器进出口压差为0.08 MPa。根据文丘里进出口压差与文丘里进口绝对压力比大于0.15才能起到流量分配均匀效果的原则来计算,0.08/(0.32+0.1)=0.19>0.15,达到了文丘里流量分配均匀的最低要求。

3.5 调整结果

表5为2014年9月至2015年6月GK-VI型裂解炉炉管运行情况统计。从表5中可以看出:通过对汽烃比的优化调整,同时结合GK-VI裂解炉的切料模式进行详细的规范,以及一系列的裂解炉特护维护工作,GK-VI裂解炉的运行情况得到了较大的改善:在保证运行周期的前提下,将炉管堵塞故障率降低到了零,确保了装置的长周期运行。

表5 GK-VI型裂解炉炉管运行情况计

4 结语

通过对GK-VI裂解炉产生炉管堵塞的原因排查,技术人员对工艺参数进行试验调整,确定了可行的操作方法,同时从原料、仪表控制等方面进行补充优化,使得GK-VI裂解炉的运行质量得到了大大的提升,炉管堵塞故障率降低为零。

[1] 吴志光,苏颖千.减缓裂解炉结焦的措施[J].广州化工,2005,33(3):71-73.

[2] Jafar T,Mojtaba S,Aligholi N.Coke formation mechanisms and coke inhibiting methods in pyrolysis furnaces[J].Journal of Chemical Engineering of Japan,2002,35(10):923-937.

[3] 李国威,杨利斌,田亮.乙烯裂解炉的结焦及抑制技术[J].石化技术与应用,2007,25(1):75-79.

[4] 崔新安,郑战利,申明周.一种抑制和减缓乙烯裂解炉管结焦的方法:中国,1546609[P].2004-11-17.

[5] 常法群.临界流文丘里喷嘴法气体流量标准装置的不确定度分析[J].中国石油和化工标准与质量,2011(7):124.

[6] 张兴福,张春祥,姜昌泉.关于优化乙烯裂解原料的探讨.化工科技[J],2004,12(1):50-52.

住友化学NOC永久关闭千叶PO/SM生产装置

住友化学全资子公司日本环氧乙烷公司(NOC)于2015年5月9日永久性关闭了其位于日本千叶的180 kt/a环氧丙烷(PO)和425 kt/a苯乙烯(SM)生产装置,并决定于6月停止PO的出口,7月份向先前预定的国内消费商供应PO。所有SM的销售定于5月份结束。

据悉,2013年住友化学从LyondellBasell手中收购了NOC的所有股份。近几年,由于国内需求持续下滑,而中国和中东地区装置的新建和产能扩张日益改变供需结构,导致日本石化行业愈发举步维艰。住友化学为了强化其石化业务运营,优化生产结构,包括对一些化学衍生物装置的关停,上述生产装置属于关停之列。

(李雅丽摘自ICIS,2015-05-18~24)

埃及Echem完成丙烯/生物乙醇项目的可行性研究

埃及石油化工控股公司(Echem)正在对在埃及亚历山大港投资15亿美元投建丙烯和生物基乙醇项目进行可行性研究,其中丙烯项目的可行性研究拟于2015年底完成,该项目的投资额约为20亿美元。此外,该公司也在进行50 kt/a稻草转化成乙醇项目的可行性研究,其投资额为2亿~3亿美元,并就该项目正与埃及农业部协商原料供应事宜。

(李雅丽摘自PCN ,2015-06-01)

Analysison Causes of Blockage of GK-VI Cracking Furnace Tube and the Countermeasures

Zhan Yingjie,WangZhe,Qian Liming,Shen Dongwei

(OlefinDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.200540)

Inassociation withthe practical situation of plant,the causes for coking and blockage of GK-VI cracking furnace tube were analyzed.The problem of blockage of GK-VI cracking furnace tube was solved with the measures of optimizing material quality,operating mode of cracking tube and instrument control,and adjusting process,which achieved the aim of lengthening operation cycle of GK-VI cracking furnace and increase the economic benefits of enterprises.

cracking furnace,blocking the tubes,operation cycle,measures

2015-06-12。

张颖杰,男,1986年出生,2011年毕业于南京工业大学化学工业催化专业,硕士,从事烯烃工艺管理工作。

1674-1099 (2015)04-0043-05

TQ221.21+1

A