改性氧化钙催化三组分反应制备生物柴油

汤 颖, 沈 愽, 王姗姗, 周 瑞, 张 洁, 何鸣元

(1. 西安石油大学 化学化工学院, 陕西 西安 710065;2. 中国石化 石油化工科学研究院, 北京 100083)

改性氧化钙催化三组分反应制备生物柴油

汤 颖1, 沈 愽1, 王姗姗1, 周 瑞1, 张 洁1, 何鸣元2

(1. 西安石油大学 化学化工学院, 陕西 西安 710065;2. 中国石化 石油化工科学研究院, 北京 100083)

建立了CaO催化的菜籽油-碳酸二甲酯-甲醇三组分双酯交换法同步制备生物柴油和碳酸甘油酯新体系。对该体系的反应条件进行了优化,结合对反应体系中化合物极性的分析,采用硅烷化试剂对商业CaO进行表面改性,考察了改性CaO催化新体系制备生物柴油的性能。结果表明,在催化剂用量为油质量的15%、油/酯/醇摩尔比1/1/8、反应温度65℃、反应时间8 h的条件下,生物柴油产率可达94.8%;与CaO催化该反应制备生物柴油产率37.2%相比,以0.1%三氯十八烷基硅烷改性的CaO催化该反应的速度显著提高,达到相同产率的反应时间缩短了3 h,且反应体系耐水性显著提高,在2%(质量分数)含水体系中,生物柴油产率仍能保持82%以上,所制备的生物柴油各项主要物理化学性能指标均达到欧洲生物柴油标准。改性CaO的FT-IR表征结果表明,改性剂以化学方式结合在CaO表面。

三组分反应; 表面改性; 氧化钙; 生物柴油

生物柴油具有无毒、含硫量低、易生物降解、废气中有害物质排放量小、可再生等优点[1],是典型的“绿色能源”。生物柴油用途广泛,可直接作为车用优质柴油使用,也可与矿物柴油按不同比例调配,成为车用柴油,还可作为非车用柴油的替代品,如船用、取暖、农用、发电、机械加工润滑剂、脱模剂、清洗剂等[2]。目前,制备生物柴油的主要方法有直接混合法、微乳化法、高温裂解法、酯交换法和工程微藻法。其中,酯交换法的效率高、操作相对简便,是工业制备生物柴油的主要手段;且在酸催化、碱催化、酶催化、超临界法等的酯交换法中,特别是固体碱催化的酯交换过程,不但能够避免均相催化法中的皂化、乳化现象,而且还能避免因中和多余酸碱而产生大量废液[3-5],从而简化生产工艺,实现整个生产的连续性[6-7],具有更高的实用价值。碱土金属的氧化物是一类有工业应用价值的固体碱催化剂。其中,CaO最适合催化油脂酯交换反应制备生物柴油,它具有较高碱性、无毒性、廉价易得、有机物中溶解度低等优点,在生物柴油制备中应用较多。Reddy等[8]在900℃、He保护下焙烧雷蒙石和CaCO31.5 h制得CaO,这种CaO在精炼大豆油的转酯化反应中表现出很好的活性,在醇/油摩尔比12/1、甲醇回流温度下,反应1h后脂肪酸甲酯的产率就达到93%。但总的来说,CaO的催化效率较低,一般反应完成时间需要6~24 h[9],不能达到工业化应用的要求。因此,许多研究者致力于对CaO改造以改进其催化效果。

油脂化工和生物柴油产业的发展也增加了副产低附加值粗甘油,不仅降低了原料的利用率,而且会由于副产甘油的随意丢弃和简单燃烧引起新的环境问题,因此,在生产生物柴油的同时,联产高附加值甘油下游产品成为生物柴油持续发展的研究热点。碳酸甘油酯是甘油下游产品链中的重要产品,是一种双基团极性化合物,可作为涂料工业的溶剂,也可作为去污剂、表面活性剂的原料,更是重要的新型有机合成中间体[10]。最近的研究也表明,少量的碳酸甘油脂对生物柴油的燃烧影响非常小。燃用添加MC和甘油碳酸酯的混合燃料能有效降低柴油机碳烟、碳氢化合物和CO的排放量,NOx排放量稍有增加,因此可以将碳酸甘油酯直接作为生物柴油的掺烧燃料使用[11]。开发碳酸甘油酯的合成工艺具有重要的应用价值。在本研究中,以CaO为催化剂,通过在传统油脂与甲醇体系中加入碳酸二甲酯建立甲醇-油脂-碳酸二甲酯三组分酯交换新体系,同步制备生物柴油和碳酸甘油酯。在此基础上,采用化学键合法对CaO表面进行修饰,使固体碱催化剂既能促进油脂在其表面的吸附扩散,又能阻止无机小分子对其毒化,在促进反应物向CaO固体碱催化剂表面扩散提高反应效率的同时,提高其在反应体系中的稳定性。

1 实验部分

1.1 主要试剂

CaO,分析纯,天津市化学试剂三厂产品;碳酸二甲酯(DMC),分析纯,天津市化学试剂研究所产品;无水甲醇,分析纯,天津市福晨化学试剂有限公司产品;三氯丁基硅烷,分析纯,A Johnson Matthey company产品;三氯苯基硅烷、三氯十八烷基硅烷,分析纯,J&K Scientific Ltd产品;十七酸甲酯,分析纯,梯希爱(上海)化成工业发展有限公司产品。菜籽油,一级,陕西来福油脂有限公司产品。

1.2 改性CaO催化剂的制备

取一定量100~160目CaO固体颗粒,置于马福炉中于900℃煅烧5 h,取出置于干燥器中备用。以无水甲醇为溶剂,分别配制一系列不同浓度的三氯丁基硅烷、三氯苯基硅烷和三氯十八烷基硅烷溶液。称取2.8 g煅烧后的CaO置于100 mL单口烧瓶中,加入2.5 mL上述硅烷甲醇溶液,回流4 h。待其冷却后抽干,用无水甲醇洗涤2~3次,烘干后得到改性CaO催化剂,装入干燥瓶中密封,待用。

1.3 制备生物柴油的三组分酯交换反应

将一定比例的甲醇和菜籽油加至置于60℃水浴中的三口烧瓶中,依次加入碳酸二甲酯和催化剂,于恒温磁力搅拌器上恒温反应。在规定时间间隔内取样,离心分离除去催化剂,剩余液体通过减压蒸馏除去残留的甲醇和碳酸二甲酯,得透明亮黄色生物柴油。

采用美国安捷伦公司HP6890气相色谱仪内标法分析生物柴油产率。毛细管柱HP-INNOWAX(30 m×0.15 mm),N2作载气,流量20 mL/min,分流比20,进样口温度320℃,检测器温度280℃,内标物为十七烷酸甲酯。由式(1)计算生物柴油产率(y)。

(1)

式(1)中,∑Ai为所有甲基酯的色谱峰面积;AMH为十七酸甲酯峰面积;CMH为十七酸甲酯的质量浓度,mg/mL;VMH为十七酸甲酯的体积,mL;m为样品质量,mg。

1.4 反应体系耐水性能的测定

向上述反应体系中加入质量分数0.5%、1%、2%、5%和10%的水,在最优化条件下,按照1.3节所述步骤进行反应和测定产率。

1.5 催化剂的表征

1.5.1 催化剂吸湿率的测定

将CaO以及上述改性CaO粉末同时平铺于干燥的表面皿上,称量后置于饱和水蒸气氛中。每隔24 h取出称量,按式(2)计算催化剂吸湿率(W)。

(2)

式(2)中,m1为CaO每次吸湿增加的质量,g;m2为CaO样品的质量,g;MC为CaO的相对分子质量;MH为水的相对分子质量。

1.5.2 催化剂FT-IR表征

采用岛津公司IR-Presstige-21型傅里叶变换红外光谱仪测定催化剂样品的FT-IR谱,KBr压片法制样。

1.6 生物柴油主要物理化学性能测定

根据国家标准GB/T 1884测定生物柴油的密度;根据GB/T510-91测定生物柴油的凝点;根据GB/T3535-91测定生物柴油的倾点;根据SH/T0248-92测定生物柴油的冷滤点;根据GB265-88测定生物柴油的运动黏度;根据GB/T261-83测定生物柴油的闪点;根据样品消耗NaOH的量来确定其酸值;采用碘酸钠冷氧化法[12]测定生物柴油中游离甘油。

2 结果与讨论

2.1 用于制备生物柴油的三组分酯交换反应体系的确定

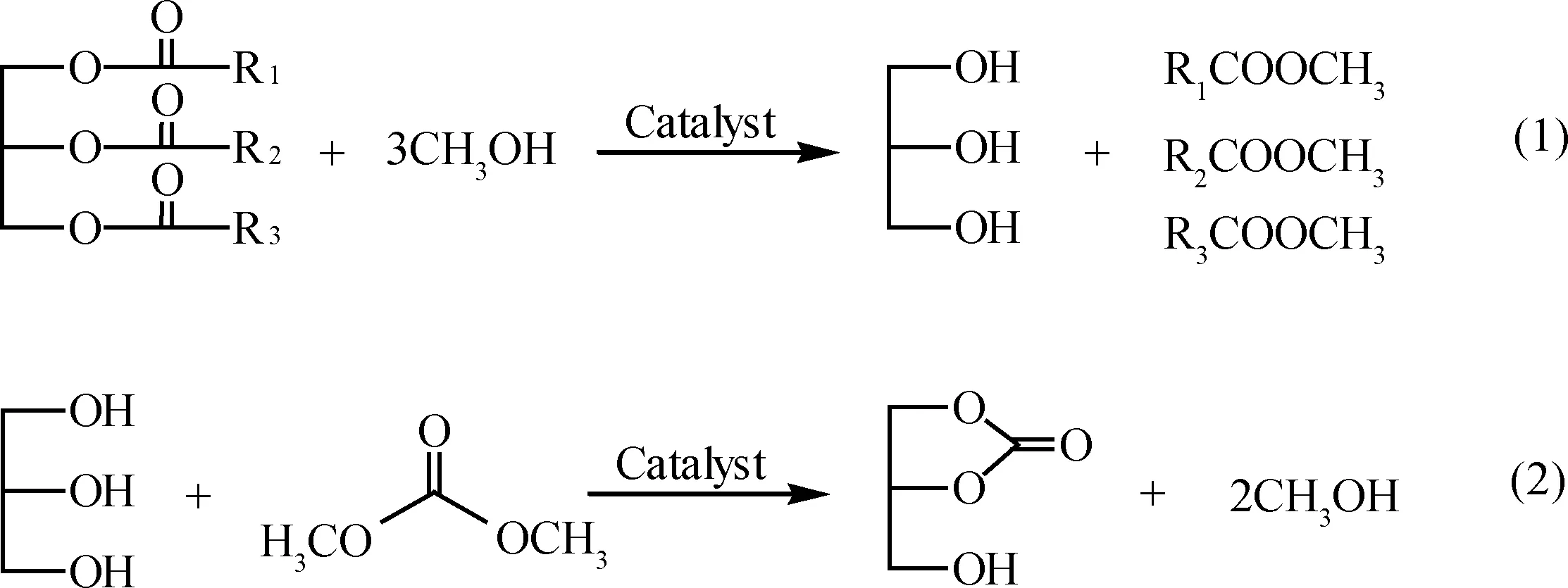

传统油脂与甲醇酯交换制备生物柴油中需要使用过量的甲醇(一般醇/油摩尔比为15~30)来促进酯交换反应平衡向右移动,如图1反应式(1)[13]所示,并且有大量低品质甘油生成,必须要分离除去以保证生物柴油的品质,因此生产工艺复杂,生产成本难以降低。如果在传统甲醇-油脂反应体系中加入少量碳酸二甲酯,产生的甘油能够与碳酸二甲酯反应生成碳酸甘油酯,同时释放出甲醇,如图1反应式(2)[14]所示,甲醇再进入反应(1)。反应(2)中甘油被转化,相当于消除了反应(1)的产物,促进反应向右移动,从热力学上提高了油脂的转化率。该体系的建立将传统甲醇和油脂之间的酯交换反应与甘油和碳酸二甲酯之间的酯交换反应结合起来,使两个酯交换反应有效偶合,实现同步制备生物柴油和碳酸甘油脂。与传统甲醇-油脂反应体系反应相比,一方面,碳酸二甲酯的加入能够与第一步酯交换反应中生成的甘油直接反应,促进平衡移动,避免传统方法靠提高甲醇用量促进反应平衡移动,大大减少甲醇用量,并且避免甘油副产物的生成;另一方面,碳酸二甲酯本身对甲醇-油脂体系有共溶作用,可以提高传质效率,并且碳酸二甲酯沸点高,常压下可以提高回流温度,从而提高反应速率。

图1 菜籽油-碳酸二甲酯-甲醇三组分体系的酯交换反应

2.2 CaO催化制备生物柴油反应条件的优化

2.2.1 甲醇用量对生物柴油产率的影响

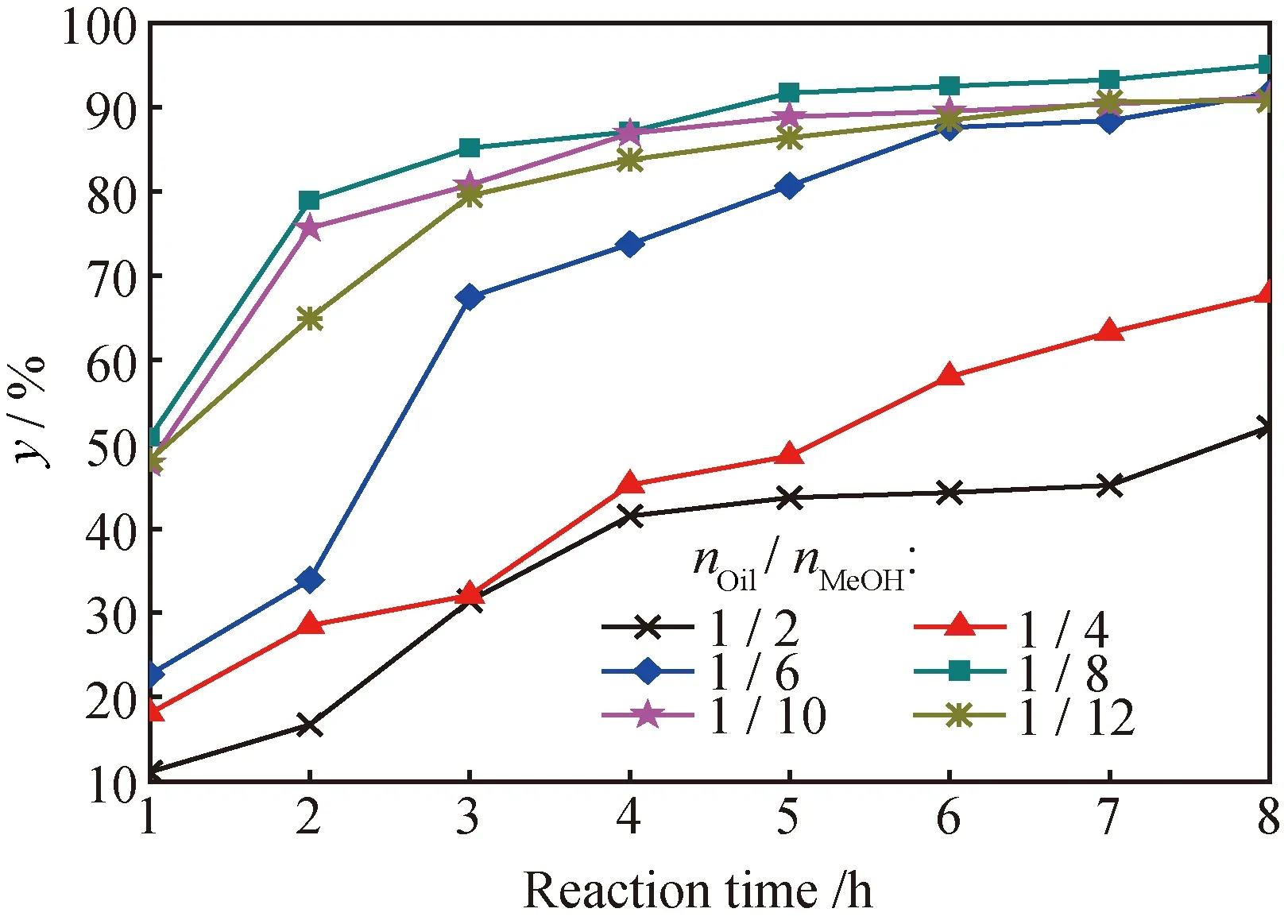

在CaO催化剂用量为质量分数15%、菜籽油/碳酸二甲酯摩尔比(nOil/nDMC)为1、回流条件下,考察了菜籽油/甲醇摩尔比(nOil/nMeOH)为1/2、1/4、1/6、1/8、1/10、1/12时酯交换反应的生物柴油产率,结果如图2所示。由图2可见,生物柴油产率随着甲醇用量的增大而增大,在nOil/nMeOH为1/8、反应8 h时,生物柴油产率达到最大值95.4%;继续增加甲醇用量,生物柴油产率反而降低。

图2 甲醇用量(nOil/nMeOH)对酯交换制备生物柴油的产率的影响

2.2. 2 碳酸二甲酯用量对生物柴油产率的影响

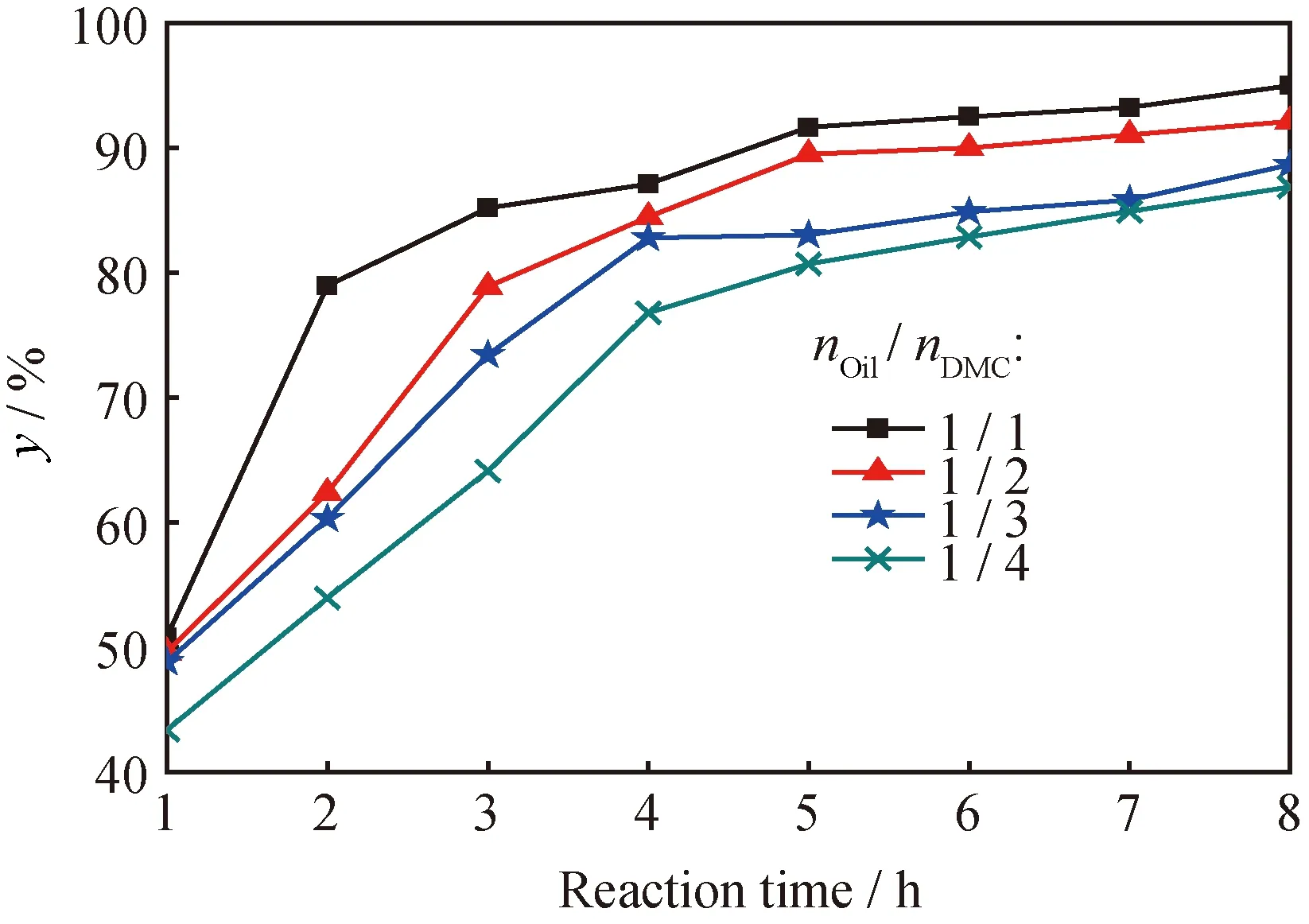

在催化剂用量为质量分数15%、nOil/nMeOH=1/8、回流条件下,考察了油/酯摩尔比(nOil/nDMC)为1/1,1/2,1/3,1/4时酯交换反应的生物柴油产率,结果如图3所示。由图3可见,在nOil/nDMC为1/1时,生物柴油产率已达到最大值;随着碳酸二甲酯用量增加,生物柴油产率由于稀释效应反而降低。

图3 碳酸二甲酯用量(nOil/nDMC)对酯交换制备生物柴油的产率的影响

2.2.3 催化剂用量对生物柴油产率的影响

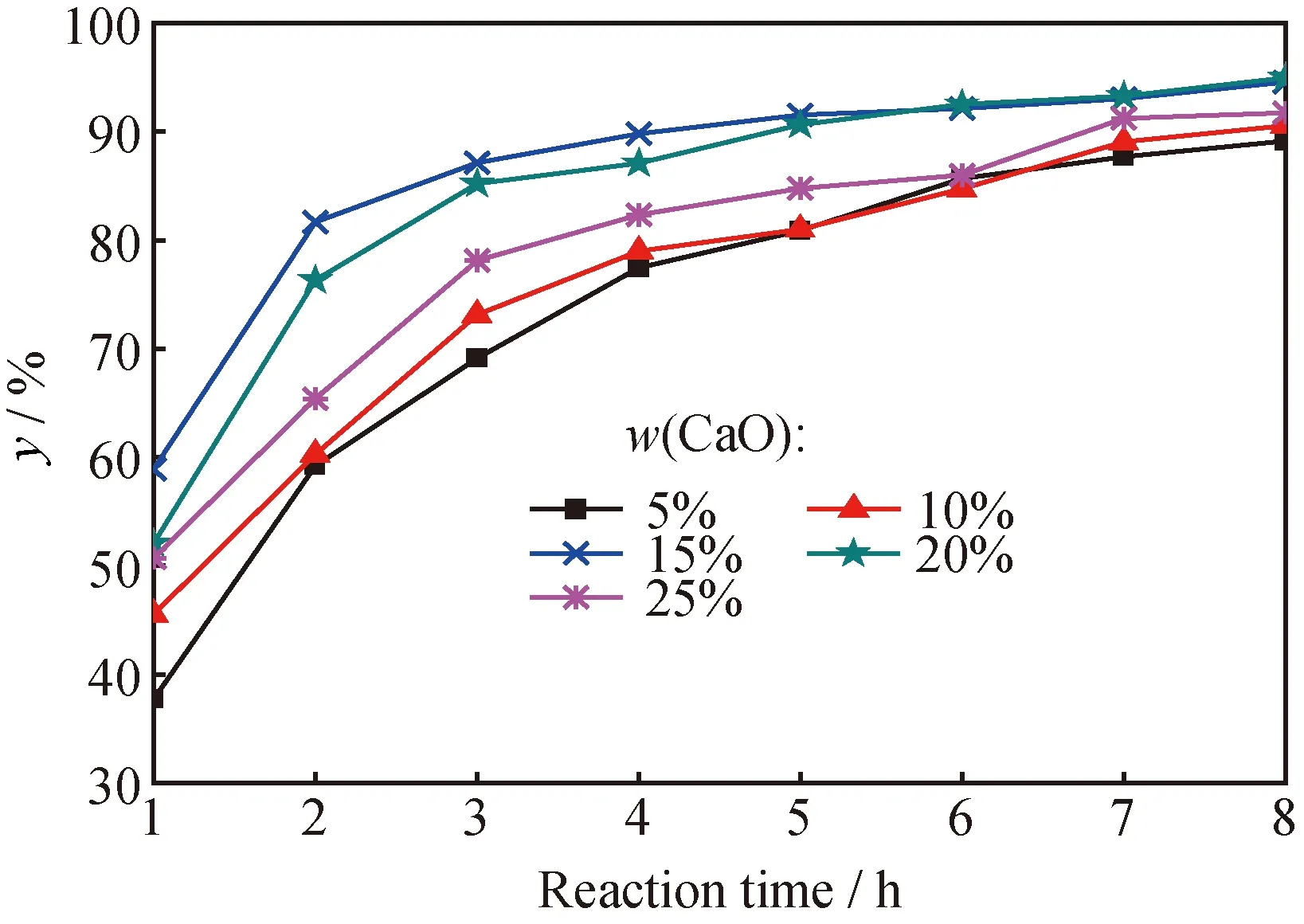

在其他反应条件不变的情况下,考察了催化剂用量对生物柴油产率的影响,结果如图4所示。由图4可知,当催化剂的质量分数在5%~15%范围,随着催化剂用量的增加,生物柴油的产率显著增加;而当催化剂质量分数从15%增加到20%时,生物柴油产率变化不大;继续增加催化剂用量,生物柴油产率反而有所降低,这主要是由于催化剂用量过大会造成一定的皂化反应和对生物柴油的过量吸附[15]。基于实际生产中的高效和降低成本的原则,选取最佳催化剂的质量分数为15%。

图4 催化剂用量(w(CaO))对酯交换制备生物柴油的产率的影响

2.3 改性CaO催化制备生物柴油

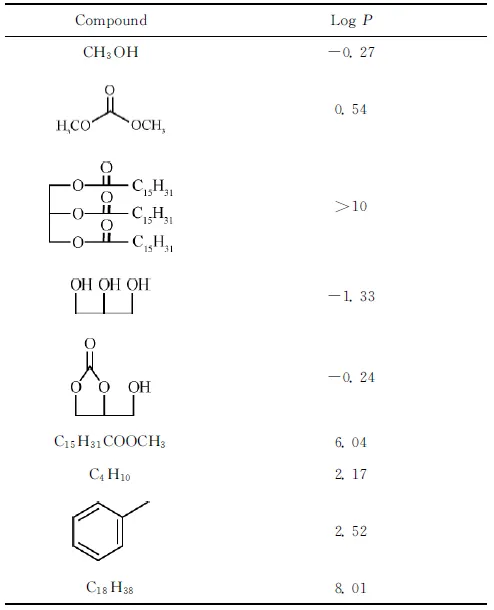

采用Chemdraw8.0对该反应中涉及化合物的极性(分配系数,LogP)进行了预测,结果如表1所示(其中用软脂酸甘油三酯和软脂酸甲酯代表油脂和生物柴油,用丁烷、甲苯、十八烷代替后续的改性剂)。由表1可见,含有羟基的甲醇、甘油和碳酸甘油脂的LogP值为负值属于典型的极性化合物,碳酸二甲酯的LogP<1属于亲水型化合物,软脂酸甘油三酯和软脂酸甲酯LogP>5,属于强疏水、亲油型化合物。由于催化剂CaO具有强亲水、疏油型表面,反应体系中的极性化合物和亲水型化合物容易吸附于催化剂表面而活化,而天然油脂由于极性与之差异较大,不易吸附,由此造成了反应效率较低的问题,即油脂向催化剂表面的扩散是影响反应效率的最主要因素。由以上分析可见,可以通过改善催化剂表面对油脂的吸附性能提高其催化效能。

2.3.1 不同种类和用量的硅烷化试剂改性CaO的催化酯交换反应性能

采用硅烷试剂为改性剂,通过化学键和的方法对CaO进行表面改性,改善其表面疏水性,并考察改性CaO催化制备生物柴油的性能。在上述优化反应条件下,采用不同种类和用量的硅烷化试剂改性的CaO催化酯交换反应,结果如图5所示。由图5可见,链状结构的表面改性剂比含有苯环的改性剂作用效果好,表面改性剂的链长对于改性CaO的性能影响很大,只有采用与反应物油脂结构相似的三氯十八烷基硅烷作为改性剂时才能最有效地提高反应效率,这也与表1中极性匹配结果相吻合。同时,表面改性剂的用量对改性CaO的催化性能也有很大影响,这主要是由于少量的表面改性剂不足以有效改善CaO表面的亲油性,但表面改性剂用量过大一方面会占据大量CaO碱性位点,另一方面会显著削弱CaO对大极性反应物的吸附使其催化活性降低。所采用的3种表面改性剂中,以三氯十八烷基硅烷改性CaO催化制备的生物柴油产率相对较高,当三氯十八烷基硅烷用量为0.1%时,生物柴油产率达到最高值。

表1 酯交换反应中涉及化合物的分配系数(Log P)

图5 不同种类和用量改性剂改性的CaO催化剂催化酯交换制备生物柴油的产率

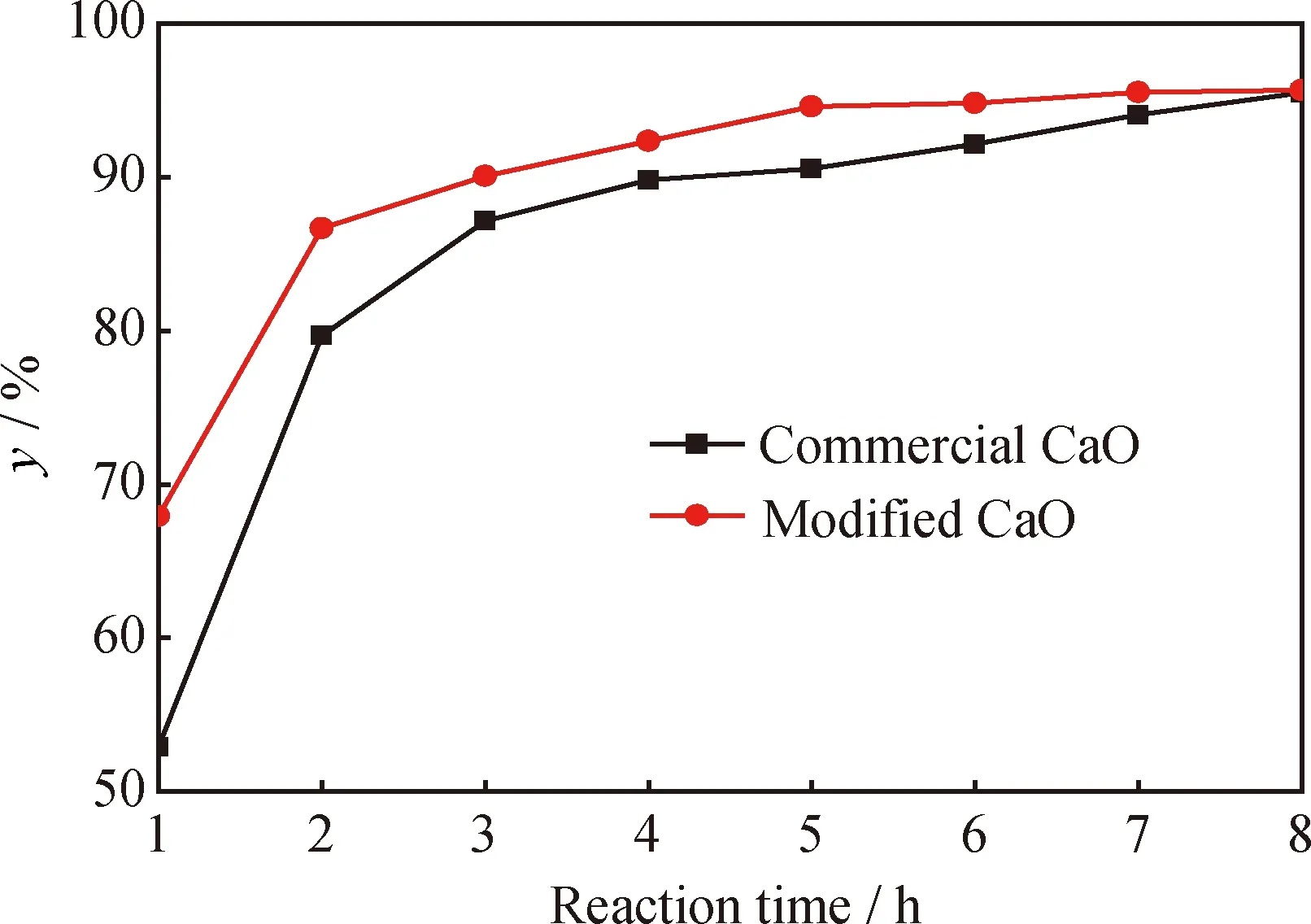

采用三氯十八烷基硅烷改性前后CaO催化制备生物柴油的产率对比示于图6。由图6可见,表面改性后的CaO催化性能优于未改性CaO,前者所得生物柴油产率在5 h达到94.5%,与未改性CaO催化反应8 h的产率相当,即缩短了3 h。这主要是由于所用的表面改性剂能够在CaO表面形成亲油疏水层,促进反应物向催化剂表面的扩散,提高了非均相反应体系中催化剂表面活性位的利用效率。

图6 改性前后CaO催化酯交换制备生物柴油的产率比较

2.3.2 反应体系的耐水性

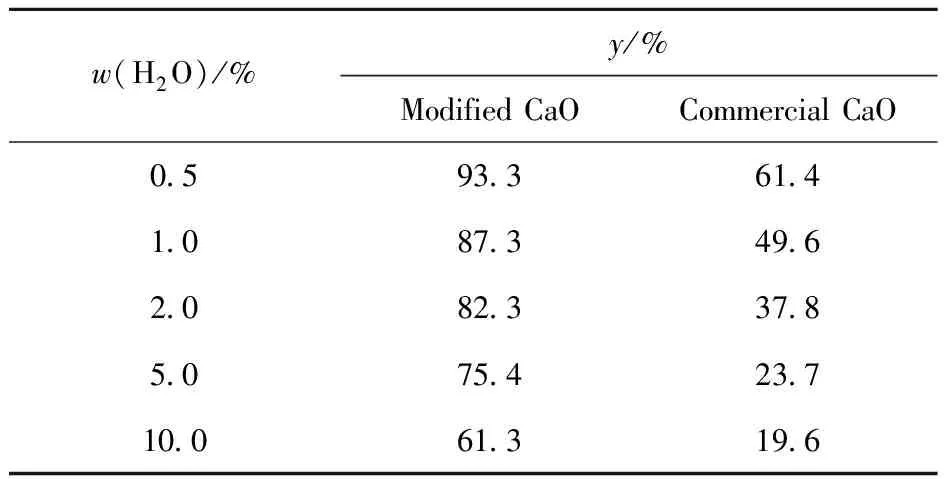

以0.1%三氯十八烷基硅烷改性CaO为催化剂,在上述最佳反应条件下考察了酯交换反应体系的耐水性,结果如表2所示。从表2可见,在反应体系水质量分数为2%时,改性CaO催化制备生物柴油产率仍能保持82%以上,而少量水已经造成普通CaO催化制备生物柴油明显降低。

表2 采用CaO和改性CaO催化酯交换反应的耐水性能

2.4 CaO和改性CaO催化剂的表征结果

2.4.1 吸湿性

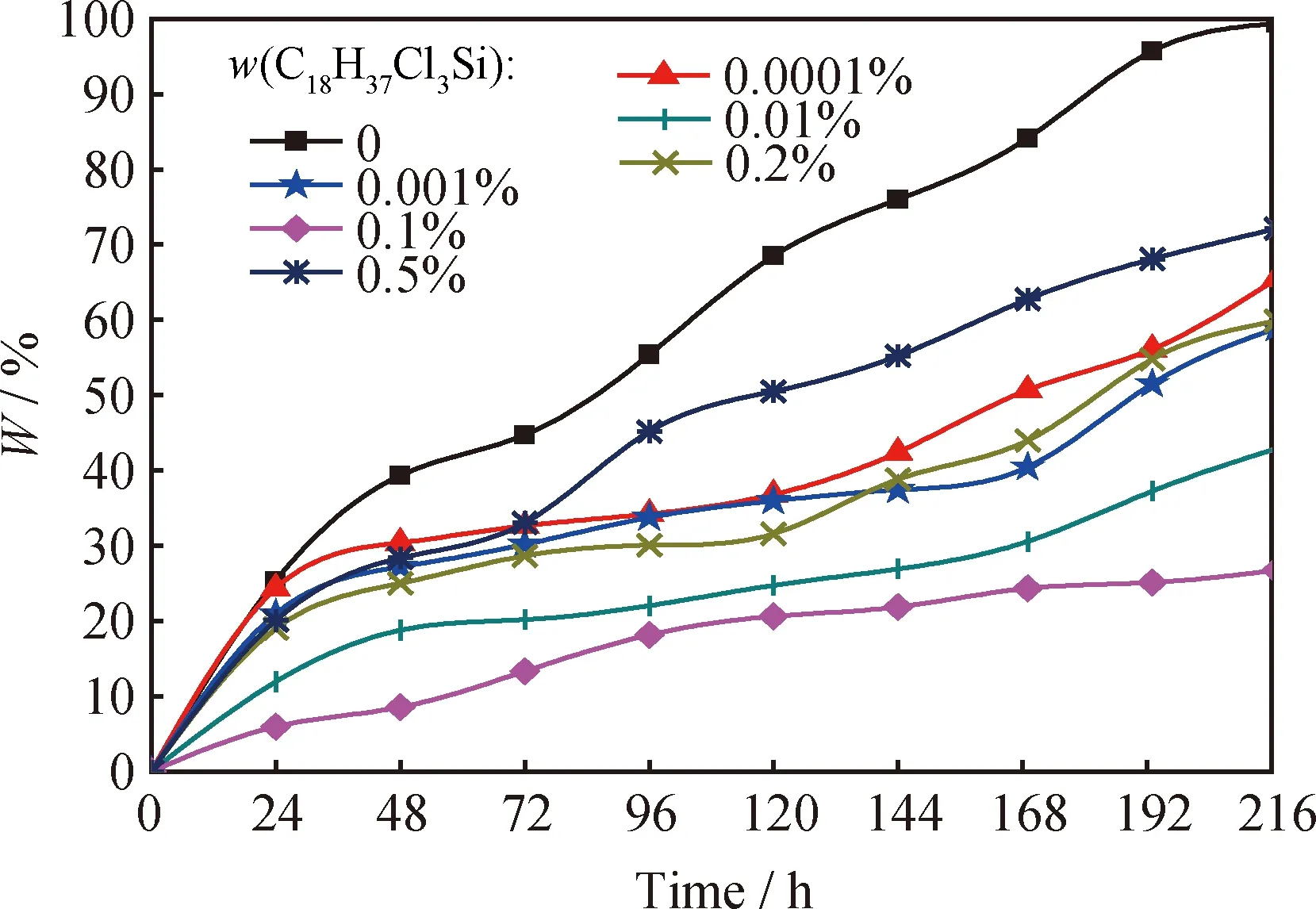

CaO自身具有很强的碱性,能够催化酯交换反应,但其对反应体系中的水极其敏感,少量的水就会导致失活。上述实验已经证实了改性CaO在催化制备生物柴油体系中的耐水性明显增强,为了进一步验证,考察了三氯十八烷基硅烷改性前后CaO的吸湿性,结果示于图7。由图7可见,改性CaO的吸湿率较未改性CaO的明显要低,三氯十八烷基硅烷用量对改性CaO吸湿率影响较大。随着三氯十八烷基硅烷用量增加,改性CaO吸湿率逐渐降低,当三氯十八烷基硅烷用量为0.1%时,120 h后改性氧化钙表面吸湿率仍然保持在20%以下。继续增加三氯十八烷基硅烷用量,改性CaO吸湿率出现上升趋势。随着表面改性剂用量的增加,CaO表面烷基相互缠绕,形成疏水层,从而提高CaO表面的疏水性,减少其表面造成的毒化;但是过多的改性剂会造成大量强吸水性CaCl的生成,加速CaO对水的吸收,致使其吸湿性增强。

图7 不同量三氯十八烷基硅烷改性的CaO的吸湿率(W)随时间的变化

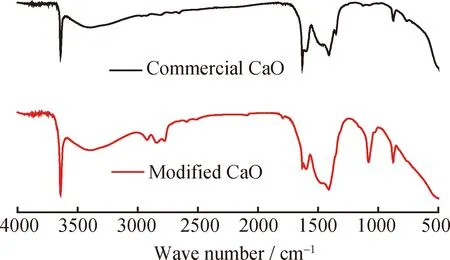

2.4.2 FT-IR表征结果

图8是0.1%三氯十八烷基硅烷改性CaO和CaO的FT-IR谱。由图8可见,改性前后CaO在3400 cm-1处均出现吸收峰,说明有部分CaO吸水转化为CaOH;与未改性CaO不同,改性CaO在2800~3000 cm-1以及1470 cm-1处出现了C—H的烷基特征振动吸收峰,并在1160 cm-1处出现了Ca—O—C的伸缩振动吸收峰,表明改性剂已经键合在CaO表面;改性前后CaO在1720 cm-1和1450 cm-1处均有羰基的特征吸收峰,说明实验中难以避免CaO吸附空气中的CO2形成了CaCO3。

图8 改性前后CaO的FT-IR谱

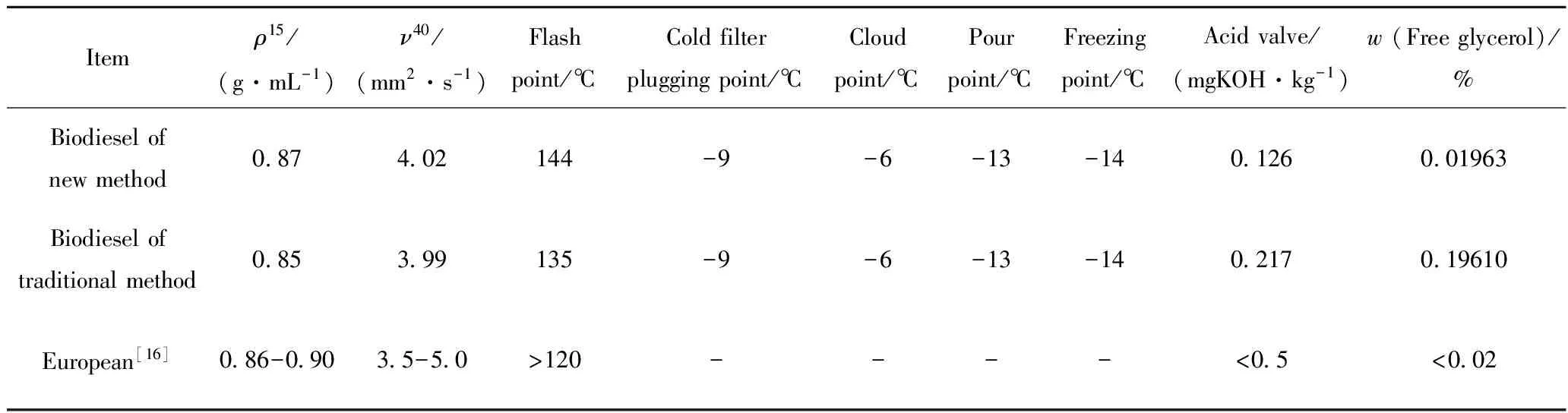

2.5 三组分酯交换反应制备的生物柴油的主要理化性质

对所制备的生物柴油主要理化性质进行了测定,并与传统甲醇-油脂酯交换反应制备得到的生物柴油进行了比较,结果列于表3。由表3可见,两种方法制备的生物柴油其各项性能指标均达到了欧洲柴油标准。本制备方法所得生物柴油中的游离甘油含量与传统方法经过分离处理的生物柴油中的游离甘油含量相当,由此可见,本制备方法能够有效地将传统酯交换制备生物柴油中产生的甘油转化,减少分离程序,并且避免残余甘油对燃料的负面影响。

表3 本方法和传统方法所制备的生物柴油的理化性质

3 结 论

(1)建立了CaO催化菜籽油-碳酸二甲酯-甲醇三组分酯交换法同步制备生物柴油和碳酸甘油酯的新方法;在催化剂用量15%、醇/酯/油摩尔比1/1/8、反应温度65℃、反应5 h的条件下,生物柴油产率可达94.5%。

(2)采用化学键合方法实现了对CaO的表面改性,改性后CaO表面亲油性增强,酯交换反应时间缩短3 h,并且在2%含水体系中,生物柴油产率仍能保持82%以上。

(3)本方法制备的生物柴油的各项性能指标均到达了欧洲柴油标准,且其中游离甘油含量与传统菜籽油-甲醇酯交换反应后纯化的生物柴油中的含量相当。

[1] 李琴. 酶法制备生物柴油新工艺及其高值化技术探索[D]. 武汉: 华中科技大学, 2010.

[2] 汤颖, 陈刚, 穆淑珍.生物柴油发展现状分析[J]. 世界农业,2010,(8): 10-12. (TANG Ying, CHEN Gang, MU Shuzhen. Analysis of development status of biodiesel[J]. World Agriculture, 2010,(8): 10-12)

[3] 汤颖, 马超, 顾雪凡,等. 制备生物柴油的固体碱催化剂研究进展[J]. 海南师范大学学报(自然科学版),2009, 22(3): 304-305, 338. (TANG Ying, MA Chao, GU Xuefan, et al. Advance in research of solid base catalysts for biodiesel synthesis[J]. Journal of Hainan Normal University (Natural Science), 2009, 22(3): 304-305, 338.)

[4] 靳福全, 刘秉爱, 李晓红,等. CaO/ZnO固体碱催化制备生物柴油及催化剂的表征[J]. 石油学报(石油加工), 2013, 29(1): 69-74.(JIN Fuquan, LIU Bingai, LI Xiaohong, et al. Synthesis of biodiesel catalyzed by solid base CaO/ZnO and characterization of CaO/ZnO[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2013, 29(1): 69-74.)

[5] TANG Ying, MENG Mei, ZHAN Jie, et al. Efficient preparation of biodiesel from rapeseed oil over modified CaO[J].Applied Energy, 2011, 88: 2735-2739.

[6] SEUNG W K, JONG H L. Biodiesel production by enzymatic process[J]. J Biotech, 2008, 136(1): 372-373.

[7] GORZAWSKI H, HOELDERICH W F. Transesterification of methyl benzoate and dimethyl terephthalate with ethylene glycol over superbases[J]. Appl Catal A: General, 1999, 179(1-2): 131-137.

[8] REDDY C, REDDY V, OSHEL R, et al. Room-temperature conversion of soybean oil and poultry fat to biodiesel catalyzed by nanocrystalline calcium oxides[J]. Energy & Fuels, 2006, 20(3): 1310-1314.

[9] YAN Shuli, LU Houfang, LIANG Bin. Supported CaO catalysts used in the transesterification of rapeseed oil for the purpose of biodiesel production[J]. Energy & Fuels, 2008, 22(1): 646-651.

[10] 殷福珊, 木村洋, 玛芮欧 帕格俐罗,等. 甘油深加工技术[J]. 日用化学品科学, 2008, 31(3): 30-34.(YIN Fushan, HIROSHI Kimura, MARIO Pagliaro, et al. Glycerin further processing technology[J]. Detergent & Cosmetics, 2008, 31(3): 30-34.)

[11] 孙树桢, 张丽平, 孟鑫,等. 无甘油副产生物柴油的组分分析及其燃烧性能[J]. 石油化工,2012, 41(3): 335-341.(SUN Shuzhen, ZHANG Liping, MENG Xin, et al. Analysis and combustion of biodiesel prepared by transesterification of palm oil without by-product glycerol[J]. Petrochemical Technology, 2012, 41(3): 335-341.)

[12] 郭萍梅, 黄庆德. 生物柴油中游离甘油和总甘油测定方法研究[J]. 粮食与油脂, 2003, 8: 41-42.(GUO Pingmei, HUANG Qingde. Study on analytical method of free glycerin and total glycerin in biodiesel[J]. Cereals & Oils, 2003, 8: 41-42.)

[13] 于萍, 肖凯, 许浩,等. 酯交换法制备生物柴油反应条件探索[J]. 沈阳化工学院学报, 2008, 22(3): 215-217.(YU Ping, XIAO Kai, XU Hao, et al. Reaction condition exploration of biodiesel production by transesterification of used frying oil[J]. Journal of Shenyang Institute of Chemical Technology, 2008, 22(3): 215-217.)

[14] 杜美美, 李秋小, 董万田,等. CaO催化制备碳酸甘油酯[J]. 精细石油化工, 2012, 29(2): 200-204.(DU Meimei, LI Qiuxiao, DONG Wantian, et al. Synthesis of glycerol carbonate catalyzed by CaO[J]. Fine Chemicals, 2012, 29(2): 200-204.)

[16] Biofuel Systems Group Ltd. Biodiesel Standards[S/OL].[2006-08-01]. http://www. biofuel-systems. com/specification. htm.

Tri-Component Reaction for Biodiesel Production Catalyzed by Modified CaO

TANG Ying1, SHEN Bo1, WANG Shanshan1, ZHOU Rui1, ZHANG Jie1, HE Mingyuan2

(1.CollegeofChemistryandChemicalEngineering,Xi’anShiyouUniversity,Xi’an, 710065,China;2.ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

A new method for simultaneous production of biodiesel and glycerol carbonate was established in atri-component reaction system of rapeseed oil-dimethy carbonate-methanol. According to the reaction results, the highest biodiesel yield, 94.8% was obtained at the optimal reaction conditions of catalyst dosage 15% (the mass of oil), the molar ratio of rapeseed oil to dimethy carbonate to methanol of 1/1/8, reaction time 8h and reaction temperature 65℃. Based on the analysis of the polarity of the related compounds in this reaction, commercial CaO was modified with silane agent in a chemical way. It was found that the reaction time to reach the highest biodiesel yield under same react conditions was greatly shortened by 3 h catalyzed by 0.1% octadecyltrichlorosilane modified CaO, compared to unmodified CaO. Furthermore, the water resistance of the reaction system by using modified CaO as catalyst was greatly improved, and over 82% yield of biodiesel could be still obtained even 2% water contained in the reaction system with the main properties meeting the European standard, while only 37.2% biodiesel yield obtained by using commercial CaO as catalyst. The characterizations of FT-IR indicated that the modifier connected with CaO surface chemically.

tri-component reaction; surface modification; calcium oxide; biodiesel

2014-08-04

国家自然科学基金项目(21306149)、陕西省教育厅科研计划项目(2013JK0646)和西安石油大学研究生创新基金项目(2013cx120735)资助

汤颖,女,副教授,博士,研究方向为非均相绿色催化与新能源开发利用;Tel:029-88382693;E-mail:tangying78@xsyu.edu.cn

1001-8719(2015)06-1301-08

TK6; TQ645

A

10.3969/j.issn.1001-8719.2015.06.008