CAXA电子图板链轮库的制作

赵俊天,李 瑜,包红刚

(兰州理工大学 机电工程学院,兰州 730050)

0 引言

链轮是链传动中的重要零部件,在链轮的生产中,有时需要利用软件绘制精确的链轮齿槽形状用于生成加工数据,例如利用数控立铣、数控火焰切割、等离子切割、线切割方法生产链轮时[1~4]就需要精确完整的链轮齿槽形状。三圆弧一直线型链轮在我国使用比较普遍,但齿槽形状复杂、参数较多[5],绘制其齿槽形状和端面齿廓时人工计算工作量大,并且会产生舍入误差和累计误差,导致绘图效率和绘图精度较低;当改变链轮部分参数时就需要重新计算相关数据并重新绘制链轮齿廓,给链轮生产带来诸多不便。本文以三圆弧一直线型链轮为例,给出其链轮库的制作方法。用此方法提取链轮明显地减少了设计人员重复计算的工作量,提高了绘图精度与效率。

1 绘制链轮齿槽形状和轴向齿廓

根据ASME B 29.100-2002标准绘制三圆弧一直线齿槽形状和链轮齿的轴向齿廓,在绘制图形时应注意以下三点:

1)绘制图形应尽量精确,以使在元素定义时得到较强的关联。

2)图符中的剖面线需要用参数化定位点,在画剖面线时,必须对每个封闭的剖面区域都单独用一次剖面线命令。

3)标注的尺寸在不影响参数化和提取的前提下应尽量少标,以减少后续数据输入的负担。有必要时标注孤立尺寸,用来添加链轮参数化时必要的参数名称。

1.1 绘制链轮齿槽形状

由于单个链轮齿槽关于轴线O1-O2对称,在此只绘制半个齿槽,如图1所示。制作完成链轮库后,完整链轮齿廓用CAXA电子图版的镜像和阵列功能可以得到。在绘制的三圆弧一直线齿槽图形中标注尺寸节距P、滚子外径Dr,由于链轮齿数N是可变参数,在此标注其为引出尺寸N,其余可以不用标注。

图1 三圆弧一直线链轮齿槽形状

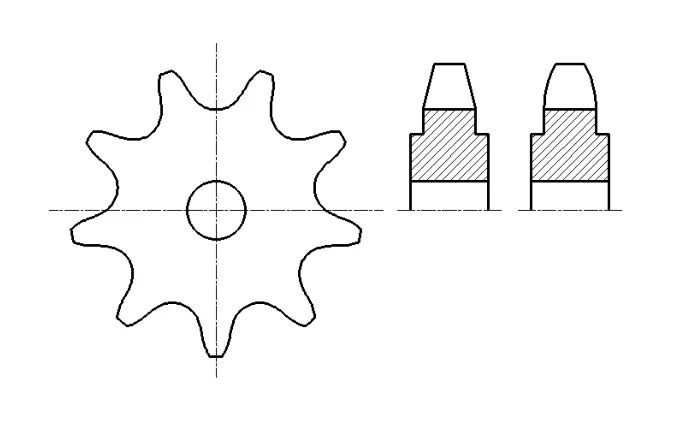

1.2 绘制链轮齿轴向齿廓

由于制作此链轮库的目的是考虑加工需要,所以在此只绘制单排链轮齿A、B型的轴向齿廓,如图2所示。组成该轴向齿廓的各部分尺寸近似地与链条节距保持一定的比例,关系如下:倒角深h≈0.5×P,倒角宽g≈P/8,倒角半径Rc≥P[6],在此绘制轴向齿廓时取等号。

图2 A型和B型齿链轮轴向齿廓

2 链轮主要尺寸参数化

由于三圆弧一直线型链轮齿槽形状复杂,参数较多,链轮入库时需要定义中间变量,把使用频率较高或较长的表达式用一个变量来表示,以简化参数化过程,还可以提高提取图符时的计算效率。输入的中间变量是尺寸变量和已定义的中间变量的函数,还可以定义独立的中间变量,其表达式单元格中的内容为空即可。链号就需要定义成独立的中间变量,以显示在链轮库的参数中作为用户选择链轮型号的依据,此型号链轮需要定义的中间变量如下[6~8]:

a:链号

表达式为空

b:分度圆直径PD

PD=P/sin(180/N)

c:齿顶圆直径OD

OD=P×(0.6+1/tan(180/N))

d:最大齿侧凸缘直径MHD

MHD=P×(1/tan(180/N)-1)-0.76

e:定位圆弧直径Ds

Ds=1.005×Dr+0.0762

f:定位圆弧角A

A=35+60/N

g:工作段圆弧中心角B

B=18-56/N

h:工作段圆弧中心坐标M

M=0.8×Dr×cos(A)

i:工作段圆弧中心坐标T

T=0.8×Dr×sin(A)

j:工作段圆弧半径E

E=1.3025×Dr+0.0381

k:弦yz长

yz=Dr×(1.4×sin(17-64/N)-0.8×sin(B))

l:齿顶圆弧中心坐标W

W=1.4×Dr×cos(180/N)

m:齿顶圆弧中心坐标V

V=1.4×Dr×sin(180/N)

n:齿顶圆弧半径F

F=Dr×(0.8×cos(B)+1.4×cos(17-64/N)-1.3025)-0.0381

o:极限弦齿高H

H=sqrt(F^2-(1.4×Dr-P/2)^2)

p:点y横坐标PyX

PyX=-E×cos(A-B)+M

q:点y纵坐标PyY

PyY=-E×sin(A-B)+T

r:极限齿顶圆半径L

L=(BD+Ds)×cos(180/N)/2+H

3 录入图符参数

在CAXA命令行中输入命令symdef,进入录入图符程序。根据系统提示拾取第一视图所有元素,还应将齿数N、节距P和滚子直径Dr这几个尺寸选取。系统提示输入第一视图的基点,基点的选择很重要,如果选择不当,不仅会增加元素定义表达式的复杂程度,而且在提取图符时的插入定位很不方便。在此选择O2点作为基点,如图1所示。接下来系统提示为视图中的尺寸设定一个变量名,用鼠标依次拾取上述尺寸,当一个尺寸被选中时,该尺寸变为高亮状态显示,在弹出的对话框中输入赋予该尺寸的变量名。变量名尽量与标准中采用的名称相同,以便于对照检查。用同样的方法指定第二视图和第三视图,完成后系统自动弹出“元素定义”对话框,如图3所示。在定义图符元素之前需在此对话框中添加中间变量,需要输入的中间变量第三节已给出(a-r)。中间变量输入完成后就可以在元素定义时利用这些变量名定义图符元素表达式,表达式是以视图的基点作为坐标系原点建立的。对于图形中的直线而言需要参数化直线的起点、终点坐标表达式;剖面线需要参数化定位点的坐标表达式,要保证该点随着链轮参数的变化始终在剖面的封闭区域之内,否则生成剖面线的区域将会出现错误;对于整圆而言需要参数化圆的圆心坐标、半径表达式;对于圆弧而言需要参数化圆弧的起点、终点、圆心坐标表达式,需要注意圆弧起点和终点是绕圆心沿逆时针方向排布的,圆弧半径是圆心与起点之间的距离。

图3 元素定义对话框

3.1 定义链轮齿槽形状

根据三段圆弧和一段直线的几何关系可以推导出各个几何元素参数表达式如下:

定位圆弧起点坐标:(-(1.005×Dr+0.0762)×sin(90-(35+60/N))/2,-(1.005×Dr+0.0762)×cos(90-(35+60/N))/2),终点坐标:(0,-(1.005×Dr+0.0762)/2),圆心坐标:(0 , 0)。

工作段圆弧起点坐标:(-(1.3025× Dr+0.0381)×cos(17+116/N)+0.8×Dr×cos(35+60/N),-(1.3025×Dr+0.0381)×sin(17+116/N)+ 0.8×Dr×sin(35+60/N)),终点坐标:(-(1.005× Dr+0.0762)× sin(90-(35+60/N))/2,-(1.005×Dr+0.0762)×cos(90-(35+60/N))/2),圆心坐标:(0.8×Dr×cos(35+60/N),0.8×Dr×sin (35+60/N))。

齿顶圆弧起点坐标:(-(1.3025×Dr+0.0381)×cos (17+116/N)+0.8×Dr×cos(35+60/N)-Dr×(1.4×sin(17-64/N)-0.8×sin(18-56/N)) ×cos(73-116/N),-(1.3025×Dr+0.0381)×sin(17+116/N)+0.8×Dr×sin(35+60/N)+Dr×(1.4× sin(17-64/N)-0.8×sin(18-56/N))×sin(73-116/N)),终点坐标:(-((P/sin(180/N)-Dr+1.005×Dr+0.0762) ×cos(180/N)/2+sqrt((Dr×(0.8×cos(18-56/N) +1.4×cos(17-64/N)-1.3025)-0.0381)^2-(1.4×Dr-P/2)^2))×sin(180/N),((P/sin(180/N)-Dr+1.005×Dr+0.0762)×cos(180/N)/2+sqrt((Dr×(0.8×cos(18-56/N)+1.4×cos(17-64/N)-1.3025)-0.0381)^2-(1.4×Dr-P/2)^2))×cos(180/N)-(P/sin(180/N)-Dr+1.005×Dr+0.0762)/2),圆心坐标:(-1.4×Dr×cos(180/N),-1.4×Dr×sin(180/N))。

由于直线段分别与工作段圆弧和齿顶圆弧相切,其起点和终点分别是工作段圆弧的起点和齿顶圆弧的起点,在此不再重复写出。

经中间变量替换后得到三圆弧一直线各几何元素的参数表达式如下:

定位圆弧起点坐标:(-R×sin(90-A), -R×cos(90-A)),终点坐标:(0 , -Ds/2),圆心坐标:(0 , 0)。

工作段圆弧起点坐标(PyX,PyY),终点坐标(-R×sin(90-A),-R×cos(90-A)),圆心坐标(M , T)。

齿顶圆弧起点坐标:(PyX-yz×cos(73-116/N),PyY+yz×sin(73-116/N)),终点坐标(-L×sin(180/N) , L×cos(180/N)-(BD+Ds)/2),圆心坐标(-W,-V)。

直线段yz起点坐标:(PyX-yz×cos(73-116/N),PyY+yz×sin(73-116/N)),终点坐标:(PyX,PyY)。

链轮齿顶圆、分度圆和齿根圆是同心圆,圆心坐标是 (0, -(BD+Ds)/2),半径分别是OD/2、PD/2和BD/2。滚子圆半径Dr/2,圆心坐标是(0 , 0),此圆没有必要在绘制的链轮齿廓中显示出来,在“条件”栏输入数值-1,用同样的方法定义链轮图形的中心线。

3.2 定义链轮齿的轴向齿廓。

链轮A型齿轴向齿廓由直线和剖面线构成,比较简单,参数化每段直线的起点、终点坐标和剖面线的定位点坐标即可。B型齿轴向齿廓由直线和圆弧构成,在此需要求解出直线和圆弧精确的交点坐标,否则生成剖面线时将会出现搜寻不到边界的错误提示。在此只给出该齿型对称轴左侧圆弧的表达式:起点坐标(P-t/2-(3)^(1/2)/2×P,P/2),终点坐标(-t/2,0),圆心坐标(P-t/2,0),右侧部分圆弧表达式只需变换左侧圆弧起点、终点、圆心横坐标的正负号即可。

3.3 变量属性定义

当几何元素参数化完成后,下一步将是“变量属性定义”,在此定义齿数N为系列变量和动态变量,其余不做定义。变量属性定义完成之后下一步出现“图符入库”对话框,如图4所示。用户可以在图符大类和图符小类组合框中为这一图符选择一个所属类,也可输入一个新的类名,然后在图符名称编辑框中输入新建图符的名称,例如在可此输入ASME B 29.100-2002。

图4 图符入库对话框

3.4 链轮属性编辑

根据实际需要添加链轮属性,例如添加链轮材质、标准代号、备注等详细信息以便查询。

3.5 完善数据库

在“图符入库”对话框中需要使用“数据编辑”将同标准下其他型号链轮参数输入到表格中。在打开的“标准数据录入与编辑”对话框中(如图5所示)可以看到齿数N后带有*号和?号,表示齿数N是系列变量和动态变量。单击字母N所在单元格,将弹出“系列变量值输入与编辑”对话框,该对话框中的齿数数值参照标准按从小到大的顺序输入并用逗号分隔,标准中非优先选用的数据可以用括号括起来。在单元格N下任一行输入的系列数据值为取值下限和取值上限,上下限之间用一个除数字、小数点、字母E以外的字符分隔,例如9~70。所有相关数据正确录入之后点击确认和完成,链轮库就添加到了CAXA图库中,调取链轮图符像调取其他标准件一样方便,如图6所示。考虑实际加工需要,在此制作的链轮库的齿槽形状齿顶圆弧终点至极限齿顶圆位置。图7是从上述方法制作的链轮库中提取的链轮齿槽形状经整理后得到的图形,该链轮参数(48A):节距P=76.2,滚子外径Dr=47.63,齿数N=9。

图5 标准数据录入与编辑对话框

图6 图符预处理对话框

图7 整理后完整的链轮齿廓与轴向齿廓

4 链轮齿槽形状检验

利用制作的链轮库提取该标准下其他参数的链轮进行齿槽形状尺寸检验,经计算并对比得出提取的链轮齿槽形状精度高度符合制作标准,可用于生成加工制造链轮的数据。

[1] 雷用涛.大链轮齿形数字化与数控加工[J].机械传动,2006(02):75-79.

[2] 王馈川,郭东远.数控火焰切割机制造链轮的探讨[J].金属加工,2012(4):57-59.

[3] 李彬,孔祥建.空气等离子切割与焊接在链轮制造中的应用[J]. 金属加工,2012(12):68-70.

[4] 孙英娟.基于线切割的大链轮加工技术的研究[D].吉林:吉林大学,2009.

[5] 王义行.链轮设计制造应用手册[M].机械工业出版社,1995.107-112.

[6] 成大先.机械设计手册[M].北京:化学工业出版社,2008.13(111-112).

[7] GB1244-85.传动用短节距精密滚子链和套筒链链轮齿形和公差[S].

[8] ASME B 29.100,Precision Power Transmission,Double-Pitch Transmission,and Double-Pitch Power,and Double-Pitch Conveyor Roller Chain,Attachments,and Sprockets,2002[S].