齿轮测量机热变形的控制方法

杨红芳,张 了

(1.西安工业大学 工业中心,陕西 西安 710021;2.陕西电力科学研究院,陕西 西安 710054)

齿轮测量机热变形的控制方法

杨红芳1,张 了2

(1.西安工业大学 工业中心,陕西 西安 710021;2.陕西电力科学研究院,陕西 西安 710054)

目前,齿轮测量机主要应用在恒温室内,随着科学技术的进步和测量需求的不断提高,将齿轮测量机应用到普通生产车间内将会成为现代机床发展的方向。当齿轮测量机应用到生产车间内时,在众多影响因素中,环境温度变化因素是影响最大的,会对其精度造成不可忽视的影响。本文通过对齿轮测量机机械部件热变形分析,得出了产生热变形的主要表现形式,同时结合现有关于减少机械机床热变形的方法和措施,提出了为防止齿轮测量机产生热变形而采取的有效控制方法。

环境温度;齿轮测量机;热变形;预防;控制

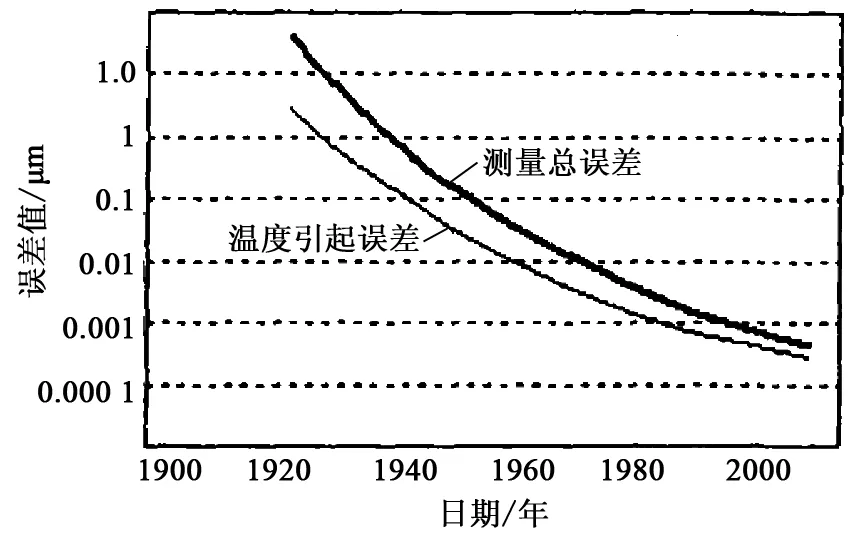

热变形是普遍存在的现象,也是影响机械精度的重要因数。随着科学技术的发展以及普通车间对测量要求的增加,将精密机床运用到普通车间已经成为现代发展的需求。根据相关资料的统计与分析,目前在常用仪器总误差中,热变形所带来的误差约占总误差的1/3,经过对其他误差源修正后,虽然仪器总误差将显著减小,但热变形误差所占的比例却上升到总误差的一半以上(见图1)。在精密加工中,热变形误差对加工精度的影响同样为人们所重视,热变形误差己占总误差的40%~70%[1-2]。由此可见,重视研究温度引起热误差对机械的影响,深入研究机械热变形理论与应用技术,可以有效减小与控制热变形误差,对精密加工、精密测试和机械设备的使用都具有重大的意义和良好的应用前景。

1 齿轮测量机热变形的来源

齿轮测量机热变形的热源可以分为内热源和外热源2种:内热源是齿轮测量机自身工作时所产生的热量,主要包括各轴向运动驱动电动机的发热、导轨之间的摩擦以及其他电驱动产生;外热源主要是由环境温度影响引起的,主要包括室内温度变化、季节性变化和昼夜温差的变化。

图1 温度引起误差同测量到的总误差关系

2 齿轮测量机热变形对精度的影响

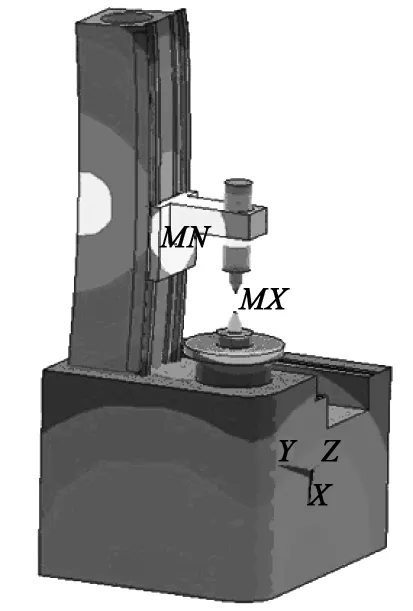

齿轮测量机的机械结构[3]参数主要包括上下顶尖跳动、上下顶尖同轴度、切向(T轴)导轨的直线度、径向(R轴)导轨的直线度、轴向(Z轴)导轨的直线度、T轴与顶尖连线的垂直度、R轴与顶尖连线的垂直度、T轴与R轴的垂直度、主轴旋转精度以及Z轴与上下顶尖连线的平行度。

当齿轮测量机所受的环境温度变化时,从上下顶尖的整体变形图(见图2)可以看出,齿轮测量机的各机械部件都向外膨胀,特别是上下顶尖,下顶尖处的变形量要比上顶尖处的变形量较大,同时在立柱与上顶尖连接处的变形量却较小。引起上述变形的主要原因是由于底座尺寸比较大,其内部温度场由于温度的升高而使吸收的能量不能很快地传递出去,导致了总体的变形量与上顶尖相比就较大一些;而对于上顶尖立柱与上顶尖来说,这些部件的尺寸相对较小,吸收的能量能够很快扩散出去,这样引起的变形量与底座相比不大。根据图2可知,在X向的变形量只影响齿轮测量机的上下偏移量,对同轴度没有影响,因而在此不予考虑X向的变形。

图2 上下顶尖整体变形图

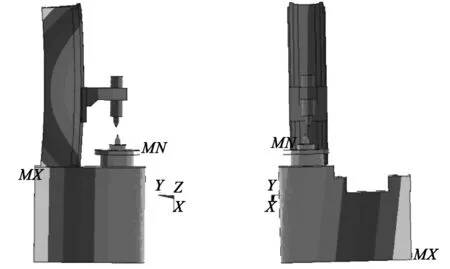

上下顶尖Y向和Z向的变形图如图3和图4所示。从图3中可知,上顶尖立柱发生弯曲而引起了上顶尖在Y向的伸长,从而造成了Y向的变形。根据对图3和图4的分析,造成齿轮测量机同轴度发生变化的主要原因是来源于上下顶尖在Y向和Z向的变形。

图3 上下顶尖Y向的变形图 图4 上下顶尖Z向的变形图

齿轮测量机受热变形的表现形式可以概括为下述几个方面。

1)线性位移变化。由于热量扩散后造成齿轮测量机的不同部件在不同方向上的移动,破坏了测量机的安装调试精度,同时也造成了工作台上的位置变化,从而导致测量精度误差。

2)同轴度变化。对于齿轮测量机来说,由于温度的变化,齿轮测量机的上顶尖立柱的变形,以及上顶尖的变形量与底座的变形量不同,使上下顶尖的同轴度发生了变化,而齿轮测量机的上下顶尖是用来固定工件的,当上下顶尖的同轴度发生了变化,在以后的测量过程中都会有误差的产生。

3)直线度变化。对于齿轮测量机来说,由于固定各轴的支架内部温度场分布不均匀,引起机械部件的结构部件发生变形,而由于各轴的支架平面发生弯曲,使运动部件移动时出现直线度的变化。

总之,齿轮测量机热变形后会改变工艺系统中各部件的相对位置,破坏了其相对运动的正确性,使测量机本身的精度降低。在现代机械设计和先进制造技术中,为保证精度,应采取措施防止和控制热变形,使误差减少到最低。

3 减少热变形的方法

根据上述对齿轮测量机机械部件变形表现形式的分析,为了防止由于温度变化而导致的精度变化的影响,提出了下述几个减少热变形的方法。

1)对于容易变形的部位加保护罩,可以减少热变形的影响,形成一个局部恒温空间。M.Donmez等[4]在2007年提出利用压缩空气来达到热平衡的新方法,该方法所需要用到的材料仅为一种廉价的、具有特殊形状和充满小缝的硅型管材,当压缩空气被注入这种管材时,由于康达效应,热耗会大大增加,从而使空气被迅速冷却。本文阐述了在模拟热源和加工中心环境的基础上评估和改进此种方法的试验流程。试验结果显示,该方法能够较容易地应用于现有的各种机械,并能显著减少热累积,是诸多非传统方法中的一种减少热效应误差的有效措施。

2)对于容易变形的部位,在不影响使用情况的前提下,采用低膨胀系数的材料来制造易于发热的重要零件,这样即使温度变化,所引起的热变形也很小,对设备精度的影响不会很大。Ikuo Tanabe等[5]在1986年提出利用与铸铁具有近似相同的线膨胀系数,但具有比较小的热传导率的环氧复合树脂混凝土,以这种复合结构为例子,在铸铁的车床及车头之间加入环氧复合树脂混凝土材料的板材,再研究该种车床的热变形情况,结果显示,主轴中心线和纵向方向之间的平行度变化比普通的完全由铸铁构成的机床小得多,而两者之间的相对位移则稍大于普通机床。德国蔡司(Zeiss)公司[6]还研发了一种CARAT的技术,即带涂层、抗时效的铝合金技术。它是在无时效的铝合金基体上,涂覆一层具有耐高温磨性能的陶瓷,利用它制作测量机的横梁与主轴,具有高的热传导特性,使温度梯度及由此引起的弯曲变形减小。

3)建立实际热变形模型,对热变形误差进行软件补偿和修正。研究人员主要是利用人工神经网络、热误差建模法、多元回归分析、动态仿真以及有限元差分方法来提高精度,消弱热变形。上述方法都经过实验验证,并且在很大程度上减少了热变形误差,提高了精度。杨建国等[7]在2009年结合以前所提出的神经网络模型,以不同结构和训练算法的反向传播(BP)神经网络为例,提出了一种数控机床热误差的最优线性组合建模方法,该方法是通过线性和的方式,综合了基于不同数学理论所建立的热误差模型,建立了最优线性组合神经网络。通过在一台CNC机床的实际加工验证该建模方法,试验结果表明,该方法不仅能够节省建模时间,同时大幅提高了所建立模型的预测精度,是一种性价比较高的建模方法。Z. Lin等[8]在2007年分析了关于加速度轴的热位移的问题,在以前回归方法的基础上,提出了采取复杂多元回归分析法来建立主轴热位移模型,在实际高速工艺上,该模型是为了预测每个时间段所引起的主轴热位移,在没有补偿时,主轴热位移引起的切削孔深最大误差值是62 μm,利用主轴位移补偿模型后,最大切削孔深最大误差值是4.62 μm,并且切削深度的平均误差是1.58 μm;因此,通过主轴热位移的补偿模型,能够有效提高机床精度。J. Zhu等[9]利用热误差建模方法合理地表示了热变形过程,并在热模态分析的基础上评估了机床的热变形,提供了深入了解机床热误差的现有类型和大小,这有助于确定与热误差相关的机床构件,并运用这些知识来决定温度传感器的位置。在整个热变形过程中,由占少数主导地位的热模态表示,然后由适当的热误差模型推导出描述的特定的热误差模型。该热误差的合理性通过仿真和试验进行验证,在文献[10]和文献[11]中,就几种数控机床的主轴系统热特性进行了有限元分析,得到了数控机床的主轴传动过程中温度场的分布以及温度对主轴变形的影响,为机床结构的优化提供了参考。

综上所述,方法1和方法2都是在机械部件上进行的修改,主要是材料的替换,这2个方法在机构设计不是很成熟的情况下应用比较广泛,相对机构设计已经很成熟的前提下,应用方法1和方法2,资金消耗比较大,经济性不是很好。相比而言,方法3易于实现,环境要求不高,经济性好,但应准确获知设备或零部件的热变形规律,建立数学模型;因此,根据目前齿轮测量机的发展状况,选择方法3更实际,更合适。

4 结语

根据齿轮测量机热变形结果图,分析了齿轮测量机热变形的主要表现形式,通过总结机械及仪器行业常采用减少热变形的方法,比较各种方法的优缺点,提出了适合齿轮测量机减少热变形的有效办法,为进一步分析热变形方法奠定了基础。

[1] Bryan J B. International status of thermal error research[J].Keynote Paper Annals of the CIRP,1990,39(2):645-656.

[2] Weck M, Mc K P. Reduction and compensation of thermal error in machine tools[J].Annals of the CIRP.1995,44(2):589-598.

[3] 陈涛,李平,王建华,等.CNC齿轮测量中心机械结构研究[J]机电产品开发和创新2009,22(5):132-133,121.

[4] Donmez M, Hahn M, Soons J. A novel cooling system to reduce thermally-induced errors of machine tools[J]. Annals of CIRP,2007,56(1):521-524.

[5] Ikuo T, Koji T, One approach to reduce thermal deformation of machine tool[J].Dept. of Mechanical Engineering, Technological University of Nagaoka, 1986: 111-116.

[6] 吴建国.测量机的热变形误差分析[J].应用技术与实践,2007(9):22.

[7] 闫嘉钰, 杨建国.数控机床热误差的最优线性组合建模[J].上海交通大学学报,2009, 43(4):633-637.

[8] Lin Z, Chang J. The building of spindle thermal displacement model of high speed machine center[J]. International Journal of Advanced Manufacturing Technology, 2007, 34:556-566.

[9] Zhu J. Robust thermal error modeling and compensation for CNC machine tools[D]. Michigan: University of Michigan,2008.

[10] 彭文,洪有为.五坐标龙门加工中心主轴系统热特性的数值分析[J].设计与研究, 2005(8):1-2.

[11] 王金生,姚春燕,彭伟. XK717数控铣床主轴系统热的特性分析[J].机床与液压, 2005(4):16-17.

责任编辑马彤

TheControllingMethodofThermalDeformationofGear-measuringMachine

YANG Hongfang1,ZHANG Liao2

(1.Industrial Training Center,Xi′an Technological University,Xi′an 710021,China;2.Shaanxi Electric Power Research Institute, Xi′an 710054, China)

The gear measuring machine is mainly used in thermostatic chamber with technological advancements and measurement requirements. It will be a development direction of machine tools that gear-measuring machine will be used in workshop.When the gear-measuring machine is applied to workshop, environment temperature change is the biggest in all influence factors, which affecting the accuracy of the instrument, and can not be ignored. In this paper, through analyzing the deformation of the gear-measuring machine mechanical parts, and we can obtain form of thermal deformation. At the same time, combining the existing methods and measures about reducing the machine tool thermal deformation, put forward the control method of the thermal deformation of gear-measuring machine.

environment temperature,gear-measuring machine,thermal deformation, controlling,prevention

TH 39

:B

杨红芳(1984-),女,助教,主要从事机械及机械电子等方面的研究。

2014-12-04