切向车铣工件表面粗糙度的试验研究

冯佳彬, 王 凡,李新勇

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

切向车铣工件表面粗糙度的试验研究

冯佳彬, 王 凡,李新勇

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

车铣技术是近年来机械加工领域研究的热点问题之一,也是未来高速切削发展的一个重要方向。切向车铣是一种重要的车铣加工方法,在实际生产中,选择一个合理的切削加工参数,对改善工件已加工表面质量,提高加工精度,减小不必要的损耗,具有重要的现实意义。本文通过对切向车铣工件表面粗糙度的试验研究,及绘制切向车铣加工参数对表面粗糙度影响的变化曲线,得到切削参数对工件表面粗糙度的影响规律,不仅为实际加工生产中选择合理的工艺参数,提高工件表面质量提供了依据,而且进一步丰富了车铣理论。

切向车铣;表面粗糙度;正交试验

在实际生产过程中,切削参数的选择直接关系到工件的加工表面质量,是工件表面粗糙度大小的重要影响因素。合理选择主轴转速、切削用量及刀具,不仅能有效提高工件的加工精度,而且还能有效降低生产成本,提高加工效率。

切向车铣是车铣加工中一种较新的切削加工方法[1]。在切削加工过程中,刀具切削刃平面与工件加工表面相切,且加工过程中只有螺旋刃参与切削,端面刃不参与切削。切向车铣以工件和刀具的旋转为主要运动,同时刀具沿工件轴线方向做轴向进给运动。在切削深度一定的情况下,铣刀的进给运动一般为轴向进给,而很少采用径向进给运动。切向车铣运动示意图和加工铝合金棒料的实际加工过程如图1和图2所示[2]。

图1 切向车铣运动示意图

图2 加工铝合金棒料过程

1 正交试验方案设计

在切向车铣加工中,已加工表面粗糙度受很多因素的影响。本试验主要研究切向车铣加工中,切削参数对工件已加工表面粗糙度的影响。利用正交试验法,以已加工表面粗糙度Ra为试验指标,以铣刀转速nc、工件转速nw、铣刀轴向进给量f和切削深度ap为试验因素,因素水平表见表1。

表1 因素水平表

2 试验材料及设备

1)试验材料。试验材料为铝合金棒料2A11,其直径为90 mm,长度为60 mm。2系列铝合金为铝-铜-镁系中的典型硬铝合金,其成分比较合理,综合性能较好。该合金广泛用于飞机结构、铆钉、卡车轮毂、螺旋桨元件及其他多种结构件。 其化学成分见表2。

表2 铝合金2A11的化学成分(质量分数) (%)

2)试验机床。试验机床为日本Mazak公司的 INTEGREX 200Y车铣复合加工中心,控制系统为日本FANUC系统,主轴功率为18.5/15 kw,旋转刀具主轴功率为7.5 kw,转速为6 000 r/min。

3)试验用刀具。试验用刀具为硬质合金涂层立铣刀,刀具长度为100 mm,切削刃长度为40 mm,齿数为4,直径为16 mm。

4)试验所用测量仪器。试验用粗糙度测量仪器为时代TR100袖珍式表面粗糙度测量仪[3]。

3 正交实验数据的测量

本次试验是在一次装夹条件下,根据设计的正交试验方案,通过改变不同的切削参数,连续完成16组数据的加工。根据加工材料的长度,每次加工长度设为30 mm。通过改变不同的铣刀转速、工件转速、切削深度和铣刀轴向进给量,获得16组不同的切削数据。所得试验数据见表3。

表3 切向车铣加工铝合金棒料试验数据表

4 试验参数对表面粗糙度的影响

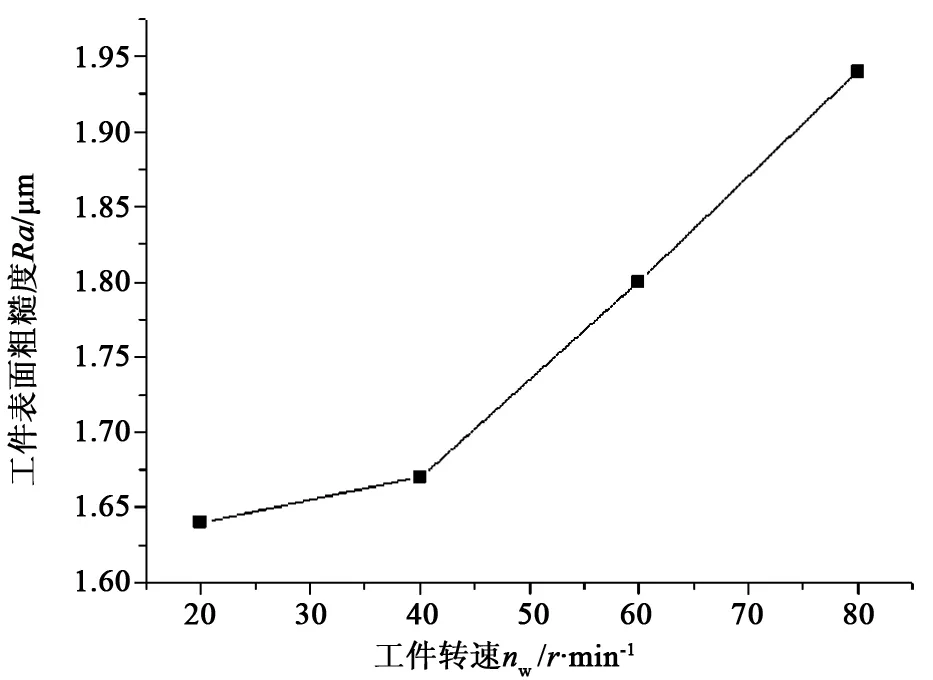

建立试验参数铣刀转速nc、工件转速nw、铣刀轴向进给量f和切削深度ap与表面粗糙度Ra的关系图形,如图3~图6所示。

综上所述,可得到切向车铣加工中,切削参数对工件表面粗糙度的影响规律如下。

1) 随着铣刀转速的提高,工件表面粗糙度逐渐减小,当铣刀转速提高到一定值后,工件表面粗糙度急剧增大。

图3 铣刀转速对工件表面粗糙度的影响

图4 工件转速对工件表面粗糙度的影响

图5 铣刀轴向进给量对工件表面粗糙度的影响

图6 切削深度对工件表面粗糙度的影响

2) 随着工件转速的提高,工件加工表面粗糙度逐渐增大。

3) 随着铣刀轴向进给量的逐渐增大,关系曲线成上升趋势,工件表面粗糙度逐渐增大,当轴向进给量增大到一定值时,工件表面粗糙度出现拐点。

4) 在切向车铣加工过程中,随着切削深度的逐渐增大,工件表面粗糙度逐渐减小。在实际生产中,当工件毛坯直径与目标直径相差很小时,切削深度的影响可以忽略。

[1] 杨大卫. 切向车铣运动建模及理论表面粗糙度的研究[D].沈阳:沈阳理工大学, 2010.

[2] 贾春德,姜增辉. 车铣原理[M].北京:国防工业出版社,2003.

[3] 张柏霖,杨庆东,陈长年. 高速切削技术及应用[M].北京:机械工业出版社,2002.

责任编辑马彤

ExperimentalResearchonSurfaceRoughnessoftheWorkpieceaboutTangentialTurn-milling

FENG Jiabin,WANG Fan,LI Xinyong

(School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China)

In recent years, turn-milling has become one of the hottest question in Mechanical processing and it is the important developing direction in the future. Tangential turn-milling is one of the important methods of turn-milling. In actual production, a reasonable selection of cutting parameters can improve the level of machined surface quality, improve processing accuracy and reduce unnecessary loss, which has the important practical significance. Through the experimental research on surface roughness of the workpiece about tangential turn-milling, the paper draws the changing curve of the affect of tangential car milling parameters on surface roughness, and the laws of cutting parameters on the surface roughness of the workpiece are obtained, which can not only provide basis for the reasonable selection of processing parameters and improving the surface quality of the workpiece in the actual production, but also can further enrich the theory of the turn-milling.

tangential turn-milling,surface roughness,orthogonal test

TG 501

:A

冯佳彬(1990-),男,硕士研究生,主要从事高速切削、建模及仿真等方面的研究。

2014-10-09