基于16位单片机的摩托车发动机控制系统开发

朱忠振,张振东,孙 猛

(上海理工大学 机械工程学院,上海 200093)

摩托车发动机是摩托车系统中的关键部件,其性能的好坏直接影响燃油消耗和排放污染[1]。目前,电控技术不断发展,电控产品可靠性提高、成本大幅度下降,采用电控系统解决发动机的排放问题已成为现实的技术方案。单片机控制具有精密性、实时性、可靠性,其在发动机电控系统中已成为核心部件[2]。本文以某型125 mL单缸发动机二冲程化油器发动机为开发对象,设计摩托车发动机电子控制系统,并通过试验对所开发控制系统的控制效果进行验证。

1 电控系统设计和改装方案

1.1 结构设计及改装方案

对原化油器发动机进行电喷化结构改进,主要对燃油供给系统、进气系统和点火系统进行了改进设计,在此基础上完成传感器、微处理器的选型以及执行器的匹配设计。根据发动机系统功能,电控系统硬件设计包括供油系统、进气系统、点火系统以及控制单元。其中硬件包括传感器、调理电路、16位单片机主控芯片、供电电路、传感器信号处理电路、执行机构控制电路等多个模块。

采用有回油的燃油供给方式,为电喷系统提供精确的燃油控制;改变原有机械式点火方式,用先进的IGBT晶体管式微机点火方式;发动机的进气量用速度–密度法对其测量;匹配并安装电喷发动机系统所必须的传感器类型;采用氧传感器配合三元催化器的空燃比闭环控制方案;改装节气门体,利用电子节气门控制节气门的开度;电喷改装过程中,对电子节气门、进气温度传感器、进气压力传感器、发动机温度传感器、电控喷油器、电动燃油泵、节气门位置传感器、氧传感器、发动机转速传感器、三元催化器等传感器安装,所设计的改装后电喷发动机系统结构如图1所示。

图1 改装后电喷发动机系统结构

1.2 控制系统电路设计

控制系统电路由传感器输入信号处理电路、主控芯片、执行器输出信号处理电路以及电源管理、上位机通讯等辅助电路组成,是控制系统软件系统存储的载体和控制程序运行的平台[3]。

1.2.1 传感器信号处理电路设计

传感器输出信号不能直接被采集设备读取,需要进行放大滤波、隔离等调理后,送入微机进行数据采集。节气门位置信号电路,选用的是线性量输出型节气门位置传感器,该传感器实质上相当于一个滑动变阻器,由于传感器两端供电电压为5 V,所以主控芯片可以直接采集该信号,并经模数转换成为有效参数。发动机温度信号电路,选用的是负温度系数发动机温度传感器,该传感器实质上相当于一个自身可变电阻,其自身电阻值随被测体的温度上升而下降。进气压力信号电路,选用的是压敏电阻型进气压力传感器,该传感器自身电阻随外界压力变化而变化,可以简化为一个滑动变阻器。氧传感器信号电路,选用加热型氧化锆式废气氧传感器,该传感器正常工作过程中根据废气中氧含量的不同输出0~1 V电压。曲轴转速传感器信号电路,选用磁电式曲轴转速传感器,该传感器信号为发动机控制系统提供曲轴的运行转速信息,同时还与进气压力传感器共同作用,判断发动机的工作冲程。油门位置传感器的工作原理与节气门位置传感器的工作原理相同。进气温度传感器的工作原理与发动机温度传感器的工作原理相同。

1.2.2 执行器控制电路设计

发动机控制单元喷油、点火模块选用了Freescale技术公司专门为小型发动机管理系统开发的喷油、点火集成芯片MC33812;氧传感器加热控制电路,加热氧传感器加热电阻丝时,需要较大的输出电流,设计驱动电路使主控芯片达到该电流输出要求,选用驱动芯片IRF7341设计氧传感器加热电路;电动燃油泵工作中也需要较大的驱动电流,需要设计同样驱动模块。节气门电机控制电路,节气门控制电机选用了伺服电机进行控制,设计向其发送PWM控制信号电路。

2 软件程序设计

软件程序是电喷发动机控制系统的灵魂和中枢神经,其利用传感器采集的发动机实时信号,通过不同的控制逻辑和算法,最终控制执行器执行相应的控制操作,驱动发动机运行。控制软件影响着响应速度、控制精度和稳定性[4]。

2.1 控制系统软件原理

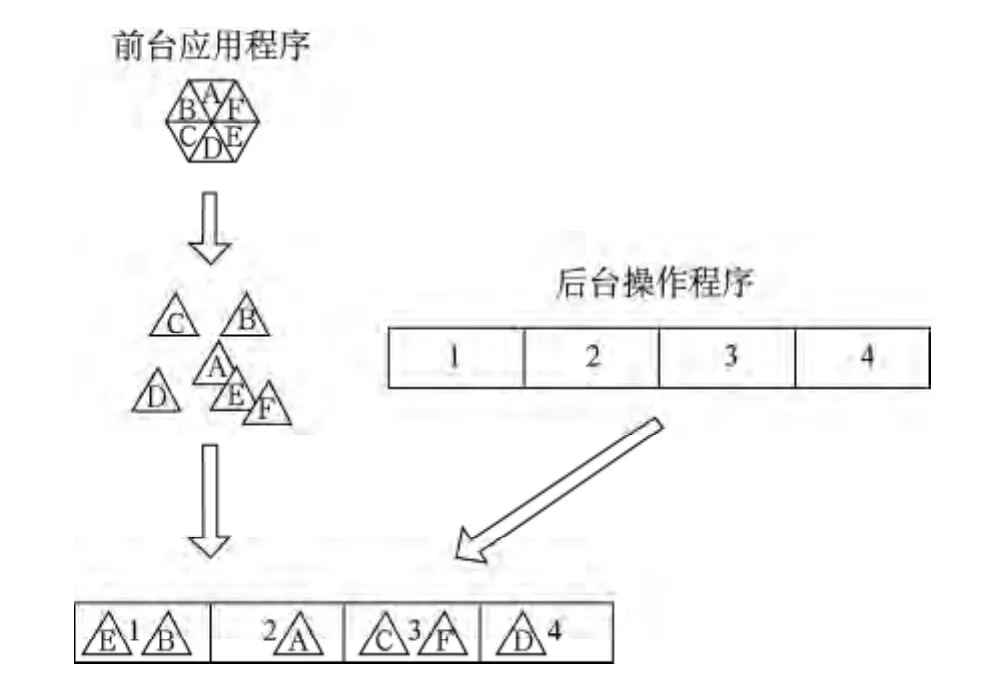

控制系统软件程序采用经典的前后台程序设计方法,后台软件为操作系统,是基于时间片管理的方法进行设计,是应用程序的运行平台;前台软件为应用程序,是基于中断响应的方法进行设计,它是控制发动机运行的具体程序[5]。前台程序原理图如图2所示。

2.2 控制系统软件程序

图2 前台程序原理图

软件设计充分利用了Freescale单片机丰富的硬件资源,采用模块化设计技术和实时多任务控制机制。程序以模块形式存在,各模块间具有独立功能,模块间影响小,方便进行单独调试,寻找问题所在。程序可以直接扩充。实时性要求较低的任务放在主程序中执行,主要包括发动机运行管理、控制量计算、故障诊断及通信管理等高层功能。实时性要求较高的任务则由相应的中断程序执行,主要有数据采集控制、喷射时序控制、喷油驱动控制、点火驱动控制、通信接口等底层的硬件驱动功能。数据采集、喷油控制、点火控制、串行通信和系统高层管理等多个任务均按各自的执行频率独立运行。高层功能模块与底层功能模块通过RAM连接。

2.2.1 前台应用程序设计

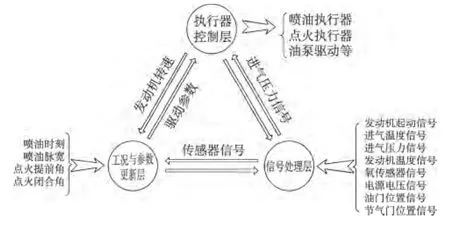

前台应用程序包括发动机运行所需要的信号采集与处理、执行机构的输出与控制等,是电喷发动机运行最直接的控制程序。整个软件程序划分为驱动层程序和算法层程序,三个主要的子模块包括信号处理层、工况与参数更新层和发动机驱动层。其中信号处理层和执行器控制层子模块可以认为是驱动层次,而工况与参数更新层则可以认为是算法层次,其结构与相互之间的逻辑关系如图3所示。

图3 前台应用程序总体框架

2.2.2 MAP数据查询与估计算法

发动机的MAP图是在各种工况下所需的点火控制曲线图,通过一系列传感器,来判断发动机的工作状态,在MAP图上找出发动机在此工作状态下所需的点火提前角,按此要求进行点火。然后根据爆震传感器信号对上述点火要求进行修正,使发动机工作在最佳点火时刻。

设计软件程序时,采用二分法来搜索实时的发动机工作状态。二分法查找又被称为折半查寻,这是一种效率较高、实现容易的数据查找方法[5]。其基本的思想是:首先确定该数据区间的中间位置;然后将需要查找的值K与中间值M进行比较:如果数据相等,则查找成功,如果数据不匹配,根据需要查找的值与中间值的大小,确定新的查找区间,继续按照二分方法查找,具体的程序流程如图4所示。

(1)如果M>K,则由表的有序性可知大于M的值也均大于K。因此,可以确定新的查找区间为小于M的部分,即M的左子区间,再依照二分法在新的区间内查找与目标值K相近的数值。

(2)类似的,如果M<K,则要查找的K必在中间值M的右侧数据中,即新的查找区间是M的右子区间。

图4 二分法程序流程图

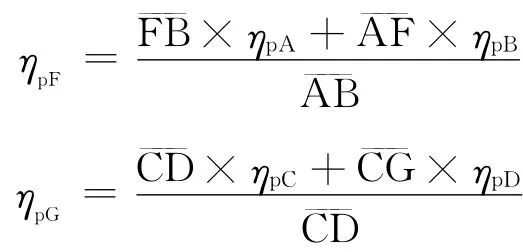

二分法虽然方便、快速,但是这种方法只能够查询已标定的工况节点的充气效率数据,对于非工况节点,无法获得其相对应的值。对于这一问题,本文引入了另一种算法——四点插值算法。针对不在特定工况点上的数据,本文采用了被测点周围4个节点的数据进行二次线性插值来计算该非标定工况点的数据。四点插值方法是一种快速、准确的数据估算方法,它是一种线性估测手段,适合于计算机对数据的处理。其原理如图5所示,当知道被估测值附近的四个已知点的数值后,首先利用其中两点,做线性一次方程,求出与被估测点相同横坐标的两点数据。再利用这两点,通过线性插值求得与被测点相同的纵坐标,最终获得被测点的数据。

例如,图5中E工况点的充气效率ηpE无法通过二分法得到,即可以按4点插值法通过以下几个步骤计算求得:首先在转速恒定的条件下,利用二分法查表取得的充气效率值,通过第一次线性插值,求得:

图5 四点插值算法原理图

在求出与E点相同进气压力、不同转速的F、G两点的充气效率ηpE、ηpG后,调节进气压力恒定、转速不同,进行第二次线性插值,最终得到:

通过以上两种算法,本文解决了软件程序中针对MAP图数据的查询与计算问题,为电喷发动机控制系统提供了准确的控制参数[5]。

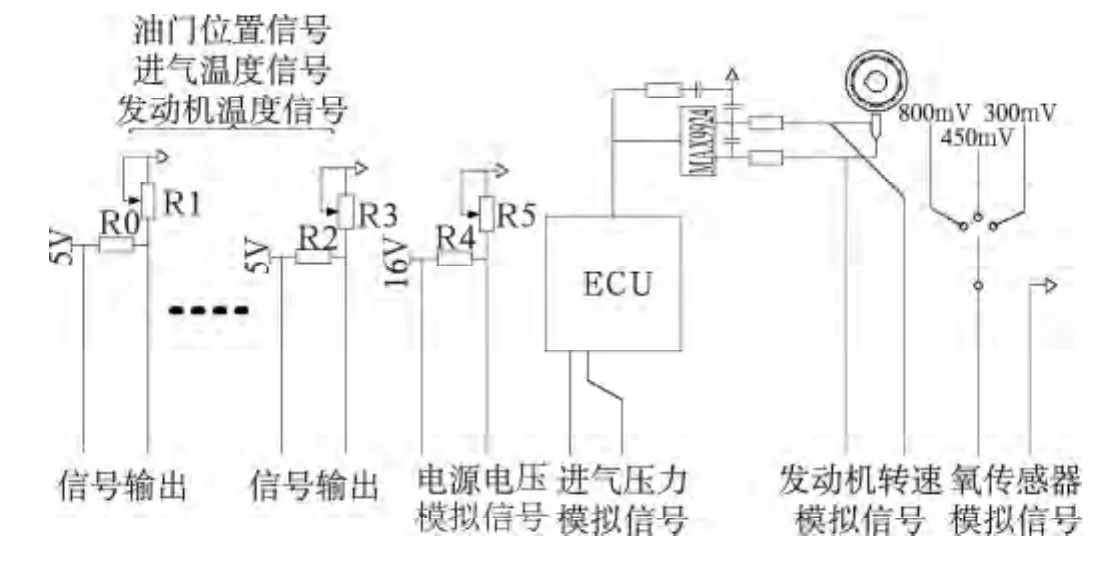

3 试验验证

根据采用的传感器信号变化的特点,设计了一套针对控制单元目标功能进行验证的传感器信号模拟发生器,如图6所示。它可以模拟发动机正常运行过程中各传感器产生的信号,控制单元采集这些仿真信号后控制喷油、点火等执行器,以此来验证控制系统的各项功能是否达到预期目标。传感器信号模拟发生器共模拟了7种传感器的信号输出。其中,发动机温度、进气温度、油门位置、电源电压均采用电位计模拟传感器信号,而对于曲轴转速信号则利用电机带动信号齿盘来模拟该信号。进气压力信号的变化基于转速,即曲轴每旋转两周输出一个周期的进气压力模拟信号。因此,在进气压力信号的模拟中,根据信号齿盘的转速,在发动机吸气冲程阶段信号发生器内部芯片快速的输出随进气压力变化的仿真信号。氧传感器输出信号作为控制系统的一种反馈信号,很难对其进行模拟,所以本文在该信号的模拟过程中进行了简化处理,仅以300 mV和800 mV电压输出作为混合器偏浓和偏稀的模拟信号,观察控制单元喷油、点火等执行器的执行情况。传感器信号模拟发生器的原理如图7所示。选用的数据采集仪是奥地利德维创(DEWETRON)公司生产的多通道高精度数据采集仪。

图6 传感器信号模拟发生器

图7 传感器信号模拟发生器原理图

整个功能测试的检测系统结构如图8所示,实验中通过调节传感器信号模拟发生器的旋钮,输出不同工况下的传感器模拟信号,再由发动机控制单元接收并处理这些模拟信号,最终控制喷油、点火、电子节气门等执行器。整个测试过程中,数据采集仪监测进气压力、发动机转速以及喷油、点火等信号,以验证控制单元的各项功能是否完成预定控制目标。

图8 检测系统结构图

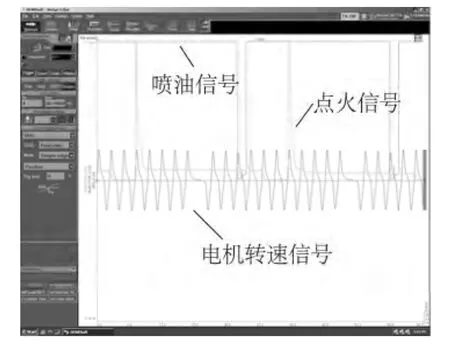

图9 喷油、点火及转速信号

测试过程中,调节电机转速达到4 000 r/min且转速稳定时,利用数据采集仪采集喷油、点火以及曲轴转速信号,如图9所示,图中底端信号为电机的转速信号,中间信号为点火信号,而顶端信号则为喷油信号。由图9可以看到,各执行器均能够按照软件程序的预定设置准确执行相应操作,证明控制系统的各项功能开发成功,并为后续做进一步的研究做准备。

4 结束语

电控技术是摩托车发动机排气净化和燃油消耗控制的关键技术,是满足国Ⅲ排放法规的有效技术方案。在我国摩托车市场中,电控系统的应用除了考虑技术的先进性外,还必须充分考虑其制造成本、可靠性以及安装工艺性等多方面因素。由于条件限制,本文仅就控制系统的设计与开发进行了初步的探索,本研究结果可为摩托车发动机电控系统研究开发提供参考。

[1] 刘长平.我国摩托车发动机的现状与展望[J].机电工程技术,2002,31(2):18-19.

[2] 张明峰.PIC单片机入门与实战[M].北京 北京航空航天大学出版社,2004:1-10.

[3] 唐 程.电喷摩托车排放控制策略的应用研究[D].天津:天津大学,2011.

[4] 黄益政.单缸四冲程摩托车发动机电喷控制单元开发[D].上海:上海理工大学,2013.

[5] 陈 超.基于8位单片机的摩托车发动机电控单元软硬件的开发[D].北京:清华大学,2004.