稠油热采井口原油天然气一体化脱硫工艺技术研究

张硕琳(中石化石油工程设计有限公司,山东 东营 257000)

稠油热采井口原油天然气一体化脱硫工艺技术研究

张硕琳

(中石化石油工程设计有限公司,山东 东营 257000)

摘 要:本文针对解决稠油热采井口采出液(原油天然气)含硫化氢对集输管线和人员造成的影响,结合孤岛采油厂单井情况,基于原油气提脱硫工艺和天然气干法脱硫工艺提出了井口原油天然气一体化脱硫工艺,并使用井口数据应用PROII软件对原油气提脱硫进行了工艺模拟,研究了塔板数、气量、压力等对原油气提脱硫效果的影响和规律,确定该工艺的可行性,为进一步研究提供了借鉴和参考。

关键词:井口;原油;天然气;脱硫;PROII

1 概述

随着胜利油田油气藏开发进程的逐步深入,稠油热采规模的不断扩大,部分采油厂热采井出现不同程度的硫化氢含量上升趋势,含硫化氢油井逐渐增多,浓度逐渐升高。以孤岛采油厂为例,目前已有16口井天然气中硫化氢含量达到150ppm以上,由于原油中含硫化氢使的溶液呈酸性,加速了腐蚀,另外硫化氢腐蚀可造成碳钢管线的氢脆、断裂和穿孔,给生产带来很大安全隐患,硫化氢气体扩散对周围环境造成较大影响,拉油罐车在运输过程中有硫化氢气体逸出对沿线的人员造成安全隐患。因此开展井口原油和天然气中硫化氢脱除工艺技术的研究势在必行。

2 稠油热采井口采出液特点分析

稠油采出液中硫化氢分布在原油、水、气中,由于硫元素种类和分布形态的多样化的影响,给采出液中硫化氢的测试带来较大困难。通过查看现场生产数据,发现单井中的伴生气较少,原油含水较多,气油比大约在1:17.5左右,含水量在90%以上,采出温度在40~60℃之间,采出压力在0.5~0.6MPa之间。通过取样检测油样发现,使用热采的井口的稠油粘度很高,一般在5Pas以上,流动性差。

单井稠油粘度大、气液比小等特点,使原油中的硫化氢向气相中转移释放困难,且现场空间资源有限,无法进行掺稀降黏,增加了硫化氢脱附难度。

所以对脱硫工艺提出了,脱硫工艺简单、装备紧凑撬装、体积小,可以进行整体运输。

3 井口一体化脱硫工艺

原油井口生产设施少,单井相对独立,气液比低,且不具备掺稀降黏因此井口原油脱硫装置要求装置简单,占地面积少,配套设施少。基于以上要求提出采用原油气提脱硫+天然气脱硫净化的一体化脱硫工艺。

含硫单井来液通过粗分水后,原油加热,从气提脱硫塔第一块塔板进入,依次经过塔内各层塔板,与从气提脱硫塔底部进入的净化天然气逆流接触,原油中的硫化氢通过扩散作用进入到天然气中;分离出来的水从气提脱硫塔下部进入,依次经过塔内底部塔板,与从气提脱硫塔底部进入的净化天然气逆流接触,水中的硫化氢通过扩散作用进入到天然气中;含硫天然气从塔顶进入天然气脱硫塔,在塔内经过脱硫剂处理将硫化氢脱除,净化天然气从塔顶出来后经过增压风机增压后进入气提脱硫塔,气提含硫原油,重复循环,剩余的净化天然气与脱硫后的原油在混合器内混合后外输。

4 工艺模拟

工艺流程中脱硫过程分为原油气提脱除硫化氢和天然气中硫化氢的脱除,其中原油气提脱除硫化氢受到气提气量、气提压力、塔器内部结构、原油温度等关键因素的影响,而天然气脱硫净化处理目前工艺技术相对成熟,有诸多的工程实践经验,对于小气量、低含硫的单井天然气,其潜硫量相对较低,采用氧化铁、氧化锌等干法脱硫工艺具有设备少,流程简单,配套少,操作方便等优点,适合井口脱硫处理。针对原油气提脱硫工艺采用PRO II软件进行了气提气量、压力、塔板数、原油温度的模拟研究,探索其相互影响规律。通过选取孤岛某口井采出液的物性作为模拟的输入边界条件。

4.1 基础参数

温度:50℃ 压力:0.6MPa原油量:4t/d 水量:55t/d

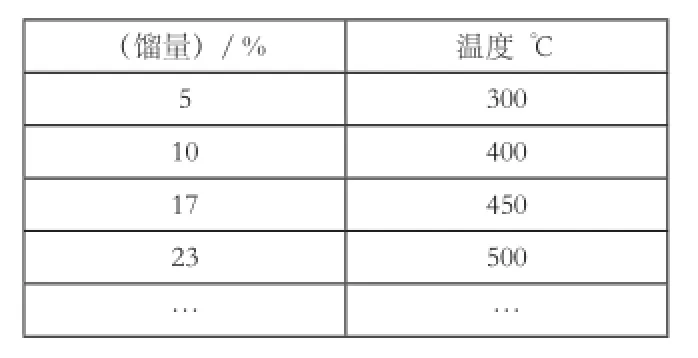

原油性质:通过实沸点蒸馏曲线、粘温曲线得到

天然气含硫化氢量:4000ppm

原油组成:

(馏量)/ % 温度 ℃5 300 10 400 17 450 23 500……

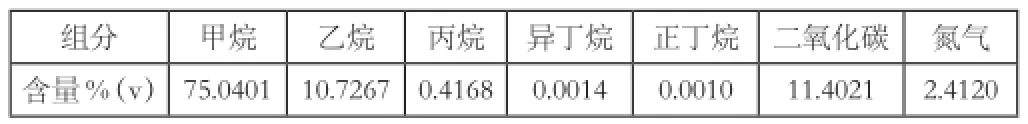

天然气组分:

天然气组份表

组分 甲烷 乙烷 丙烷 异丁烷 正丁烷 二氧化碳 氮气含量%(v) 75.0401 10.7267 0.4168 0.0014 0.0010 11.4021 2.4120

目标:原油中硫化氢含硫小于60mg/kg

4.2 模拟结果分析

从图中可以看出随着原油温度的增加,脱硫效果变化明显。考虑到采出液中水含量较多且水的热熔大,所以采取油水分开加热分别进塔。通过实验表明水中含硫化氢很容易气提,所以原油从气提塔上部塔板进入,水从气提塔下部塔板进入,在保证原油温度、粘度和不影响气提脱硫效果的同时较少能耗。

从图中可以看出,随着气提塔塔压的升高,原油脱除硫化氢效果变差。随着压力的升高,天然气中硫化氢的分压相应升高,不利于硫化氢向天然气中扩散,从而造成原油中硫化氢含量升高,因此,在实际流程设计时,在能够满足原油外输和天然气净化处理的条件时,尽量降低气提压力,利于原油脱硫效果。

5 结论

为解决原油天然气中由于含有硫化氢对生产和人员而造成的影响,以原油和天然气脱硫为解决途径,结合井口生产的特点和输送工艺的不同,提出了井口原油天然气一体化脱硫工艺,并针对原油气提脱硫进行了工艺模拟,研究了气提气量、压力、温度等因素对气提脱硫效果的影响规律和关系。

本文模拟计算为气液完全平衡,但在实际生产运行中原油黏度,含水等因素会对气提脱硫效果产生一定影响,在高含水情况下存在水包油型乳化现象, 低含水状态下存在油包水型乳化现象, 这些都会造成在脱硫塔内无法达到完全的气液平衡, 降低脱硫效果[4],因此应当进一步开展这方面的相关理论与实验研究,为工程设计提供可靠地数据参考。

参考文献:

[1]冯叔初等.油气技术与矿厂加工[Z].

[2]孔伟等.塔中油田汽提法原油脱硫化氢工艺技术.天然气与石油,2012(06):34-35.

[3]王遇东等.天然气处理原理与工艺[Z].

[4]王智,闫广宏,卓海波.塔河油田三号联合站原油脱硫工艺的优化[J].石油工程建设,2009,35(06):22-24.

作者简介:张硕琳(1989-),男,本科,工程师,天然气处理。