降低轴承钢球振动值的工艺控制

赵高明,周勇,马林

(江苏力星通用钢球股份有限公司,江苏 如皋 226000)

为进一步满足低噪声轴承配套的要求,提高汽车产品在市场上的竞争力,通过深入开展提高成品钢球质量,降低钢球振动值的课题研究,科学地完善加工工艺,解决了面临的技术难题。

1 钢球振动值的影响因素

钢球的加工质量对轴承振动的影响最为明显[1]。在各加工工序中,钢球表面可能产生一些加工质量缺陷,如啃伤、麻点、划伤、研伤等。这些缺陷的存在,必然影响钢球的振动值,因此降低钢球振动值必须从提高钢球表面质量入手。除了人为因素外,钢球表面质量最主要受加工工艺方法的影响,因此,围绕钢球加工工艺方法,分析前工序,重点对各工序的工艺控制进行改进。

2 工艺控制

2.1 改进光球工装

在整个钢球加工过程中,光球工序最易出现麻点等缺陷。针对实际加工情况,分析认为主要原因是加工工装的应用问题。原光球机工装采用金属铲球板和国产光球板,加工过程中,由于光球板组织不均匀及表面质量缺陷,使钢球加工质量参差不齐,局部表面非常粗糙;而且铲球板的牙尖部分会对钢球表面产生撞击,导致钢球表面损伤形成麻点。因此,工艺改进后使用PA66铲球板及德国进口光球板,通过试运行,并根据具体情况对设备转速、加工压力进行了相应的调整,使钢球麻点缺陷明显减少,且表面质量均匀,表面粗糙度较好,无目视可见缺陷。φ5.953 mm(15/64 in)钢球光球质量数据对比见表1。

表1 光球质量数据对比

由于光球加工质量的提高,新工艺可将光球留量压缩20%,不但提高了光球的表面质量,而且提高了钢球加工效率。

2.2 控制热处理均匀性

为保证每粒钢球之间表面质量的一致性和均匀性,需保证每粒钢球的耐磨性一致,且具有较好的尺寸稳定性,因此,在热处理工序中必须严格控制,以保证钢球组织的稳定性和硬度的均匀性。

新工艺在热处理生产线上增加并完善了二次冷却系统,冷却液温度控制在(7±3)℃,更好地控制钢球组织中的残余奥氏体,提高组织稳定性,确保钢球硬度的均匀性。φ5.953 mm钢球热处理质量数据见表2。稳定的热处理工艺为后工序钢球加工质量的一致性和稳定性提供了保证。

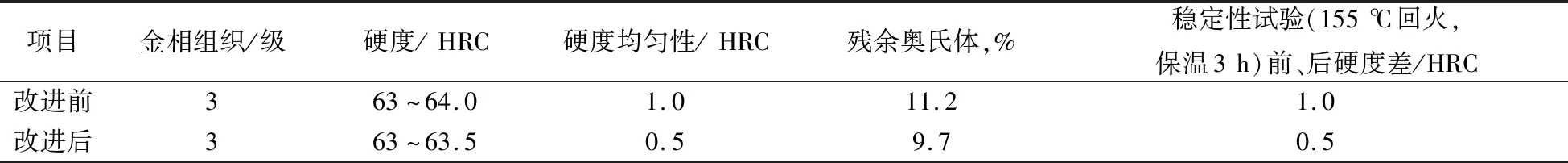

表2 热处理质量数据对比

2.3 完善表面强化工艺

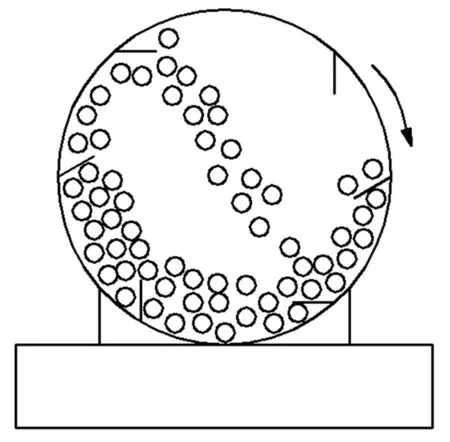

钢球表面强化处理对提高钢球表面抗划伤能力,降低钢球振动值起关键性作用[2]。在强化工艺中,设计制造了离心式钢球表面强化处理设备,其结构如图1所示。该设备的特点是结构简单、操作方便,钢球提升效果好且相互撞击充分。

图1 钢球表面强化处理工装示意图

通过大量试验分析,探索出一套较成熟的钢球强化处理工艺。以φ12.700 mm钢球为例,(1)将强化设备转筒转速设定为15 r/min,能有效提升钢球到较高位置下落,从而造成钢球间的相互撞击,使钢球表层发生塑变,形成硬化层;(2)强化时间为100 min,可以保证充分强化,硬化层较均匀,避免了较大硬度差,同时又能避免过度强化,造成表面疲劳;(3)改变过去热处理后直接强化的工艺,将强化处理改在硬磨工序之后,避免了原工艺硬磨后强化层深度减小且不均匀等缺陷;(4)按钢球规格从强化时间、装车量上加以控制,保证钢球表面具有一定的强化深度(不得小于后工序的加工余量)和强化深度的均匀性,从而提高钢球表面耐磨性,大大降低了钢球表面划条的产生。

2.4 控制硬磨砂轮质量

钢球硬磨工序加工质量的好坏,关键在于砂轮的质量,若砂轮中夹杂有较大的颗粒,可能在硬磨钢球表面留下致命的划伤或划痕。新工艺采用国产树脂砂轮代替刚玉/碳化硅混合砂轮,并严格控制砂轮质量,从而提高钢球硬磨质量,为初、精研质量打下基础。

2.5 提高产品精度

2.5.1 调整初、精研设备进出球口

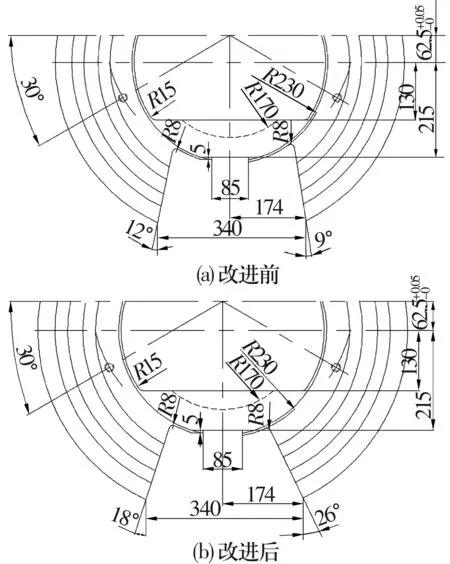

由于原工艺初、精研磨板开口较大,铲球座设计中的某些不合理因素,造成进出球不均匀,磨板沟槽内浅外深,出球口处钢球长时间堆积,使钢球在磨板中承受的压力不均匀,从而影响整批球的质量一致性。为此,将原初、精研设备的进出球口的使用宽度和角度进行了合理设计(图2),重新设计了铲球座(图3),改进后达到了预期效果,解决了存在的问题。

图2 进出球口设计参数

图3 铲球座结构

2.5.2 提高初研产品精度

初研加工精度直接影响精研加工的质量,进而影响成品钢球质量,因此必须提高初研钢球的加工精度。新工艺调整初研磨板的硬度为180~210 HB;增加工装调试后的精度确认,要求固定板与转动板的同轴度不大于0.05 mm,平行度不大于0.05 mm;改变初研加工辅料的添加方式,采用毛刷均匀涂抹,离卸车5 h内不允许添加辅料,使初研钢球精度提高了一个等级。

2.5.3 采用优质精研板

选用德国进口精研板,其最大特点是磨板沟槽压沟后,表面光滑、均匀细致且材料组织、硬度均匀。使用该磨板精研加工20 h后钢球精度即可达到G10,表面粗糙度Ra≤0.005 μm,Rz≤0.04 μm,钢球振动值降为30~32 dB。新工艺通过提高钢球的几何精度和表面质量有效降低了钢球的振动值[3]。

2.6 提高成品钢球表面清洁度

在影响钢球动态性能指标的诸多因素中,钢球表面清洁度不容忽视。钢球热处理后研磨量大,硬磨时间长,钢球易产生磁性。从多年的钢球清洗容器上可以看出,钢球的磁性使其吸附细微铁屑从而影响振动指标。大量试验比较表明,退磁后钢球振动值可降低1~1.5 dB,因此,增加退磁工艺是降低钢球振动的有利保证。

3 试验验证

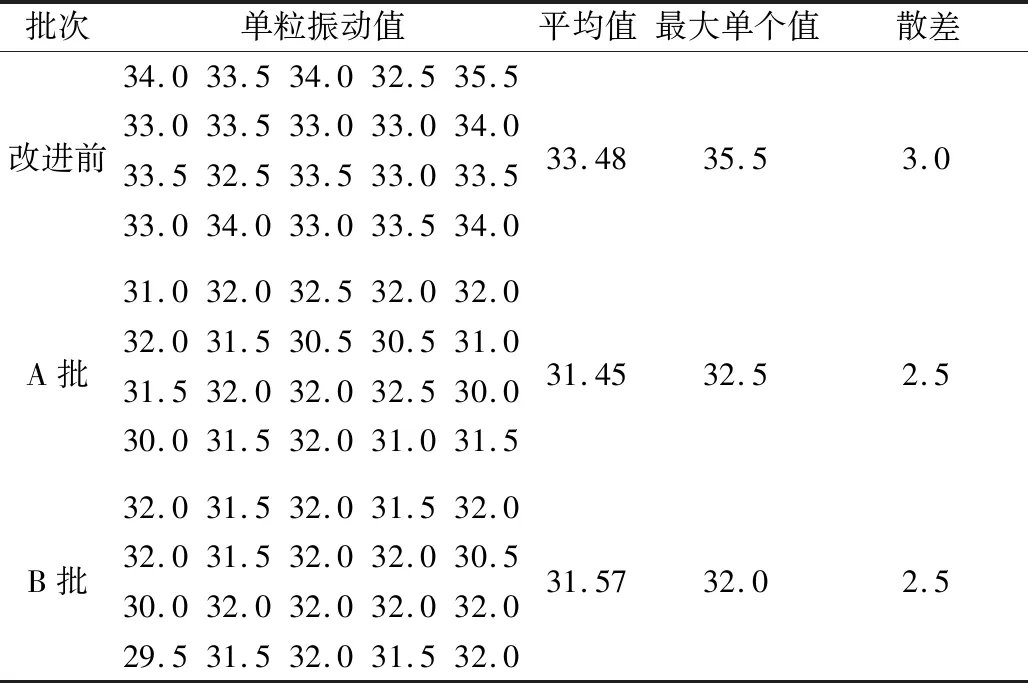

以φ5.953 mm G10钢球为例,从执行新工艺方法加工的钢球中随机抽取2批(A,B),与工艺改进前的产品进行对比,检测数据见表3、表4。

表3 钢球表面粗糙度Ra值(每批检测5粒) μm

表4 钢球振动实测值(每批检测20粒) dB

由表可知,改进工艺后钢球表面粗糙度Ra值降低;钢球振动值明显下降,散差也得到有效控制,表明新工艺方法切实可行。

4 结束语

通过试验不断完善钢球加工工艺,提高了钢球质量的整体水平,今后仍需要大力开展低噪声轴承的配套试验,并将试验成果转化到日常生产中。