圆锥滚子轴承内圈车削排刀方式探讨

陈静

(山东梁轴轴承有限公司,山东 梁山 272600)

圆锥滚子轴承套圈车削加工中,为提高几何精度,降低尺寸分散度,提高生产效率,采用了可安装多把车刀的排刀式卡盘车床CK7820PA进行精加工。该机床适用于盘类、套类零件的大批量半精或精加工,特别适用于轴承、汽车、电动机、摩托车等行业零件的大批量加工,加工精度不低于IT8。机床结构紧凑、操作方便、效率高、加工精度稳定。

CK7820PA进行排刀时,既要考虑生产效率,使两车刀之间空行程尽量短,又要考虑两车刀与工件之间不能发生干涉,且易于操作。因此,一般取车刀处于径向最大极限位置时与内径的间隙量δ1和车刀处于径向最小极限位置时与内径的间隙量δ2都大于1.5 mm。经过多年的生产实践和探索,对圆锥滚子轴承内圈精车基准面、精车内径面工序中多种排刀方式及排刀距离计算进行了总结和比较。

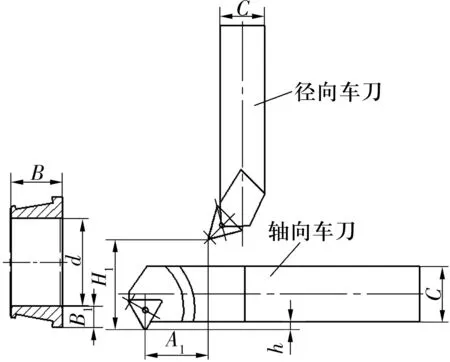

1 轴向车刀刀头向下

排刀时轴向车刀刀头向下如图1所示,δ1和δ2如图2所示。图中,d为内径;B为内圈宽度;B1为内圈大挡边直径与内径之差;h为刀头伸出刀杆的长度;C为成形刀杆的厚度;H1为两成形车刀刀尖的纵向尺寸;A1为两成形车刀刀尖的横向尺寸。

图1 轴向车刀刀头向下示意图

由图1、图2可知,

图2 车刀与内径面间隙量示意图

A1=B+Δ,

(1)

H1=B1+C+h+δ1。

(2)

排刀时,既要考虑生产效率,又要保证操作的安全性。毛坯留量大且分散度大时,Δ取6 mm;毛坯留量小且分散度小时,Δ取3 mm。

走刀过程为:径向车刀车大挡边外侧圆角,精车端面→轴向车刀退出工件→轴向车刀车内倒角(主要为去除端面毛刺),精车内径面→轴向车刀退出工件→两车刀一起快速退出工件。

2 轴向车刀刀头向上

排刀时轴向车刀刀头向上如图3所示,δ1和δ2如图4所示。

图3 轴向车刀刀头向上示意图

图4 车刀与内径面间隙量示意图

由图3、图4可知,

A1=B+Δ,

(3)

H1=B1-h+δ1。

(4)

走刀过程为:径向车刀车大挡边外侧圆角,精车端面→轴向车刀车内倒角(去端面毛刺),精车内径面→轴向车刀退出工件→两车刀一起快速退出工件。

3 2种排刀方式的对比

3.1 排刀空间

2种排刀方式下A1相等,H1不同,(2)式减(4)式得

ΔH1=C+2h,

(5)

式中:ΔH1为轴向车刀刀头向下比刀头向上排刀时增加的距离。

以32208内圈为例,已知B=23 mm,B1=9.4 mm,C=25 mm,h=3.6 mm,δ1=2 mm,则代入(1)~(5)式得到(Δ取为5 mm),轴向车刀刀头向下时A1= 28 mm,H1= 40 mm;轴向车刀刀头向上时A1=28 mm,H1=7.8 mm;ΔH1=32.2 mm。

由计算可知:轴向车刀刀头向下时,工件与车刀空间距离较小,操作工拿放工件时,手容易碰到车刀,具有安全隐患;轴向车刀刀头向上时,工件与车刀空间距离较大,便于取放工件。

3.2 程序不同

轴向车刀刀头向下时,X值输入为负值,而径向车刀X值为正值。操作工在对刀输入数值时,容易将2把刀的X值混淆,可能造成撞刀或撞工件的严重后果;轴向车刀刀头向上时,2把刀输入的X值均为正值,不容易出现安全事故。

3.3 空行程不同

轴向车刀刀头向下时,径向车刀从上往下精车端面,轴向车刀也逐渐靠近内径加工面,所以在轴向车刀开始工作时,应有一个安全的退刀距离;轴向车刀刀头向上时,径向车刀从上往下精车端面,轴向车刀逐渐离开内径加工面,因此,在轴向车刀开始工作时,不用退刀,直接快速退回工件端面处进行工作。轴向车刀刀头向上排刀方式的加工效率比刀头向下时提高10%~20%。

4 结束语

通过对2种排刀方式的比较可知,在生产中选用轴向车刀刀头向上较为理想。通过对排刀距离的理论计算,避免了生产中的排刀盲目性和加工中出现的刀具干涉现象。