不同尺寸双点蚀缺陷管道剩余强度分析

崔铭伟,封子艳,韩建红,曹学文

不同尺寸双点蚀缺陷管道剩余强度分析

崔铭伟1,封子艳1,韩建红1,曹学文2

(1.陕西延长石油(集团)有限责任公司研究院,西安710075;2.中国石油大学(华东)储运和建筑工程学院,山东青岛266580)

现有的双腐蚀缺陷管道剩余强度评价规范大多以轴向均匀腐蚀为研究对象,评价双点蚀缺陷管道时结果偏保守,导致管材浪费严重。利用非线性有限元分析方法,对含有交互影响双点蚀缺陷管道的剩余强度进行分析,验证了分析方法的可靠性。在此基础上,研究轴向间距对带有不同尺寸双点蚀缺陷管道失效压力的影响。分析表明:不同尺寸双点蚀缺陷,可将ls作为交互影响的临界间距,超过此间距,双点蚀缺陷相互作用可以忽略;由于腐蚀坑形状系数n的不同,相比直径差距,双点蚀缺陷深度差距对缺陷管道失效压力的影响明显增加;在双点蚀缺陷交互作用区间0<ld<ls,双点蚀缺陷管道失效压力随轴向间距呈对数函数变化。

管道腐蚀;剩余强度;分析

国内油气集输管线的腐蚀问题非常突出,局部腐蚀数量比全面腐蚀要大得多。油气集输管线外部长期受到土壤介质、杂散电流的腐蚀,内部受到含有H2S、CO2、Cl-等腐蚀性介质的油、气、水的侵蚀,极易发生以点蚀为代表的局部腐蚀,而且油气集输管线中的腐蚀大都由多个点蚀群组成,多个独立点蚀构成点蚀群,点蚀群中各个点蚀之间,点蚀群与点蚀群之间均会发生相互作用,从而影响腐蚀管道的破坏模式和极限内压载荷。如图1所示。

针对点蚀群的相互作用机理,2001年,Coulson[1,2]等首次得出腐蚀缺陷之间的相互作用与点蚀的直径、点蚀深度和点蚀间距等参数密切相关,并提出相互作用准则;2006—2007年,Benjamin和Andrade等人[3-5]对双点蚀缺陷和多点群腐蚀管道开展一系列的爆破试验和非线性有限元分析,结论是将多点腐蚀简化考虑成单点腐蚀进行评估,会导致计算结果过于保守。2007年,Silva[6,7]等采用非线性有限元方法研究了腐蚀之间的相互作用规律,结果表明该方法可以很好预测多点腐蚀管道的极限内压荷载。董事尔[8]等于2005年采用非线性有限元法对不同剩余壁厚、不同内压和不同点蚀间距管道剩余强度进行分析,发现管道剩余壁厚对点蚀之间的相互作用也有较大的影响。研究人员提出了一些双点蚀缺陷相互作用准则,但这些准则各不相同,大多为定性分析,甚至相互矛盾,其可靠性有待进一步研究,还无法上升为规范并指导双点蚀缺陷或点蚀群管道失效压力的计算。

文献[9]列举了目前通用的管道缺陷评价方法,例如:腐蚀缺陷评价规范DNV-RP-F101[10,11]、修正的B31G规范[12-15]以及RSTRENG规范[14];沟槽缺陷评价方法NG-18方程[16]、BS7910[17]、API579[18];裂纹评价方法BS 7910(or API 579)等大都是以均匀的具有规则长宽深的单腐蚀为研究对象,只有DNV-RP-F101评价方法考虑了相邻均匀腐蚀之间的相互作用,得出的结果还非常保守。目前世界上还没有一套适用点蚀油气管道失效压力的评价方法,更没有适应双点蚀缺陷或者点蚀群的油气管道失效压力计算方法。因此,继续开展相邻点蚀管道剩余强度评价工作显得十分必要[9]。

1 非线性有限元分析可靠性验证

1.1 失效准则

失效准则是评判失效的依据,它依失效模式而定,目前应用比较广泛的有两种准则:

1) 基于弹性失效的准则[20,22]。即腐蚀区的等效应力达到管材的屈服强度时,认为管道失效。

2) 基于塑性失效的准则[21-22]。即腐蚀区最小等效应力(笔者采用Von Mises等效应力)达到材料的抗拉强度σb时,管道发生失效。

油气管道材料有较好的韧性,采用基于弹性失效的准则将出现过大的保守性,因此采用基于塑性失效的准则。在三维主应力空间,Von Mises条件表示为:

式中:σv为Von Mises等效应力,MPa;[σ]为许用应力,MPa。

1.2 非线性有限元分析试验验证

针对文献[23]中群腐蚀试验数据,用非线性有限元法预测失效压力,计算结果与误差如表1所示,表1“腐蚀类型”栏中黑白图标分别表示试验中的两个腐蚀缺陷。从表1可以看出,计算误差均较小,保持在4%以内,绝大部分误差保持在1%以内,说明应用非线性有限元法研究群腐蚀管道失效压力的计算方法是可行的。

表1 群腐蚀试验数据与模拟数据对比

2 研究管道基础数据

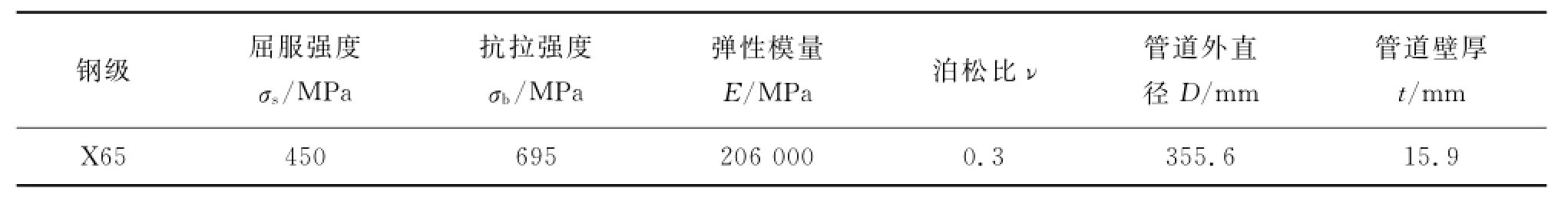

X65管线钢的性能数据如表2。

表2 X65管线钢性能参数

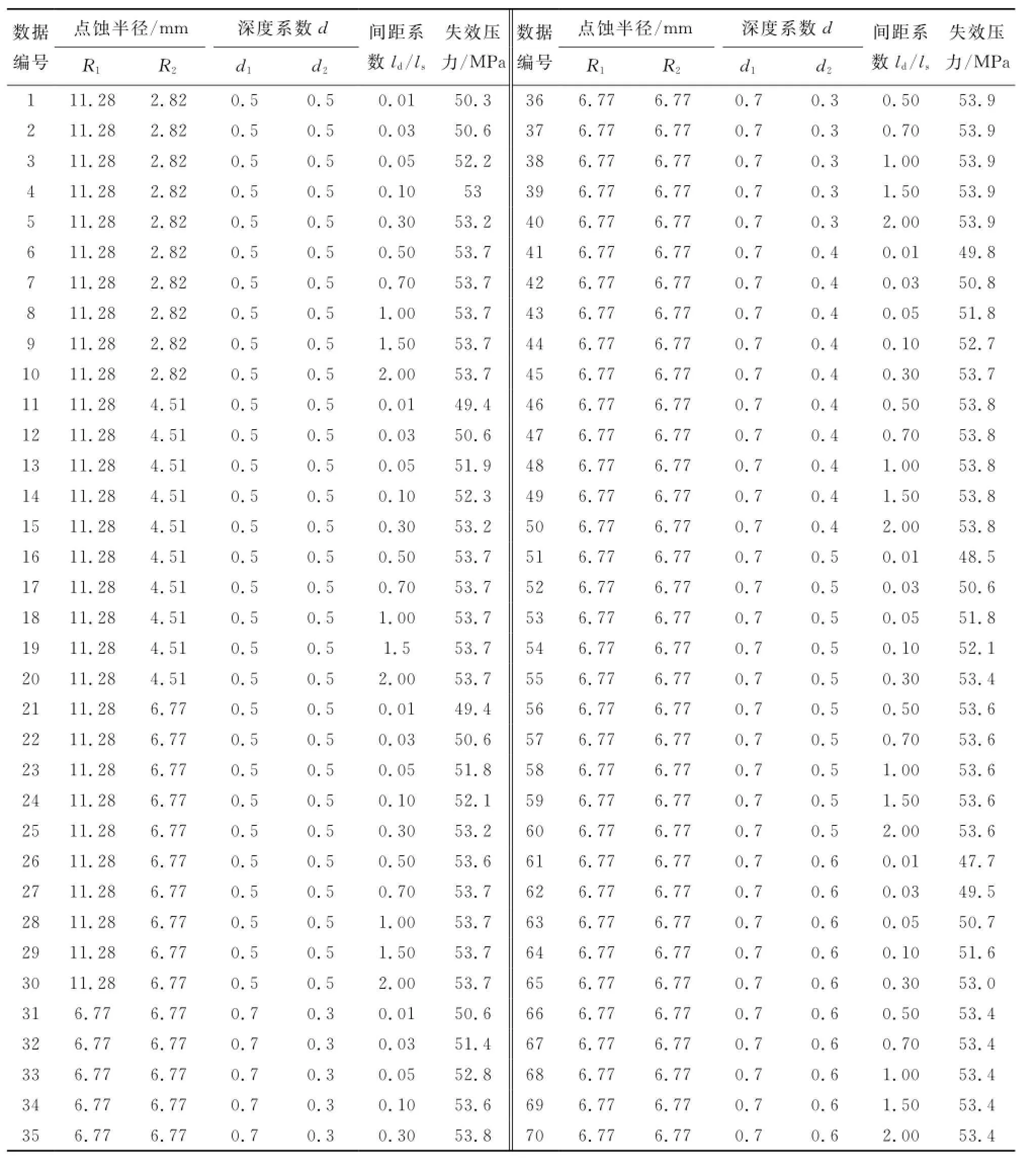

假设X65管线钢的应力-应变关系符合幂硬化应力-应变法则,其表达式为:

其中

式中:ε为不同内压荷载下的管道应变;ε0为初始应变;σ为不同内压荷载下的管道应力,MPa;σs为屈服强度,MPa;E为弹性模量,MPa;α为硬化系数;n为幂硬化指数。

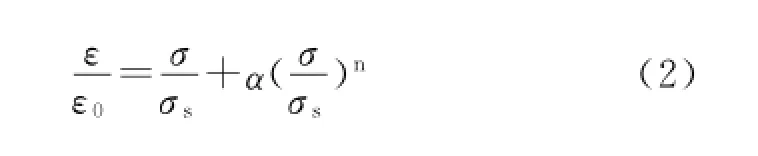

如不做特殊说明,研究将采用DNV腐蚀评价规范中的腐蚀长度、腐蚀轴向间距的计量方式,即选定单位长度ls作为腐蚀轴向间距的计量值,l,式中:D为管道外径,mm;t为管壁厚度,mm。表3列出了论文采用非线性有限元分析的部分数据,包括管道双点蚀缺陷的参数和数值仿真得到的失效压力,表中管材为X65,表3中ld表示轴向间距,mm。

表3 双点蚀缺陷相互作用分析案例

3 计算结果分析

3.1 不同直径双点蚀缺陷管道剩余强度分析

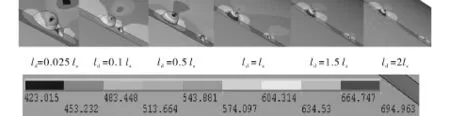

图2~4分别表示点蚀深度系数为0.5,点蚀半径不同的双点蚀缺陷管道失效应力云图,该数据源自表3中的1~30号数据。从图2~4可以看出,随着双点蚀缺陷轴向间距的增加,双点蚀缺陷之间的相互作用越来越弱,当轴向腐蚀间距ld>ls,轴向腐蚀相互影响已经非常微弱;随着小点蚀半径的增加,双点蚀缺陷相互作用的轴向临界间距有逐渐增大的迹象,但双点蚀缺陷交互作用范围均未超过ls;点蚀深度系数为0.5,点蚀半径不同的双点蚀缺陷管道失效点更多的分布在小点蚀附近,这与通常认为的双点蚀缺陷管道失效应力点出现在失效压力较小的点蚀附近不同,原因主要与文献[23-24]研究双点蚀缺陷管道所采用的球底柱形点蚀形貌有关,应力更容易在小半径球底柱形点蚀附近集中。

图2 R1=11.28 mm,R2=2.82 mm双点蚀缺陷管道失效应力云图

图3 R1=11.28 mm,R2=4.51 mm双点蚀缺陷管道失效应力云图

图4 R1=11.28 mm,R2=6.77 mm双点蚀缺陷管道失效应力云图

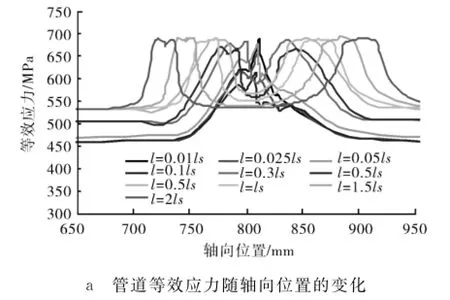

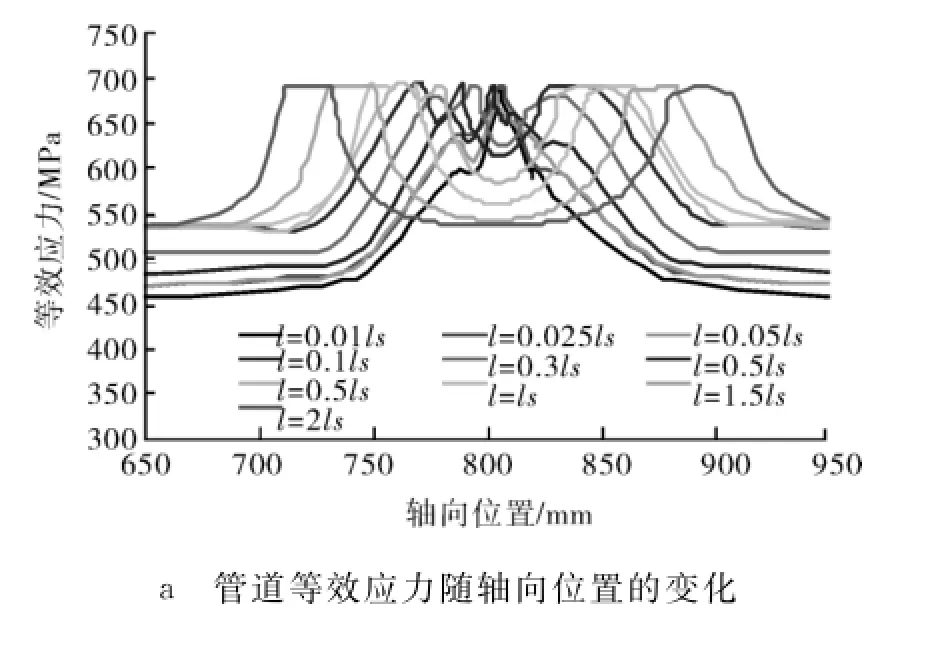

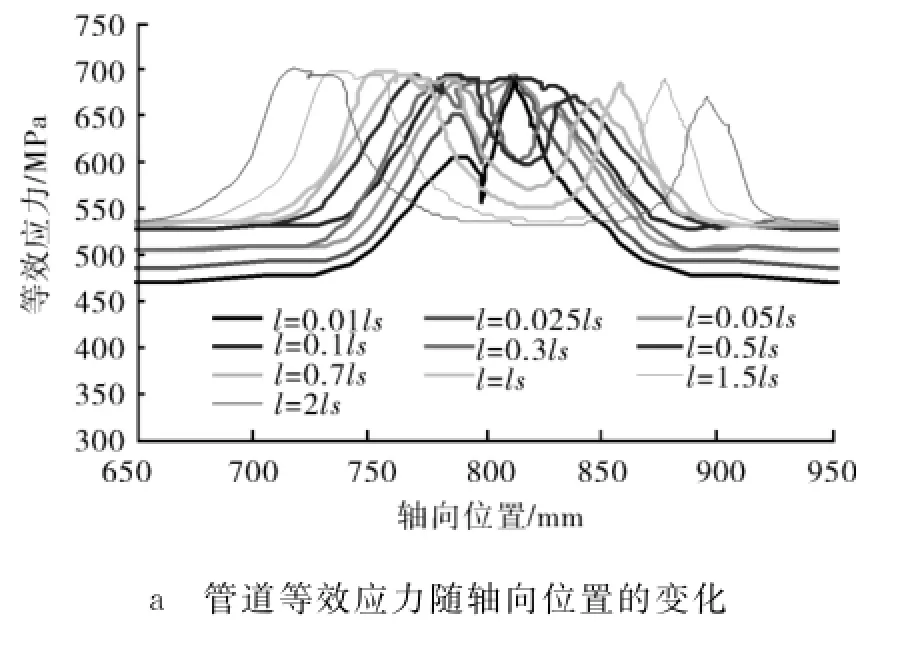

图5~7分别表示点蚀深度系数为0.5,点蚀半径不同的双点蚀缺陷管道等效应力随轴向位置和内压载荷的变化,该数据源自表3中的1~30号数据。从图5a、图6a、图7a可以看出,随着双点蚀缺陷轴向间距的增加双点蚀缺陷相互作用减弱;随着小点蚀半径的增加,远端管壁外层节点等效应力不发生变化的点蚀间距越来越小,小点蚀半径分别为2.82、4.51、6.77 mm的管道管壁外层节点等效应力不发生变化的轴向间距分别为:0.7ls、0.5ls、0.5ls。

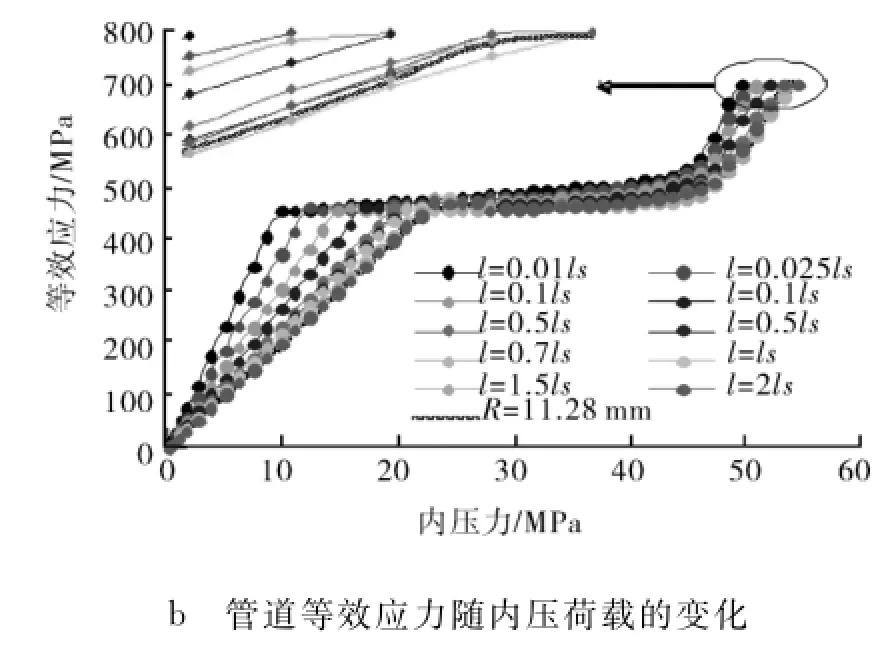

从图5b、图6b、图7b可以看出,随着双点蚀缺陷间距的逐渐增加,缺陷管道失效压力逐渐有规律的增加,直到双点蚀缺陷交互影响消失;随着双点蚀直径差距的变大,缺陷管道失效压力变化不大。

图5 R1=11.28 mm,R2=2.82 mm双点蚀缺陷管道等效应力随轴向位置和内压力的变化

图6 R1=11.28 mm,R2=4.51 mm双点蚀缺陷管道等效应力随轴向位置和内压力的变化

图7 R1=11.28 mm,R2=6.77 mm双点蚀缺陷管道等效应力随轴向位置和内压荷载的变化

综上所述,可以将ls作为双点蚀缺陷交互影响的临界间距,超过此间距,双点蚀缺陷相互作用可以忽略;双点蚀直径差距对缺陷管道失效点等效应力的影响较小,因此对其失效压力的影响也就不明显。

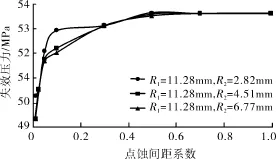

图8所示不同直径双点蚀缺陷失效压力变化曲线,数据源自表3中的1~30号数据。从图8可以看出,当双点蚀缺陷轴向间距较小时,即ld<0.1ls时,双点蚀缺陷相互作用非常明显;当ld达到0.5ls后,双点蚀缺陷相互作用已经不明显,但从对图2~图7的分析,以及评价的安全性,仍需将0<ld<ls作为不同直径双点蚀缺陷相互作用区间。从图8可以看出,在此区间内双腐蚀管道失效压力随轴向间距呈对数函数关系。

图8 不同直径双点蚀缺陷管道失效压力随轴向间距的变化

3.2 不同深度双点蚀缺陷管道剩余强度分析

图9~10分别表示点蚀半径为6.77 mm,点蚀深度系数不同的双点蚀缺陷管道失效应力云图,数据源自表3中的31~70号数据。从图9~10可以看出,随着浅点蚀深度的增加,双点蚀缺陷相互作用的轴向临界间距有逐渐增大的迹象;点蚀半径为6.77 mm,点蚀深度系数不同的双点蚀缺陷管道失效点分布在深点蚀附近,这与通常的认识一致。

图9 d1=0.3 t,d2=0.7 t双点蚀缺陷管道失效应力云图

图10 d1=0.5 t,d2=0.7 t双点蚀缺陷管道失效应力云图

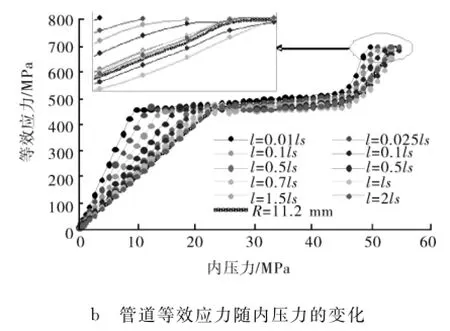

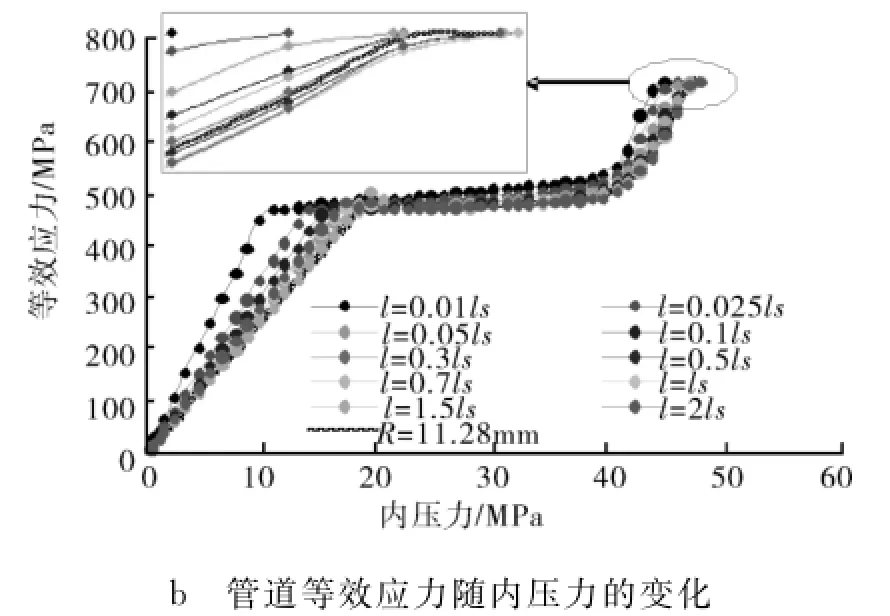

图11~12分别表示点蚀半径为6.77 mm,点蚀深度系数不同的双点蚀缺陷管道等效应力随轴向位置和内压载荷的变化,数据源自表3中的31~70号数据。从图11a、图12a可以看出,随着双点蚀缺陷轴向间距的增加,双点蚀缺陷相互作用减弱;随着浅点蚀深度系数的增加,远端管壁外层节点等效应力不发生变化的点蚀间距越来越大,浅点蚀深度系数分别为0.3、0.5的管道管壁外层节点等效应力不发生变化的轴向间距分别为:0.1ls、0.5ls。

从图11 b、图12b可以看出,缺陷管道失效压力随双点蚀缺陷间距的变化与图5b、图6b、图7b相似;随着双点蚀缺陷深度差距的变大,缺陷管道失效压力逐渐变小。

综上所述,可以知道,相比不同双点蚀缺陷直径,不同双点蚀缺陷深度对缺陷管道失效压力的影响更大,这主要与文献[24]中所描述的腐蚀缺陷形貌有关,尤其与腐蚀坑形状系数n有关,详细分析可参考文献[23]。

图11 d1=0.3 t,d2=0.7 t双点蚀缺陷管道等效应力随轴向位置和内压力的变化

图12 d1=0.5 t,d2=0.7 t双点蚀缺陷管道等效应力随轴向位置和内压力的变化

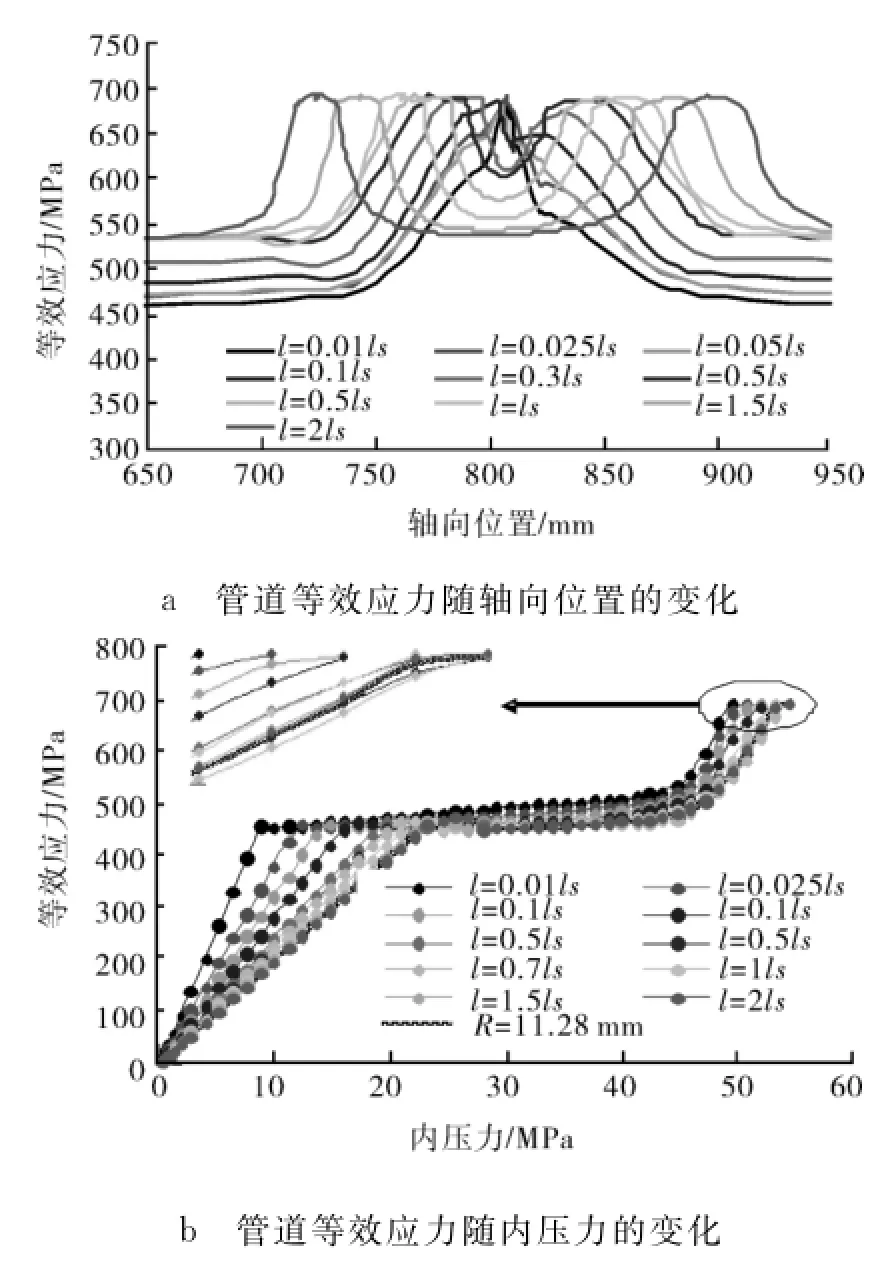

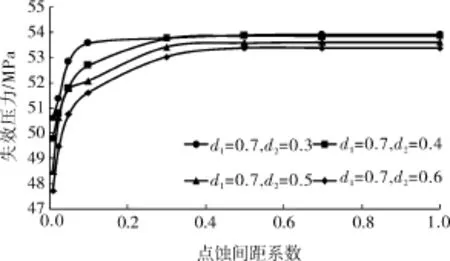

图13中的数据源自表3中的31~70号数据。从图13可以看出,仍可将0<ld<ls作为不同深度双点蚀缺陷相互作用区间,在此区间内双腐蚀管道失效压力随轴向间距呈对数函数关系。

图13 不同深度双点蚀缺陷管道失效压力随轴向间距的变化

4 结论

1) 采用基于塑性失效准则的三维非线性有限元法研究双轴向腐蚀管道剩余强度,可以得到可靠的研究结果。

2) 针对不同直径、不同深度双点蚀缺陷,可将ls作为双点蚀缺陷交互影响的临界间距,超过此间距,双点蚀缺陷相互作用可以忽略。

3) 由于腐蚀坑形状系数n的不同,相比双点蚀缺陷直径差距,双点蚀缺陷深度差距对缺陷管道失效压力的影响明显增加。

4) 在双点蚀缺陷交互作用区间0<ld<ls,双点蚀缺陷管道失效压力随轴向间距呈对数函数变化。

[1] Bjsrney OH,MarleyMJ.Assessment of corroded pipelines:past,present and future[C]//International Offshore and Polar Engineering Conference.ISOPE,Stavanger,Norway,2001:93-100.

[2] Bjsrney OH,Sigurdsson G,Marley M J.Background and development of DNV-RP-F101“CorrodedPipeline”[C]//International Offshore and Polar EngineeringConference.ISOPE,Stavanger,Norway,2001:102-109.

[3] Benjamin A C,Cunha D J S.New method for prediction of the failure presswe of interacting corrosion defect [C]//International Offshore and Polar Engineering Conference.ISOPE,Lisbon,Portugal,2007,2:3456-3465.

[4] Benjamin A C,Andrade E Q,Jacob B P,et al.Failure behavior of colonies of corrosion defects composed of symmetricallyarrangeddefects[C]//International Pipeline Conference.ASME,Calgary,Alberta,2006:793-799.

[5] Benjamin A C,Freire J L F,Vieira R D.Burst test on pipeline containing closely spaced corrosion defects [C]//International Conference on Offshore Mechanics and Arctic Engineering.OMAE,Hamburg,Germany,2006:103-116.

[6] Benjamin A C,Freire J L F,Vieira R D.Part 6:Analysis of pipeline containing interacting corrosion defects [J].Experimental Techniques,2007,31(3):74-82.

[7] Silva R C C,Guerreiro J N C,Loula A F D.A study of pipe interacting corrosion defects using the FEM and neutral networks[J].Advanced in Engineering Material,2007(38):868-875.

[8] 董事尔,何东升,张鹏,等.双点腐蚀管道的弹塑性有限元分析[J].机械,2005,32(9):20-22.

[9] A Cosham a,P Hopkins a,Macdonald K A.Best practice for the assessment of defects in pipelines-Corrosion[J].EngineeringFailureAnalysis.2007.1245-1265.

[10] DNV.OS-F101:Submarine pipeline systems[S].Oslo:Det Norske Veritas,2007.

[11] DNV.RP-F101,Corroded Pipelines[S].Oslo:Det Norske Veritas,2010.

[12] ASME B31G—2009:Manual for determining the remaining strength of Corroded pipeline-Supplement to ASME B31 Code for Pressure Piping[S].New York:ASME B31 Committee,2009.

[13] ASME B31G—2009:Manual for determining the remaining strengthofCorrodedpipeline[S].New York:ASME B31 Committee,2009.

[14] Kiefner J F,Vieth P H.A modified criterion for evaluating the strength of corroded pipe[C]//.Final Report for Project PR 3-805 to the Pipeline Supervisory Committee of the American Gas Association.Battelle (OH).1989.

[15] Kastner W,Rohrich E,Schmitt W,Steinbuch R.Critical crack sizes in ductile piping[J].Int J Pressure Vessels Piping 1981.9,197-219.

[16] Kiefner JF,Maxey WA,Eiber RJ,Duffy AR.The failure stress levels of flaws in pressurised cylinders[J].ASTM STP,1983,536-541.

[17] BS7910-2005:Guide on methods for assessing the acceptability of flaws in fusion welded structures[S].London:British Standards Institution,2005.

[18] Anon.Fitness-for-service,API Recommended Practice 579[M].American Petroleum Institute.January 2000.

[19] 樊敦秋,李秀美,陈国明,等.基于有限元的管道缺陷精细评估程序[J].石油矿场机械,2013,42(7):11-15.

[20] Cronin D S,Andrew R K,Pick R J.Assessm ent of long corrosion grooves in line pipe[C]//.Proceedings of the 1st International Pipeline Conference,Calgary,Canada,Jun.9-14,1996.Calgary:ASME,1996.

[21] 帅健,张春娥,陈福来.非线性有限元法用于腐蚀管道失效压力预测[J].石油学报,2008,29(6):933-937.

[22] 赵新伟,罗金恒,郑茂盛,等.弥散型腐蚀损伤管道剩余寿命预测方法[J].石油学报,2006,27(1):119-123.

[23] 崔铭伟,曹学文.腐蚀坑形貌对油气管道失效压力的影响[J].船舶力学.2014,18(1/2):124-131.

[24] 崔铭伟,曹学文,封子艳,等.局部腐蚀油气管道失效压力计算方法[J].中国石油大学学报(自然科学版),2013,37(6):123-128.

Remaining Strength of Pipeline with Different Size Double Pitting Corrosion Defects

CUI Mingwei1,FENG Ziyan1,HAN Jianhong1,CAO Xuewen2

(1.Research Institute,Shaanxi Yanchang Petroleum(Group)Company Limited,Xi’an 710075,China;2.College of Pipeline and Ciuil Engineering,China Uniuersity of Petroleum,Qingdao 266580,China)

The evaluation specifications of pipeline with double corrosion defects makes axial uniform corrosion as the research object,mostly the conservative results on double pipeline pitting defects,leading to serious pipe material waste.Using nonlinear finite element analysis method,to analyze the residual strength of pipeline with double pitting defects,and compared with the experimental data,the reliability analysis method was verified.On this basis,studying the impact of the axial spacing on failure pressure of pipeline with different size double pitting corrosion defect,the analysis shows lscan be as critical spacing of pitting corrosion defect interaction for different size double pitting defects,more than this distance,double pitting corrosion defect interaction can be ignored;Compared with the two pitting corrosion defect diameter difference,double pitting corrosion defect depth gap has greater influence on pipeline failure stress,because of the difference of corrosion pit shape factor n;The changing of double pitting defects pipeline failure stress is a logarithmic function with axial spacing within the range of 0<ld<lswhich is the interaction interval.

pipeline corrosion;residual strength;analysis

TE973.1

A

10.3969/j.issn.1001-3482.2015.02.004

1001-3482(2015)02-0014-08

2014-08-12

国家自然科学基金项目“音速喷嘴中气液两相流临界分配特性及相分离控制理论”(51006123)资助

崔铭伟(1983-),男,山东胶南人,博士,2014年毕业于中国石油大学(华东),现从事油气田地面集输技术研究,E-mail:cuimingwei1@163.com。