基于二层升降横移立体车库的优化设计

柏玉华 李一刚

摘要:在智能机械立体车库中,链条提升二层升降横移立体车库是发展较为成熟和运用最为广泛的产品,但通过运用与实践也暴露出一些问题。文章重点对其车位中距及其他有关零部件进行了优化设计,并分析了其优化设计的可行性和优缺点。

关键词:链条提升;二层升降横移;立体车库;优化设计;车位中距 文献标识码:A

中图分类号:U491 文章编号:1009-2374(2015)30-0028-03 DOI:10.13535/j.cnki.11-4406/n.2015.30.014

1 问题的提出

在智能机械立体车库中,链条提升二层升降横移立体车库是发展较为成熟和运用最为广泛的产品,设备无需大规模的土建配合工程,建造方便、布置灵活,特别是对现有房产中的地下车库改造很有针对性,且采用链条传动运行平稳、噪音低、便于维护。

1.钢结构机架;2.底层横移系统;3.二层载车板;4.升降系统

图1为湖南泰安智能立体车库设备有限公司链条提升二层升降横移立体车库定型产品。主要由钢结构机架、底层横移系统、二层载车板、升降系统及电气控制系统组成。二层升降横移立体车库自投入市场以来,为解决医院、酒店、宾馆、小区、机关等地方城市停车难的问题做出了较好的贡献,但通过运用与实践也暴露出一些问题,有些问题还涉及到主要技术参数、结构的合理性及运行的安全可靠性。

2 车位横向中距优化

车位尺寸是机械式立体车库的主要技术参数,既要保证容车规格,还要有效利用场地空间,这已成为机械式停车设备优化设计的主要攻关问题之一。

对于地下停车场其车位横向中距更显突出,地下车库其柱网布置,最近的柱子净距为7.5m,按自然停车位3辆布置(3×2.4+2×0.15=7.5m)。其机械式立体车库横向净距要求为:车辆数×车位横向中距+0.24,其中车位横向中距设计不合理,有可能影响到车位布置数量。泰安车库公司升降横移立体载车板内宽为2050mm,较市面通用设备宽50mm,这可提高容车宽度规格,同规格车辆进出库更为方便。但车位横向中距为2450mm,较市面上通用设备宽50mm。若按三联柱布置(3×2.45+0.24=7.59m),其空间约显紧张。

2.1 优化设计纵梁上前吊点支座、防坠器连接板安装位置

不影响载车板宽度及容车空间的前提下,优化设计纵梁上前吊点支座、防坠器连接板安装位置(图2)。

1.前吊点链条接头;2.前吊点支座;3.纵梁;4.防坠器连接板;5.防坠器;6.载车板;7.后竖梁;8.平衡链底板接头

前吊点左右支座、防坠器连接板向纵梁方向水平缩进25mm,其平衡链底板连接位置相应向后竖梁水平横向缩进25mm,实现车位横向中距减少50mm,即车位横向中距由原2450mm优化为2400mm,钢结构框架横向中距得到相应优化。

2.2 优化设计提升架后吊座吊点位置及其相关零部件安装位置或尺寸

1.钢结构框架;2.提升架;3.吊点支座;4.提升链及接头;5.传动轴;6.导向支座

为实现车位横向中距减少50mm,优化设计提升架后吊座吊点位置及其相关零部件安装位置或尺寸(图3)。

提升架左右吊点支座其吊点横向内移25mm;左右导向支座其支座架横向缩短25mm;传动轴、后横梁、前横梁在中部相应缩短50mm。

2.3 可行性分析

1.钢结构机架;2.平衡链条;3.载车板;4.防坠器连接板;5.前吊点支座;6.传动装置;7.传动装置机座;8.提升链条;9.提升架吊座;10.后测距光电

2.3.1 不影响载车板前吊点支座、防坠器连接板、载车板后吊座及其他所有需调整安装位置或尺寸零部件的安装及运行。

2.3.2 保证了载车板上前吊点不变,后吊点虽内移但不在容车范围,故不影响载车板的有效容车尺寸。

2.3.3 在设备升降运行过程中,车辆通过纵梁及其吊点支座、防坠器连接板、传动装置间距不变,不影响钢结构框架的有效容车尺寸;即使车辆车轮挤在载车板边梁上(偏移中线160mm),车身最突出部位与机架最突出的防坠器连接板仍有10mm以上距离。

2.3.4 提升架吊点各横向内移25mm、左右导向支座向横向缩短25mm,因有后测距光电控制,其车身不可能到达其相近位置,故不影响设备正常运行。

2.3.5 纵梁上前吊点、提升架后吊点受力臂相应减少25mm,传动轴、前横梁、后横梁缩短50mm的变化,对构件强度相应稍有提高。

2.4 优、缺点分析

2.4.1 车位横向中距减少50mm,车位横向中距由原2450mm优化为2400mm,钢结构框架横向中距得到相应优化,可有效利用场地空间布置机械车库设备。如果按市面通用载车板内宽为2000mm,车位横向中距可减少为2350mm,其适应性更强,在有限空间中有较大的优势。建议同类产品其车位横向中距可规范为2350mm。

2.4.2 由于各受力点力臂各缩短25mm,改善了前吊点支座及纵梁、后吊点吊座、提升架、后竖梁底板的受力效果。

2.4.3 传动轴、前后横梁缩短50mm,改善了其受力效果,还节省材料约2%。

2.4.4 防坠器连接板上防坠器连接螺栓安装紧凑,但不影响螺栓安装。采取措施:(1)规范其焊缝高度或该单个螺栓附近约30mm处不施焊;(2)采取其该单个螺栓安装使用GB/T848A级小垫圈或取消平垫圈。

3 部分装置及结构的优化设计

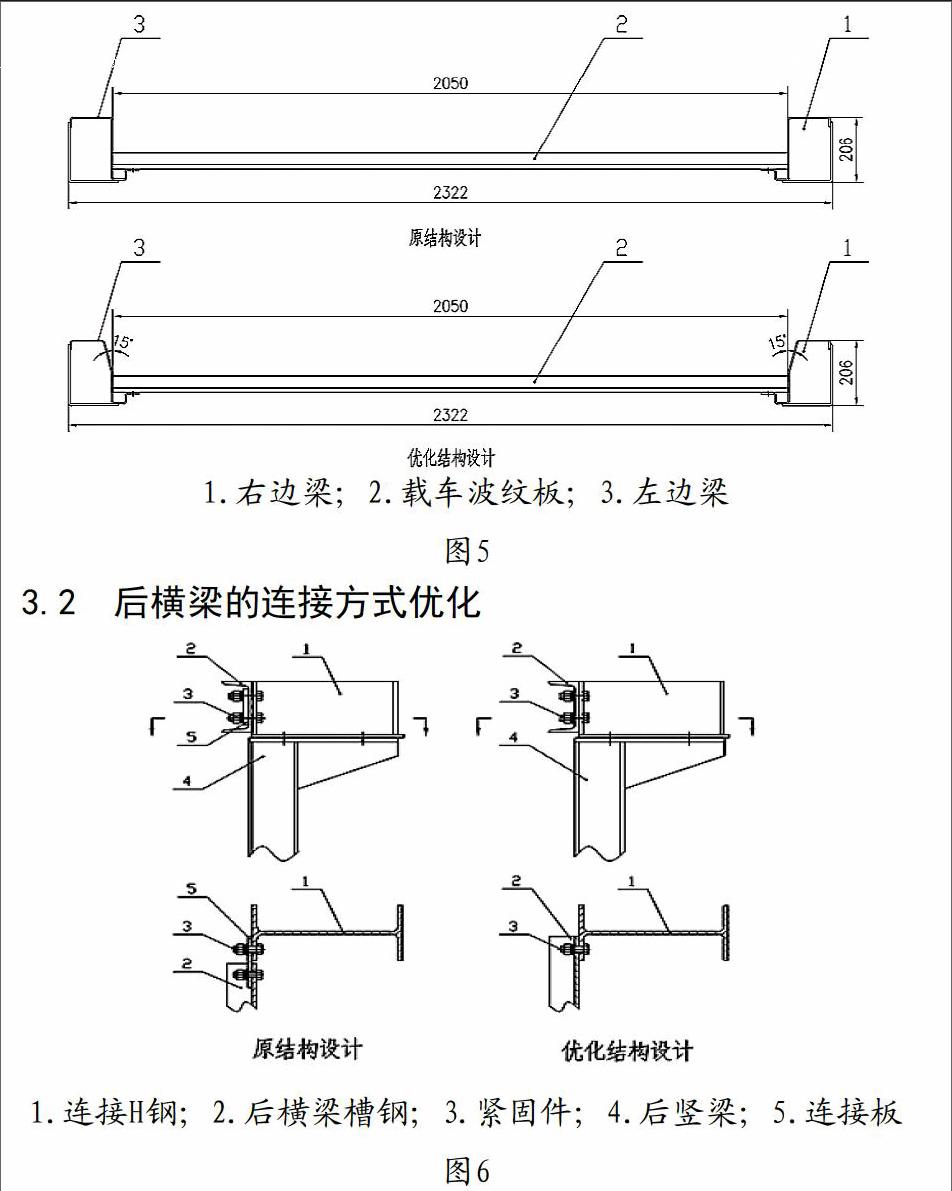

3.1 载车板边梁结构优化

改载车板直边梁为斜边梁。载车板边梁设有15°斜边,仍保留边梁有效宽度,以保证车轮边至梁边缘,不会出现凸出的车身触及到钢结构边框或链条。采用斜边边梁的优点:(1)车轮到边缘,也不会出现边梁擦摩车轮;(2)可起到车辆入库自动归中的作用,不会因车轮挤死边梁熄火;(3)增加了载车板进出车辆的视觉宽度。

1.右边梁;2.载车波纹板;3.左边梁

3.2 后横梁的连接方式优化

1.连接H钢;2.后横梁槽钢;3.紧固件;4.后竖梁;5.连接板

取消原连接板连接方式,采取后横梁直接连接方式。其优点:(1)更有效地保证了钢结构框架结构稳定性;(2)增强了传动装置安装强度与稳定性;(3)增加了后横梁槽钢作为电源线路铺设空间;(4)节省材料及加工、安装工序;(5)外观更整洁、紧凑、美观。

1.后竖梁;2.钢板连接板;3.螺纹连接头组件;4.T形连接销

3.3 平衡链条底板固定装置优化

以普腾停车设备公司为代表的市面通用设备采取中厚板焊接的钢板连接板作为链条连接装置,结构简单、安装方便,但要求施焊牢固,且采用中厚板,用材大,与焊接的底板相比有显不协调。泰安车库公司采取螺纹连接组件固定链条连接头方式,可克服施焊不牢固的隐患,但也要求施工时螺纹紧固达到标准要求且牢固可靠。其平衡链条底板固定装置优化,是采取T形连接销穿过底板与链条连接的固定方式。其具有可消除施焊缺陷、螺纹连接组件紧固失效等隐患,结构简单合理、制作安装方便、用材少等优点。

3.4 提升链轮压链装置安装方式优化

原设计提升压链板装置安装固定螺栓设在后横梁槽钢上方,其位置微调是通过加垫片实现上下调整。由于其固定点在后横梁后上方,当松边链条上升时与压链板接触产生力矩,在使用中发生过振松固定螺栓,甚至损坏压链板装置的现象。其提升链轮压链装置安装方式优化,是改善压链板固定位置,即其固定位置设计在后横梁槽钢侧面,压链板微调是通过调整螺栓孔固定位置实现上下调整。松链上升时与压链板接触受力点,与固定点位置相近,又由于固定受力面积大,故不会出现螺栓松动及装置损坏的现象。

1.连接H钢;2提升链轮;3.提升链条;4.压链板;5.后横梁槽钢;6.紧固组件;7.调节垫片

4 其他有关问题探讨

4.1 防坠保护与断链保护

现二层升降横移立体车库均设有防坠保护与断链保护,其用于载车板及载车辆停在二层位置时的保护。但对于设备运行中,载车板及载车辆在升降过程中其断链、防坠保护缺失。可借鉴电梯、立井提升断绳、断链抓捕防坠保护装置原理,设计安装其立体车库升降过程断链、防坠保护装置。

4.2 基坑安装与爬坡板

由于载车板载车面与地面有一定的高度,为方便车辆进出,往往会设计基坑安装或爬坡板,经过多年现场实践,基坑安装优于爬坡板。设有爬坡板载车板,车辆进入时需加油门爬坡,且因爬坡车辆后视镜向上无法观察到车轮在载车板上的情况,可能会出现爬坡加油门车辆冲撞挡车杆,甚至冲出载车板现象。建议取消爬坡板设计,采用基坑安装。对于楼板层的安装,可加高车库前及其道路高度,以取消爬坡板。

4.3 倒车入库与顺车入库

现有升降横移立体车库基本要求倒车入库,其目的是倒车可适当减小进出口道路宽度。但对于进出道路宽度满足要求时,顺车入库倒车出库便利于倒车不十分熟练的司机驾驭。

作者简介:柏玉华,男,湖南泰安智能立体车库设备有限公司高级工程师,郴州市智能机械立体车库技术研发中心主任,湖南省机械工程学会理事,研究方向:工程机械设计与制造。

(责任编辑:周 琼)