合成氨装置配套氨冷冻及储运设施的设计

范开智 顾 英 中石化宁波工程有限公司上海分公司 上海 200030

氨合成技术通过不断地技术研发与创新在我国的应用日趋成熟,新工艺、高效节能设备、催化剂改进等措施的应用,装置能耗逐步下降;大、中合成氨厂技术来源复杂,在氨冷冻配置上也根据各自的实际情况选择路线。在节能减排严峻形势及能源成本上涨的环境下,工艺设计方案最终选择的关键将是能耗的控制。

国内某厂200kt/a 合成氨项目是利用该厂副产的氢气及空分装置富余氮气为原料,氨合成工艺采用CASALE 技术。合成气冷却氨采用一次水冷串二级氨冷,氨冷冻工序为氨合成回路提供冷凝合成气中的氨所需要的冷量。储罐区设置三台低温低压氨球罐,用于液氨成品的储存,循环冰机维持储存压力。

本文就该厂配套氨冷冻及储运设施的设计,对项目方案与传统流程进行分析,并根据能耗对照、投资费用及运行情况简要介绍项目方案的操作优势及经济效益,供类似项目参考。

1 传统氨冷冻与储运系统

传统的氨储存是按不同温度下氨的饱和蒸汽压考虑配置。常压低温罐及中压常温罐,或两种储存方式并用。确定的原则是按装置的规模与上下游的配套要求,有下游尿素装置的,一般多设置中压常温罐作为联合装置的中间罐,低温罐作为备用的成品储罐;上游有空分或甲醇洗装置的一般设置常压低温罐,以利用液氨的低温特性,降低总体能耗;液氨在上游装置以-45℃或-38℃蒸发,在氨冰机的一段进口吸入时,由氨成品回收低温氨的冷量。一般情况,原料路线和工艺流程决定了产品中不凝气的含量和分离压力的选择。综合考虑氨库的安全性、经济性与占地面积等方面的因素,单罐液氨储量在8000 m3以上的,通常采用低温常压储罐比较合理。

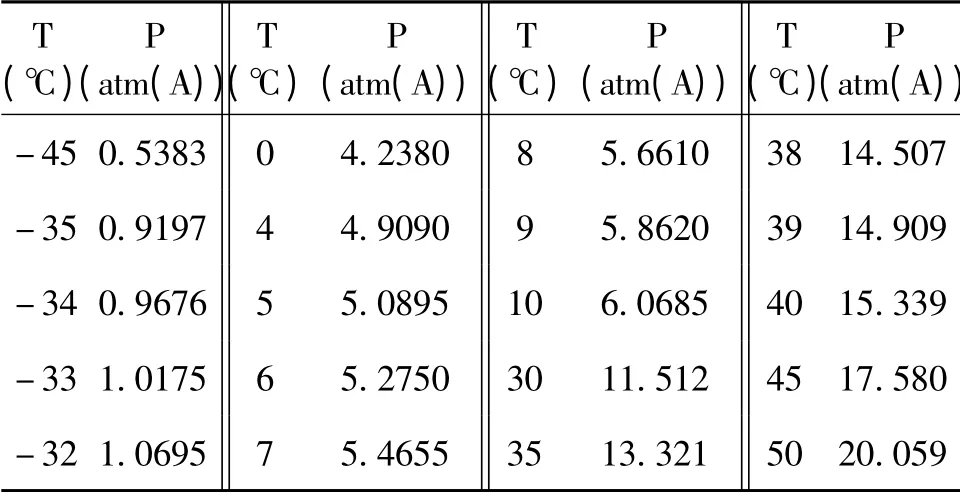

蒸汽压可由软件模拟或Antoine 方程式推导,lnP=A-B/ (C+t),文献1 中可查出液氨在-55~57℃间的常数A、B、C 的数值;常温、常压及低温低压液氨在不同温度下的饱和蒸汽压见表1。

表1 氨的饱和蒸汽压

按特种设备安全技术规范[2],常温氨球罐的工作压力取液氨50℃的饱和蒸汽压,即设计压力按2.06MPa (A),受国内材料及制造机具的限制,在此参数下的单个球罐制造能力仅为2000m3;在作为成品罐而非中间罐的情况下,造成储罐数量及占地增大,投资增多;在中压常温罐和常压低温罐并用的工况下,将常压罐储存的液氨送往中压罐时还需要升压升温,能耗也非常大。

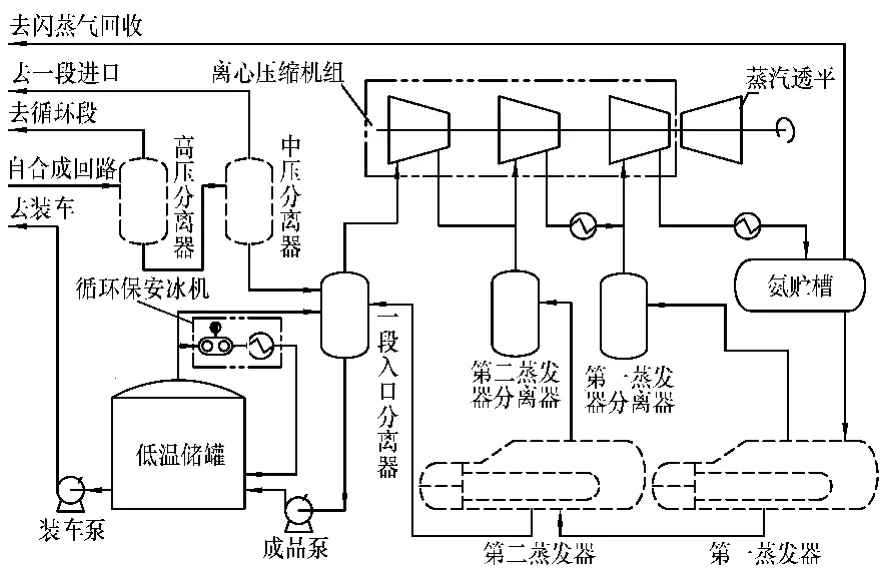

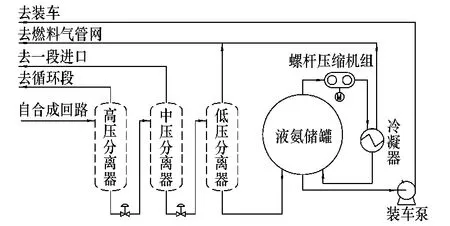

对于常压低温氨成品储存的冷冻流程,均是由合成回路中的中压分离罐减压后进氨冰机入口分离器,液氨被来自甲醇洗装置或合成回路第二蒸发器的液氨过冷,成品泵送至常压低温贮罐以-33℃ (视当地大气压定)左右储存。氨成品储罐因冷损及装车时产生的气氨也返回氨冰机的一段入口,在冷冻系统停车时则由备用的循环保安冰机维持储罐压力。传统的氨冷冻流程见图1。

图1 传统氨冷冻流程

2 项目氨冷冻与储运系统的设置

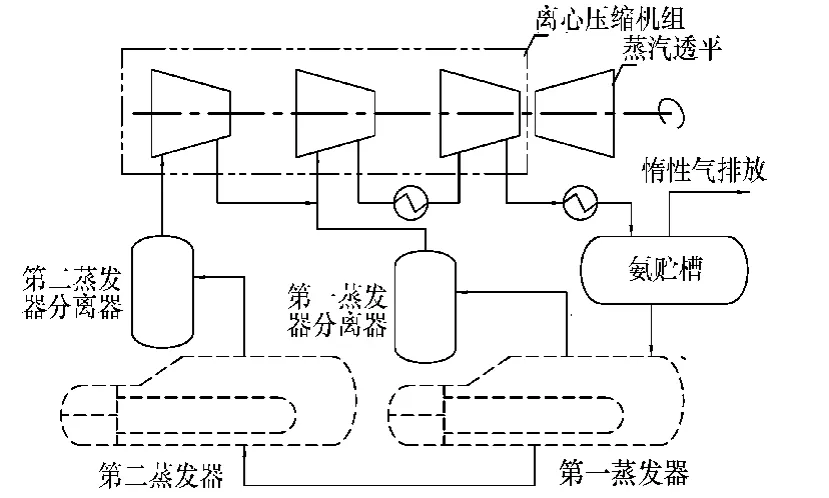

来自合成反应器的合成气在逐步回收热量及循环水冷却后,进第一蒸发器,来自氨贮槽的液氨在第一蒸发器壳程中以9℃蒸发,蒸发带来的冷量使得合成气温度降至15℃,蒸发后的气氨经分离器返回氨冰机二段入口;部分液氨从第一蒸发器进第二蒸发器壳程后在-15℃下蒸发,合成气温度被降至-8℃送去分离器产出成品;壳程蒸发的气氨经分离器返回氨冰机一段入口;气氨在经压缩并冷凝至38℃左右,送至蒸发器循环使用,流程见图2。

图2 项目氨冷冻回路流程

根据对该厂原料氢气及氮气的分析,氢气经PSA 变压吸附提纯后纯度均达到99.9%以上;空分装置的高纯度氮气经压缩机升压后,在进合成回路前与氢气配比,合成回路产出的液氨在经过高、中、低压分离器后,不必常压闪蒸也能满足质量要求。

按产品方案要求,液氨直接外售,项目方案采用低压贮存,即低压分离后的过冷液氨在-5.5℃直接进入低压成品储罐,低压分离罐闪蒸出的惰性气经洗涤后送燃料气管网;而不再进冷冻回路中循环,以降低氨冰机的能耗。液氨成品储罐在0.4MPa (G)下操作,在气相压力上升到0.45MPa (G)时,联锁启动氨循环保安冰机,气氨经保安冰机压缩并冷凝后,氨返回成品储罐,不凝气洗涤后进燃料气管网。流程见图3。

图3 项目氨储运流程

由于氨冷冻循环回路中的氨仅为合成回路的第一蒸发器和第二蒸发器提供冷量,回路中没有更低压力的用户,故进氨冰机吸入口时不需减至常压或真空状态,压缩后气氨在冷凝后返回氨贮槽,不凝气在氨贮槽中积聚,压力升高则处理后进燃料气管网。

综上所述,项目氨冷冻及储运变设计成为两个独立的回路,与传统流程相比,增加了低压闪蒸的分离器和为成品储罐单独使用的循环冰机,减少了因减至常压而设置的一段入口常压分离器和成品输送泵。

3 经济性分析

3.1 综合能耗比较

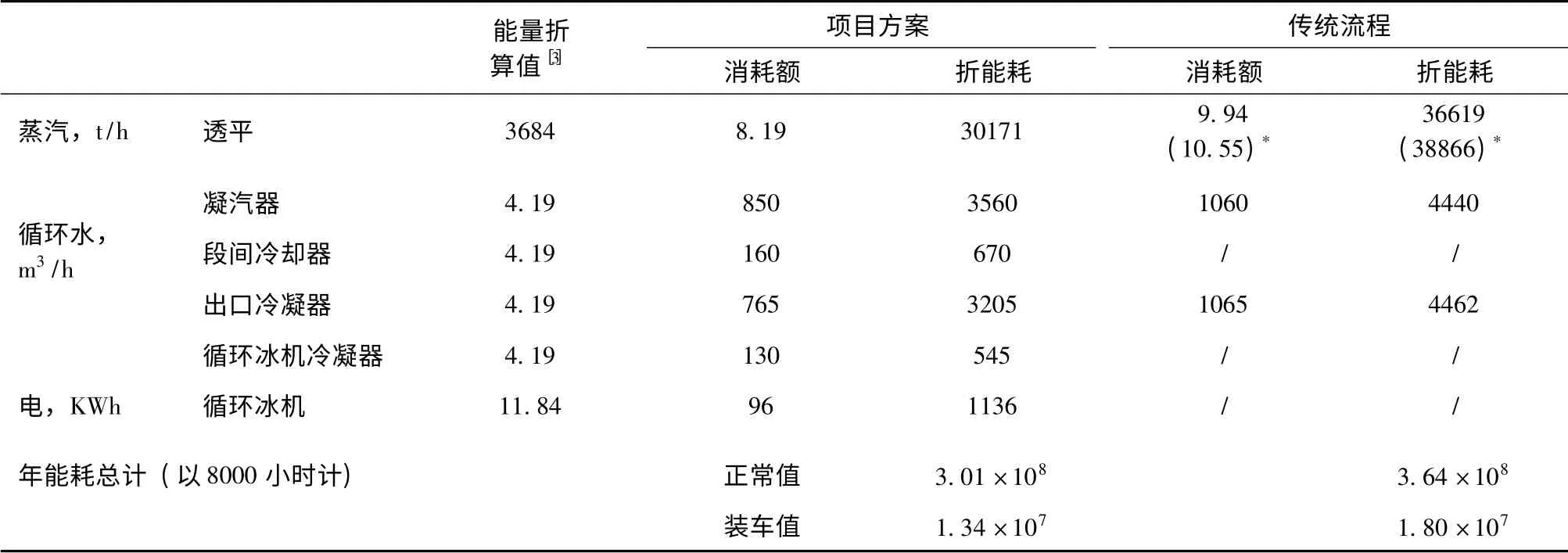

传统流程的成品氨在减至常压时有更多的惰性气在氨冰机中循环,造成透平汽耗增加。在蒸发器热负荷相同的条件下,PROⅡ模拟结果显示,正常操作中压缩机轴功率要高得多,年操作费用将增加200 余万元,透平及凝汽器造价的增加也高于罐区循环冰机的设备投资费用。

传统方案综合能耗较项目方案增加20%,装车时增加量达35%左右。而传统方案正常运行中是由氨冰机维持储罐压力;优化方案的储罐系统压力则由循环冰机维持,正常运行循环冰机的能耗较少。两种方案的能耗对比见表2。

表2 能耗对比表(MJ)

3.2 投资费用比较

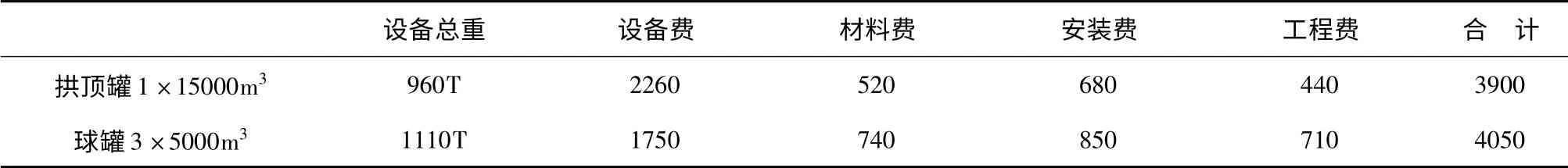

常压低温储罐为双层拱顶罐,内层材料为低温钢16MnDR,外层材料为普通碳钢,中间充填珠光砂保冷,充氮气维持中间珠光砂夹层的干燥和稳压。低压低温储罐为球罐,材料为16MnR。从附表3 的比较中可见,两种方案的投资费用相差不大,拱顶罐主要是支撑、吊顶、保冷材料等设备主材费用较高;而球罐则是辅材、安装及土建工程费用较高,另外,球罐的施工技术要求也较高且占地较大。

表3 储罐主要费用一览表(万元)

从运行情况来看,在传统流程中,液氨送入相应的蒸发器提供冷量,也能从适当的地点取出所需的冷氨产品或热氨产品,对于上游有冷氨用户及下游有配套的合成氨装置来说,分级蒸发的冷冻流程具有较大的综合节能效果,如凯洛格流程的特点就是把液氨产品的提纯纳入到冷冻流程中[4]。但是氨冰机所受各用户负荷调节的影响也较大,常压低温罐在-33℃操作时,由氨冰机维持储罐因冷损及装车而造成的工况较多,如压力波动大、流程较长、操作复杂,并有多台设备间断运行,产生故障时的影响也较大。

就该项目而言,因利用纯氢和氮气合成氨,且氨冷冻仅为合成回路两级氨冷提供冷量,采用低压低温球罐储运系统,其工况少、操作简易;球罐的操作压力范围较宽,装车时与冷冻回路互不干扰,在实际正常操作中,该厂低压低温储罐在夏季的系统压力为正常设计值,在冬季更是为维持系统压力而无惰性气的排放,配套循环冰机几乎可以不开,消耗基本为零;由于没有合成回路常压闪蒸出的惰性气在冷冻回路中循环,氨冰机的能耗也大幅降低。通过对两种方案的投资费用和能耗对比,以及对该厂实际运行情况的分析,项目所采用的设计方案能耗较低,操作更为合理,产生了较好的经济及社会效益。

4 存在问题及建议

(1)无论是在气相或液相中,空气中的O2、CO2及N2都会促进液氨对罐壁材料的腐蚀;储罐在充装、排料及检修等过程中受到空气的污染或投入使用前置换不彻底,焊缝处存在由于操作压力引起的拉应力和焊接残余应力,在拉应力状态下,碳钢在被空气污染的液氨环境中很容易发生应力腐蚀破坏。

(2)冰机回路氨贮槽因排放惰性气时,仍有少量氨带出,补充氨需在操作上加强管理,防止补充时造成压缩机段间超压或带液事故。

(3)罐区液氨系统的安全阀接至事故池,一旦超压则产生大量氨水,需逐级提浓处理,应引至氨火炬。

(4)继续挖潜氨合成及冷冻装置中的节能降耗措施,如高压富液的高位能回收技术及惰性气提氢的可行性等。

1 时 钓,汪家鼎等. 化学工程手册(第二版)[M]. 化学工业出版社,1996:107 -109.

2 TSG R2004 -2009. 固定式压力容器安全技术监察规程[S]. 新华出版社,2010:14.

3 SH/T 3110 -2001. 石油化工设计能量消耗计算办法[S].中国石化出版社,2001:3.

4 于遵宏,朱炳辰等. 大型合成氨厂工艺过程分[M]. 中国石化出版社,1993:381 -383.