水泥厂使用高硫原燃料的生产情况

水泥厂使用高硫原燃料的生产情况

印度某水泥公司的8 000t/d熟料生产线,主要工艺装备为φ5.8m×85m回转窑,低NOxPyRoclon分解炉、双系列预热器、高效冷却机等,2008年投产。

生产所需的原料为工厂自备矿山所开采的石灰石(94%)、外购铝矾土(5.4%)和铁矿石(0.6%)。煤粉从窑头主燃烧器、低NOx分解炉燃烧器和分解炉燃烧器喷入。

石灰石内CaO含量的LSF值为80%~120%,SO3含量0.25%~0.45%;而作为生料经混合后的石灰石,LSF值为112%,SO3为0.25%。工厂为扩大石灰石的用量,使用SO3含量为0.33%~0.35%的石灰石。此外,为扩大燃料来源和降低费用,使用含6%硫的石油焦。为此进行高硫原燃料的生产试验。

在生产试验前,首先分析硫对熟料煅烧产生的影响。

1 硫化合物循环

硫的化合物主要有K2SO4、Na2SO4、CaSO4等,熔融温度分别为1 074℃、852℃、1 397℃。复合化合物K2SO4·2CaSO4的熔融温度<800℃,两种以上化合物熔融温度<700℃。而硫的化合物中,CaSO4的挥发温度在1 400℃以上,K2SO4在1 500℃左右。但在还原气氛的烟气内,当温度>800℃,硫的化合物开始分解,温度>1 200℃时,硫的化合物在烧成带还原烟气内大量分解,所产生的SO2随烟气后逸,与碳酸钙分解产生的CaO以及原料内的K2O、Na2O相互作用生成CaSO4、K2SO4、Na2SO4等化合物,这些低熔融化合物易在窑尾结圈,上升烟道结皮阻塞,影响通风和生产。此外,在氧化烟气内,这些化合物随窑料进入烧成带成熟料成分,离窑冷却成熟料。

生产过程中,采用挥发系数ε来表示硫的化合物挥发程度及循环程度。

式中:

ε——硫化物挥发系数

A——熟料内SO3无损失含量

B——热窑料内SO3含量

2 高硫原燃料的操作措施

高硫原燃料煅烧熟料过程中,减少硫的挥发系数方式有:调整窑料成分、窑内烟气保持足够的氧含量、窑内烟气避免还原工况、为避免还原气氛采用的其他操作措施等。

2.1调整窑料成分

提高入窑生料的易烧性、减少入窑生料细度、降低硅酸率、避免熟料内fCaO过低等。

保持合适的硫碱分子比0.8~1.2。

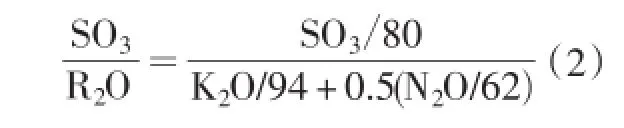

硫碱比计算方程式如下:

·熟料内过剩硫的含量一般可接受的数量为250~600g/100kg熟料。

过剩硫Es的数量用100kg熟料的硫含量来表达,其方程式为:

2.2保持窑内足够的氧含量

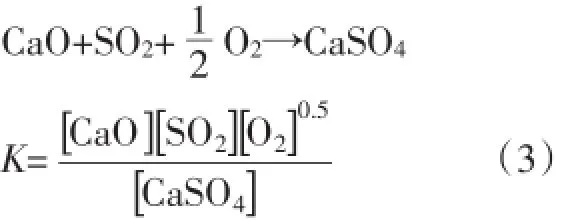

窑内还原气氛对硫的挥发系数有较大影响,此外过剩硫与氧化钙生成CaSO4时,与窑内烟气中的氧含量有关。

公式表明,温度一定时,K为常数,当O2增加时,物料中的CaO和SO2含量减少,CaSO4含量增加,挥发系数ε下降。当O2含量降低时,物料中的CaO和SO2含量增加,CaSO4减少,挥发系数ε上升。

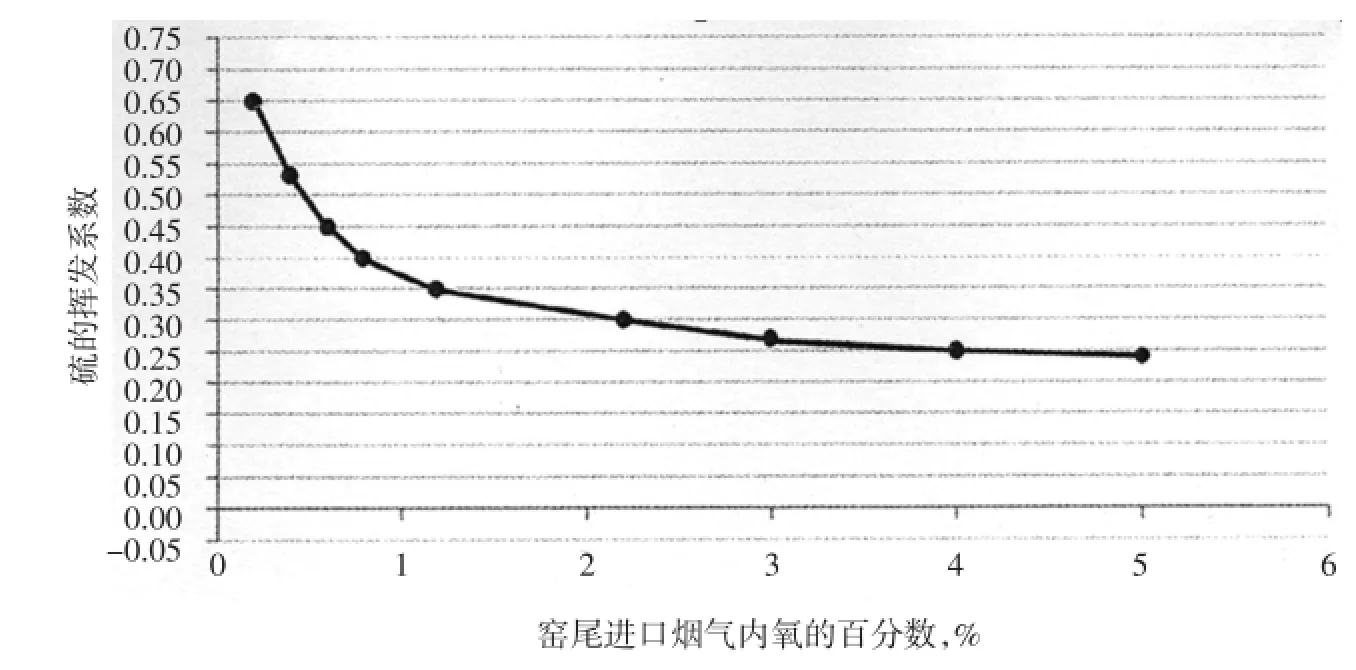

图1所示为生产过程中,窑尾进料烟室氧含量与硫的挥发系数的关系。

2.3避免窑内烟气还原气氛

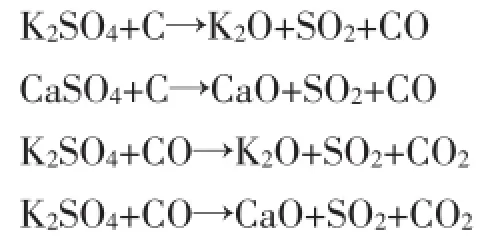

硫的挥发系数随窑内烟气中的C、CO的含量增加而增加,在熟料煅烧过程中,当出现不完全燃烧时,窑料中的硫酸盐和C、CO作用,生成SO2,其反应方程式如下:为减少硫酸盐分解和减少SO3循环,需重视下述操作:

至少保持窑尾烟气O2含量为2%以上,CO含量<0.1%。

分解炉内未完全燃烧的碳,不能进入窑内。

在烧成带,避免火焰冲击窑内物料。

燃烧器煅烧熟料时,尽量减少入燃烧器煤粉数量出现波动。

提高窑速,减少窑料在烧成带的停留时间,从而减少硫酸盐分解。

2.4其他操作措施

为减少窑内还原气氛的其他操作措施为:

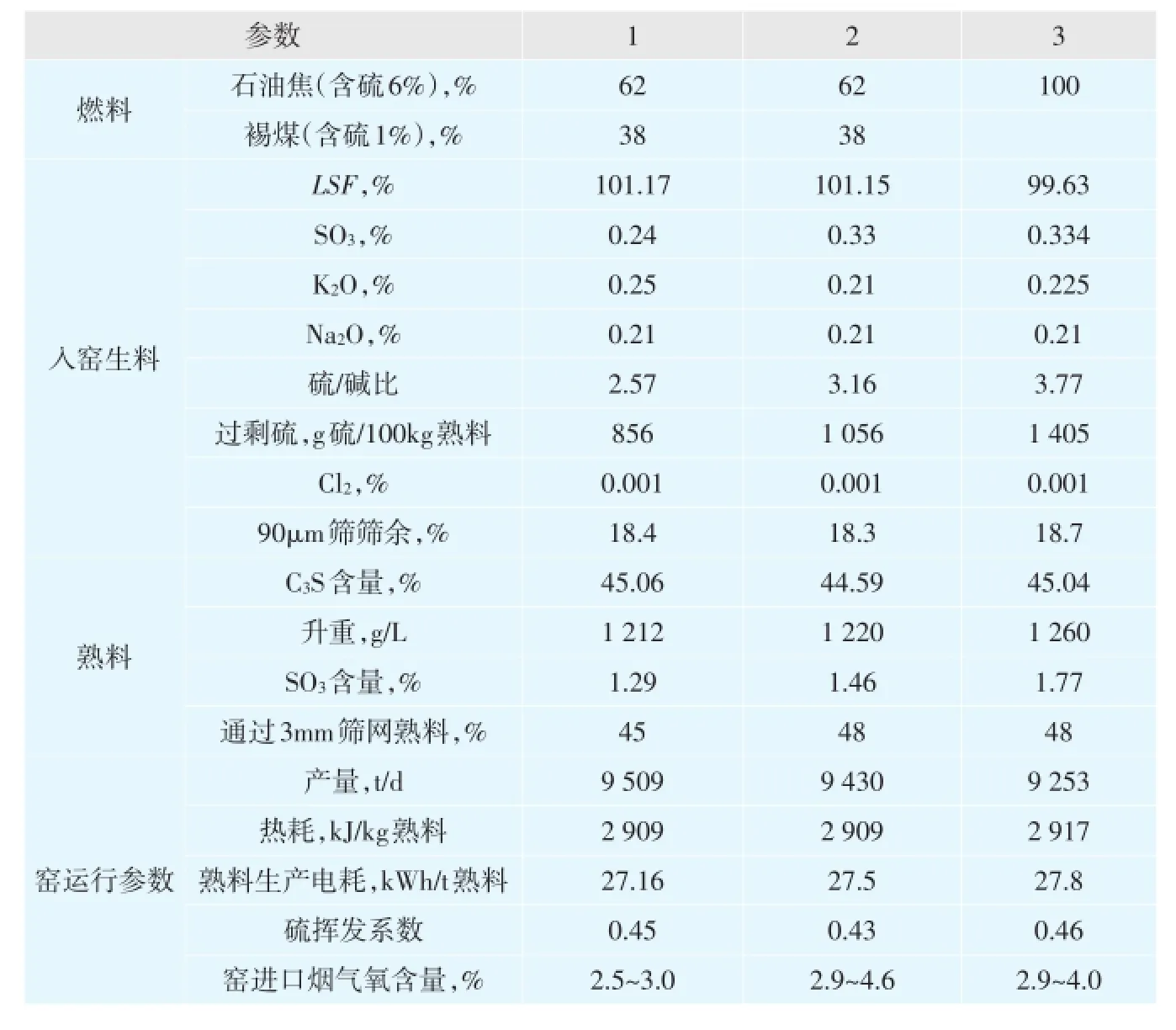

表1 使用不同高硫原燃料的生产操作数据

图1 窑尾进口烟气内氧的百分数和硫的挥发系数

烧成带火焰尽量缩短。

调节燃烧器。

合适的燃料细度和稳定的燃料量。

及时清理结皮,以避免系统阻力增加影响入窑空气数量,当入窑空气量减少则窑内烟气氧含量减少,还原烟气数量增加。

2.5减少粉尘循环

熟料煅烧时,易生成粉尘熟料,当窑内粉尘熟料落入篦冷机内、部分粉尘熟料随三次空气经三次风管返入分解炉,影响分解炉操作。部分粉尘熟料随二次空气返回窑内,产生粉尘循环,在熟料煅烧时,影响燃烧器火焰形状和煤粉的不完全燃烧,易造成烟气呈还原气氛,产生硫循环。预分解窑粉尘熟料难于避免,此外,硫含量增加,粉尘量相应增多。生产中出现粉尘熟料时,可通过改善生料易烧性、细度和煤粉细度以及调节喂料量和窑速来减少粉尘量。

3 高硫原燃料的操作试验

正常的生产操作时,石灰石内含SO3为0.25%(入窑物料SO3为0.24%),入窑燃料为含硫6%的石油焦占总量的63%,含硫1%的褐煤占总量的37%,硫过剩量为856g/100kg熟料。

含0.35%SO3石灰石经破碎后在堆场储存7d的用量,经粉磨后的入窑生料SO3含量为0.33%。燃料混合比例未变,硫过剩量为1 056g/100kg熟料。入窑生料的LSF有所调节以保持所企望的C3S值,结合度没有改变。

为使高的过剩硫原燃料生产,还需实施如下操作措施。

提高预热器风机风量,以提升窑进口烟气内氧含量为2.9%~4%。

燃烧器冲量增至2 450%m/s。增加一台输送入窑燃烧器煤粉风机,以避免入窑煤粉波动。

零火焰冲击,避免煤粉燃烧时掉落至窑料内。

窑速增至最大4.3r/min,以减少硫挥发。

试验期间,窑可连续运行7d。在窑进料口,结皮数量未增加,人工清理和空气炮操作次数变化不大。入窑生料含SO30.33%和0.24%的操作数量以及100%的含硫6%的石油焦生产操作数量见表1。

4 高硫原燃料对生产的影响

4.1窑的操作

当窑系统出现高的SO3循环数量时,将会出现操作问题。此时,若将SO3的挥发系数保持在0.5以下,维持足够的氧含量和采取各项措施以避免窑内烟气还原工况,可使窑正常生产。在操作中,将出现窑产量随硫含量增加而有较大幅度下降,单位熟料电耗因预热器风机风量增大稍有增加,但不同硫过剩的熟料单位热耗变化不大,产量、电耗、热耗变化的具体数据见表1。

4.2熟料质量

表1表明,熟料升重和fCaO含量稍有变化。当过剩硫增加,则通过3mm筛网的细颗粒熟料量增大,从45%增至48%,熟料强度下降约2%~4%,通常粉磨水泥的石膏掺入量下降约0.7%。

4.3环保

窑磨系统烟气中的SO3<50mg/ m3,低于环保控制值。虽然石油焦的S含量高达6%,但燃烧所生成的SO3均被分解炉内石灰石分解所产生的CaO吸收生成CaSO4成熟料成分,不随烟气排至大气。

5 结语

预分解窑熟料生产过程中,当原、燃料中的硫含量较高时,通过采取合适的措施,保持窑内烟气氧化气氛,避免烟气还原气氛,可生产出硫含量较高的熟料,但对窑产量和熟料热耗、电耗及强度均有一定程度的影响。

陈友德罗占仁编译自

Cement Plant Environmental Handbook(第二版)

- 水泥技术的其它文章

- 国外杂志观察中国水泥工业

- 辊压机终粉磨生产矿渣微粉的实践Produc ing Slag PowdebyRo ller Press Grinding System

- 新常态水泥工业与科技创新

- 回转窑托轮辐板结构的力学依据Mechanics Basis for Spokes Board Structu reofRotary Kiln Suporting

- 一种新型节镍型耐热钢的研究

- 在役回转窑托轮表面波检测裂纹深度的判定Judgem ento fWave De tec tion for Crack Dep tho fRiding Whee lSurfa ceo fRo ta ry Kiln in Se rvice