乘用车底盘结构件平台化设计思路*

廖美颖王仲宜王小莉黄广三

(1.广州汽车集团股份有限公司汽车工程研究院;2.广东技术师范学院)

底盘系统平台是汽车工业发展的要求及趋势,底盘结构件平台化设计正是支撑其能否真正实现的一个重要方面。底盘结构件通常是指底盘相关承受和传递力及力矩的结构件,比如悬挂摆臂、副车架及转向节等,底盘结构件对底盘乃至整车的性能及安全性起着非常重要的作用。底盘结构件的设计既要考虑到满足其本身功能、性能及布置的要求,又要考虑到开发周期及风险、特殊性能及共用性等方面的需求[1]。按常规的零部件开发流程,底盘结构件的开发需经过方案论证、概念阶段设计、概念样件试制试验、详细阶段设计、工程样件试制试验、优化设计、工装样件试制试验及量产等多个环节,开发周期较长,某些复杂底盘结构件的开发周期可能在2年以上。在消费者需求日益多元化的今天,主机厂能够在底盘结构件平台化的基础上,缩短研发周期,低成本地开发出多种变形车型推向市场,满足不同消费者的需求。

1 底盘系统平台化开发概述

乘用车底盘系统平台的开发及规划是汽车底盘结构件平台化开发的基础。目前国内外各大主机厂都在开展了与各自实际情况相适应的底盘系统平台,如大众的MQB平台,奥迪为主开发的MLB平台,保时捷为主开发的MSB平台,丰田的MC平台,日产的CMF平台等。出自同一个底盘系统平台的不同车辆(如轿车、SUV、Crossover和MPV、皮卡等)具备相同的结构要素及拓扑关系,基于这些结构要素及拓扑关系,则有了结构件平台化的需求。目前平台化概念已从动力总成、结构件和底盘系统的共享提升到技术及生产过程的共享[2-3]。

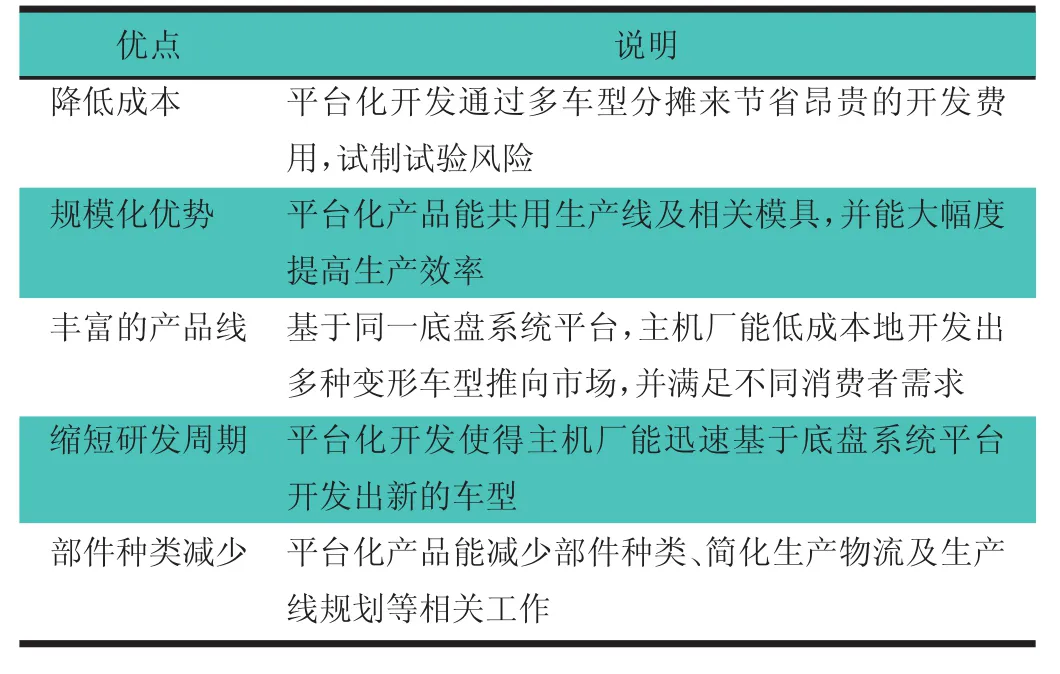

底盘系统的平台化完全颠覆了先前单个车型开发为主的产品开发模式,平台开发之初就考虑到同一平台所有车型的规划,谋求平台通用化与单个车型独特性的平衡,即以平台化、通用化来削减成本,满足消费者物美价廉的需求,底盘系统平台化的优点及说明,如表1所示。

表1 底盘系统平台的优点及说明

2 底盘结构件平台化设计需求及原则

底盘结构件的平台化与底盘系统平台设计密不可分,没有底盘系统平台化及模块化,就没有底盘结构件的平台化。底盘系统平台决定了同一平台各车型的底盘零部件的结构要素和拓扑关系相同,这样底盘结构件的平台化就有了可能。

2.1 底盘结构件平台化

底盘结构件平台化是底盘系统平台化的基础,基于底盘结构件平台化,可推出多款不同配置车型,主要包括以下几种:

1)电动助力及液压助力。如图1所示,同一车型的电动助力及液压助力不同配置,转向节原件均相同,只不过电动机械转向节和液压助力转向节的原件上开孔的位置不一样,相应的下摆臂上孔的位置也不一样。

2)两驱车型及四驱车型。如图2及图3所示,同一款车的两驱车型及四驱车型,只是副车架的形式不同,其余结构件均相同,均可以沿用。

3)尺寸参数或质量参数。不同尺寸参数或质量参数的车型,在一定范围内,同平台的车型相关尺寸及质量参数可能不同,比如质心高度不同、轮距不同、轴距不同、前后轴载荷不同,这些不同通常是通过结构件平台化设计来实现的。如图4所示,汽车质心高度通过使用大轮胎来调节。

如图5所示,汽车轮距调节通过更改副车架上的支架孔位来调整。

另外,不同风格、要求及用途的车型,如轻量化要求有高有低;如轿车、SUV、MPV和皮卡等车型;如传统车型与新能源车型,底盘结构件的平台化设计都要能满足这些需求。

2.2 设计需求

从2.1节可以看出,共用底盘系统平台车型的底盘结构件其沿用率要求是较高的,不可能每一款车型的零部件都要求全新开发,即使这样,也很可能因车型的不同而不完全相同,通常会出现如下几类需求。

1)结构件加强设计需求。某平台轿车的上摆臂的原设计,如图6所示,在其基础上拓展的SUV车型由于车重增加,原始的上摆臂强度不能满足要求,需要对上摆臂进行加强设计,通过分析可在原车型的上摆臂上增加一块加强板来满足强度需求,加强设计后的上摆臂,如图7所示。

2)结构件减弱设计需求。某平台B级车的下摆臂,如图8所示,在其基础上拓展的A级车由于车重降低,原始的下摆臂强度过剩,需要对下摆臂进行强度减弱设计,通过分析可在原型车的下摆臂上增加一些减重孔来达到强度减弱需求,减弱设计后的下摆臂,如图9所示。

3)结构件相关尺寸或形状适当调整需求。某平台车型后上摆臂形状,如图10所示。为了布置四驱车型的驱动轴,后上摆臂需要重新设计,在保证左右安装点不变的情况下,通过形状的调整来避免与驱动轴的干涉。

4)其他需求(轮胎加大需求)。某平台车型由于设计需要,轮胎尺寸由17英寸加大到18英寸,由于轮胎包络与前转向节颈部干涉,需要局部修改转向节的形状,在保证安装硬点不变的情况下,转向节颈部更改前后,如图11所示。

在上述需求下底盘结构件进行平台化设计就显得尤为重要,底盘结构件平台化关系到底盘系统平台是否能真正更好地实现。

2.3 设计原则

基于底盘结构件平台化设计需求,底盘结构件平台化设计核心原则:1)在设计之初,站在平台角度来设计底盘结构件,确保尽可能的沿用性,并保持可拓展性;2)在底盘结构件平台化基础上,确保零部件的最优化;3)尽可能沿用结构要素,减少开发风险,缩短开发制造周期;4)尽可能共用模具或较小程度修改模具,确保装配等生产环节相同。

3 底盘结构件平台化设计思路

3.1 沿用性设计思路

为保证底盘结构件在底盘系统平台内的各车型的沿用性,在设计时需重点关注4项内容:

1)载荷约束。应以该平台中最大载荷车型的参数作为该零部件设计的输入条件,若最大载荷与平台中的主力车型载荷相差很大,也可按主力车型的载荷作为输入条件,大载荷车型特殊处理。

2)空间边界约束。应以平台中所有周边零部件包络的叠加作为该零部件设计的布置输入条件,如应考虑到平台中规划的所有动力总成的布置空间叠加作为前副车架设计的空间约束条件;如后副车架设计时预留出后驱系统的空间;如转向节的设计也要为四驱车型预留安装空间。

3)制造工艺约束。结构件在进行结构设计时,应以全平台车型考虑,尽可能共用制造的工装及夹具。

4)其他约束。结构件在进行结构设计时,要在性能、重量、成本平衡之前妥协。

3.2 拓展性设计思路

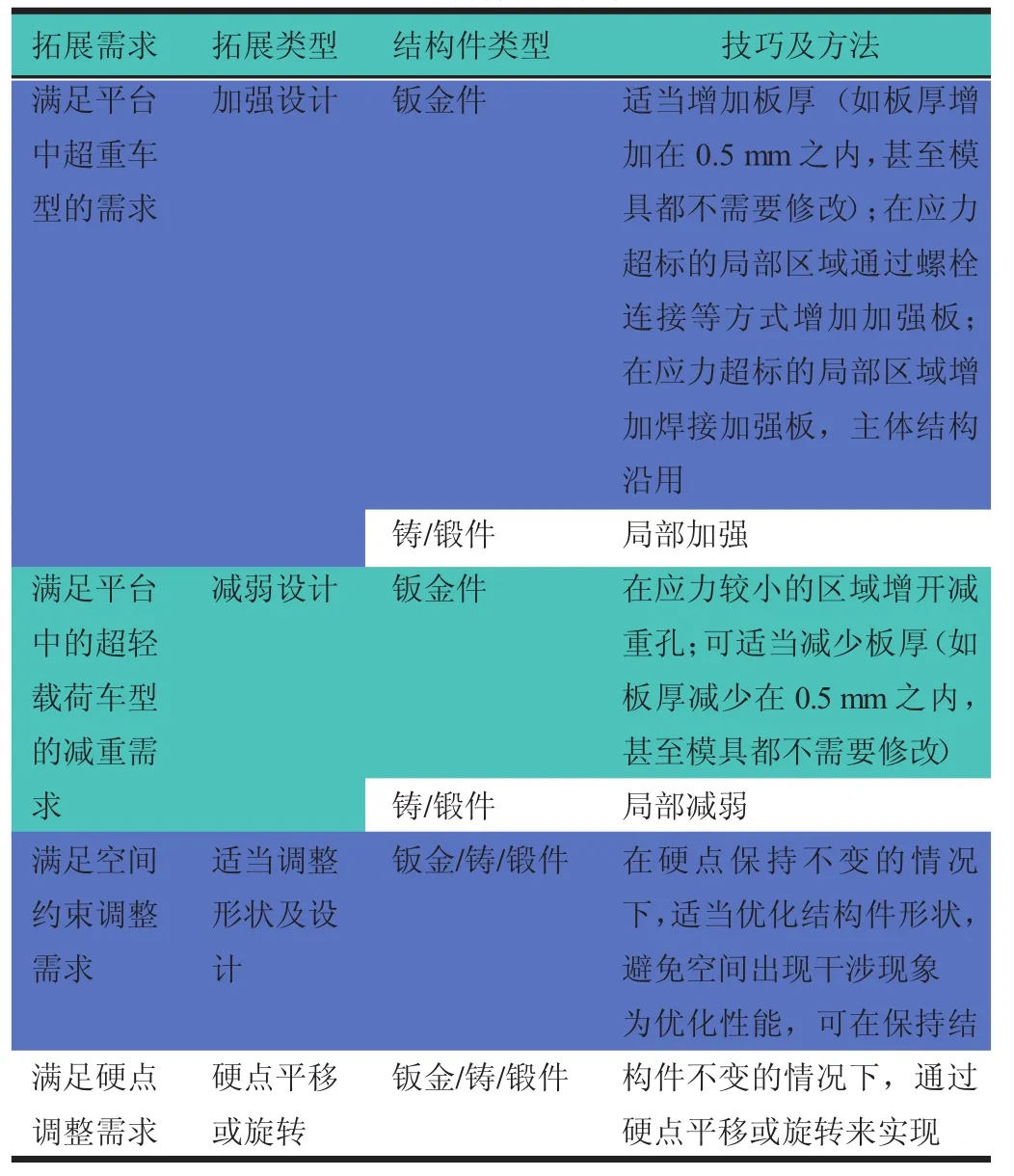

3.1 节中的设计要点主要是从沿用性方面考虑,拓展性设计思路有更多的技巧及方法,如表2所示。

表2 地盘结构件拓展性设计思路

以上详细论述了基于不同需求的底盘结构件平台化设计思路,但在方案论证及具体设计时仍需综合考虑到生产、制造、规模化、商品性、使用及维修等多方面因素。

4 结语

底盘系统平台化与底盘结构件平台化密不可分,文章基于底盘结构件的平台化,提出了底盘结构件平台化的两种设计思路,为工程技术人员在设计底盘结构件时提供参考。底盘结构件平台化设计,可以缩减开发周期,节约开发成本,具有重要工程实际意义。