罐底油泥黏度特性及降黏措施

崔洁,郑晓园,金余其,马晓军,郑耀根

(1浙江大学能源工程学院,浙江 杭州 310027;2上海理工大学能源与动力工程学院,上海 200093;3浙江大学工业技术研究院,浙江 杭州 310027;4衢州市清泰环境工程有限公司,浙江 衢州 324000)

罐底油泥黏度特性及降黏措施

崔洁1,郑晓园2,金余其1,马晓军3,郑耀根4

(1浙江大学能源工程学院,浙江 杭州 310027;2上海理工大学能源与动力工程学院,上海 200093;3浙江大学工业技术研究院,浙江 杭州 310027;4衢州市清泰环境工程有限公司,浙江 衢州 324000)

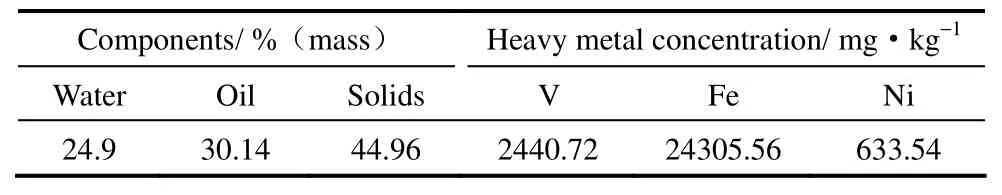

利用HAKKE VT550旋转黏度计对罐底油泥的黏度特性进行了研究,筛选出合适的黏度模型,分析比较了加热(20~60℃)、添加表面活性剂(曲拉通X-100)水溶液(质量分数为0.5%)和添加溶剂(正戊醇和120#溶剂油)对油泥黏度的影响。结果表明,由于罐底油泥包含大量固体颗粒,在0~600 s-1剪切速率范围内,具有塑性流体和假塑性流体的双重特性,Casson模型为最适合的黏度模型,拟合决定系数为0.986。在3种降黏措施中,将样品加热至50℃与20℃下添加质量分数为10%的表面活性剂水溶液均可使油泥黏度下降50%,样品流型向假塑型转变。掺入溶剂的降黏效果优于前两者,最佳效果为在20℃、300 s-1剪速下,添加质量分数为10%的120#溶剂油,黏度下降达90%,样品流型向牛顿型转变。

罐底油泥;黏度特性;模型;加热;表面活性剂;溶剂

引 言

在原油储运过程中,由于自然沉降,沉积在油罐底部的一种由水、原油和固体颗粒组成的危险废弃物称为罐底油泥。通常以油包水乳化液形式存在。由于含油率高,可通过一定的技术手段,回收其中的原油,实现资源再生。目前,国内外常用的方法包括机械分离法、热解法和焚烧法等[1]。

在罐底油泥处理过程中,物料的稳定输送是整个系统正常运行的前提。由于罐底油泥通常呈半固态,流动性差,有必要研究它的流动特性,以指导管道输送系统的设计。有研究表明,油泥的黏度特性与资源化利用的效果也密切相关。油泥在调质-离心分离时,物料黏度越低,越有利于固体颗粒由油相向渣相转移,离心分离的效果也越好[2]。

在掌握罐底油泥流动特性和黏度特性的基础上,通过采取降黏措施,确保资源化利用过程中稳定输送。目前,国内外关于罐底油泥的流动特性和降黏措施的研究还很少,多集中在稠油、超稠油和普通污泥等[3-5]。采用的降黏技术主要有加热降黏、乳化降黏和溶剂降黏等。加热通过影响样品中某些重质组分的黏度和空间结构,使整个体系黏度下降[6]。加热是一种通用的降黏方法,其主要缺点是远距离输送时投资和运行成本过高[7]。乳化降黏指将一定浓度的表面活性剂水溶液掺入物料中,搅拌混匀后,黏度大的W/O型乳化液反相成为黏度小的O/W型乳状液,达到降黏目的[8]。非离子型表面活性剂由于其廉价高效、不受水中盐分干扰以及不影响油品质的优点,是最常用的表面活性剂[9]。溶剂降黏指向物料中添加一定量的有机溶剂,通过破坏重油中重质分子结构或稀释高黏组分,降低整个体系黏度[10]。常用溶剂有轻质油、煤油、甲苯等烃类溶剂[3-4,11],戊醇、己醇等醇类溶剂[4,12],以及一些醚类和酯类溶剂等[10]。由于罐底油泥所含油分以重质组分为主,通常沥青质和胶质含量分别为8%~10%和7%~22.4%。而且硫、氧、氮等非金属元素和镍、钒等金属化合物的含量较高[1],在化学组成上接近稠油[13]。但是,不同于稠油,罐底油泥中的固体颗粒和水分含量较高,这些均会影响样品的黏度特性和流动特性,需要对其进行详细研究。

本文以典型罐底油泥为研究对象,分析了样品的黏度特性和流变学性质,筛选出合适的黏度模型;考察了通过加热、添加表面活性剂和添加溶剂3种不同方式对罐底油泥的降黏效果,并探讨其降黏机理;最后比较了3种非加热降黏方式(即分别添加曲拉通X-100、正戊醇和120#溶剂油)的降黏效果。

1 实验材料和方法

1.1实验材料

实验所用样品取自舟山市某石化公司,为通过机械清罐方式产生的罐底油泥。其外观呈黑色,半固态,流动性差,有典型石油气味。

所选试剂均为分析纯。其中,曲拉通 X-100 (Triton X-100)和正戊醇均购自国药集团化学试剂有限公司,120#溶剂油购自天津市津东天正精细化学试剂厂。

1.2设备及分析方法

采用共沸蒸馏法(抽提剂为甲苯)将罐底油泥分离为水、油、渣三相,并分别计算其质量分数;分离出的油相,按照国家标准《岩石可溶有机物及原油族组分分析》(SY/T 5119—2008)分析其族组分组成;采用长沙开元仪器股份有限公司生产的5E-CHN 2000元素分析仪完成元素分析;采用电感耦合等离子体质谱法(微波辅助酸消解法预处理)分别测定油泥样品和油相的重金属含量。

采用德国 HAKKE VT550旋转黏度计测定黏度。选用同轴圆筒式测量转子系统,软件OS550设为 CR(控制剪切速率)测量模式,速率变化范围设为0~600 s-1。

实验前,用滴管将适量非离子表面活性剂(曲拉通X-100)滴入去离子水中,1000 r·min-1下磁力搅拌至溶解完全,制备质量分数为0.5%的曲拉通X-100水溶液。

使用电动搅拌器将罐底油泥样品搅拌均匀,按照质量分数分别为0、2.5%、5%、10%的比例,分别将曲拉通X-100水溶液、正戊醇、120#溶剂油置于锥形瓶中,逐步倒入适量搅拌均匀的罐底油泥样品,用锡纸密封瓶口,1000 r·min-1下磁力搅拌30 min后,置于设定好温度的旋转黏度计圆筒内,至样品与转子顶部平齐。开启旋转开关,使转子在200 s-1剪切速率下预转,以消除转子和外筒之间可能存在的气泡。待样品恒温约5 min后,开始测定,重复测定3次取平均值。进行加热降黏实验时,每设置新的温度参数需更换样品,以消除样品中轻质组分挥发造成的测量偏差。

1.3黏度模型

目前,常用的原油混合物黏度模型,需要已知各混合物初始黏度、混合比例等参数[14],由于罐底油泥成分复杂,这些参数难以确定,不适于用这些模型描述。考虑到流变学中黏度与剪切应力、剪切速率的关系,拟从此角度推导出罐底油泥的黏度模型。在流变学中,对于石油、钻井液和高分子乳化液等非牛顿流体[15],常根据其不同特点,采用Bingham模型[式(1)]、幂律模型[式(2)]或Casson模型[式(3)]等流变模型来描述。通常,对于存在一定屈服应力的塑性流体,选择Bingham模型;黏度值随剪切应力增加逐渐变小的假塑性流体,多选用幂律模型[16];对于某些复杂流体,在流体力学计算中还常选择Casson模型[4]。

Bingham模型

幂律(P-L)模型

Casson模型

由黏度的定义

推导出关于黏度的3种模型

Bingham模型

幂律(P-L)模型

Casson模型

这3种模型不仅可对罐底油泥的黏度特性进行描述,同时由于其与流变模型的关联性,式中各参数表示的意义没有改变,因此,还能反映样品的流变学性质。

2 结果与讨论

2.1罐底油泥成分分析

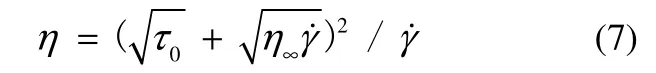

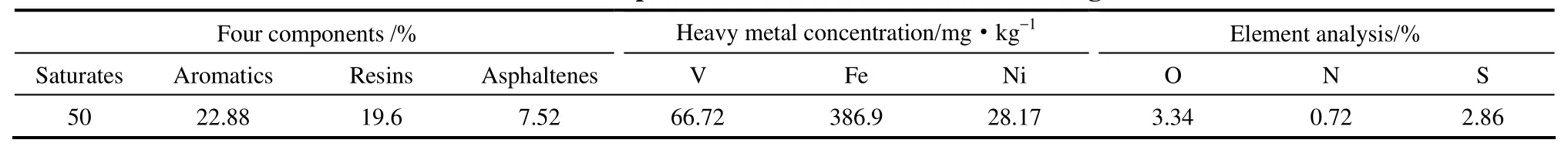

表1和表2所示为罐底油泥样品和油相中各成分含量,可知该样品包含固体颗粒较多,含渣率高达44.96%。油相中沥青质、胶质及重金属的含量较高。

表1 罐底油泥组成成分Table 1 Composition of oil sludge sample

表2 罐底油泥油相组成成分Table 2 Composition of extracted oil from oil sludge

2.2罐底油泥的黏度特性

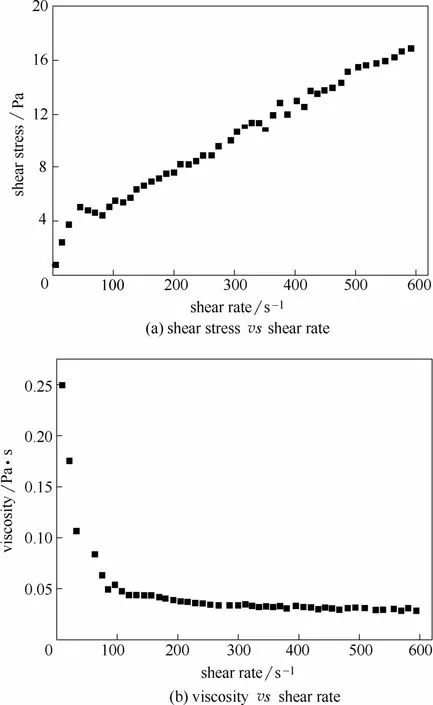

如图 1所示为 20℃下罐底油泥的流变特性曲线。由图1(a)可知,样品的流动曲线不是一条直线,属于非牛顿流体。剪切速率=0时,剪切应力τ≠0,即必须施加一定的初始切应力才能使其开始流动,此时流体表现为塑性流体的特性。样品开始流动后,在中低剪速范围(<300 s-1)内,罐底油泥的黏度η随的增加显著下降,呈现出明显的剪切稀释现象,此时流体具有假塑性流体的特性。随着剪速的进一步增加,黏度变化逐步趋于平缓,流型向牛顿型流体转变。

与一般稠油、超稠油的流变特性相比[3-4],罐底油泥的剪切稀释行为表现得更为明显,这主要由罐底油泥的组成成分决定。由表1、表2可知,罐底油泥除重质油组分(沥青质和胶质)含量较高之外,还含有大量的固体颗粒(含渣率高达 44.96%),它们的存在会对整个体系的流变特性产生影响。颗粒越多,剪切稀释现象越明显[5]。在W/O混合物体系中,颗粒-颗粒之间和颗粒-油之间紧密杂乱地缠绕在一起,形成充满整个空间的连续网架结构,这种结构与胶质、沥青质等重质分子之间形成的缠绕卷曲结构一起促成了罐底油泥的高黏特性。当罐底油泥在剪切应力作用下开始流动时,这些复杂结构被逐渐拆散,拆散程度随剪切速率的增加逐渐增大,表现出黏度随剪切速率的增加急剧下降。当剪速增大到一定程度,结构拆散的速度与结构恢复速度达到动态平衡,分子沿剪切方向趋于有序化排列,黏度也随之逐步恒定[17]。

图1 罐底油泥的流变曲线Fig.1 Rheological curve of oil sludge(20℃)

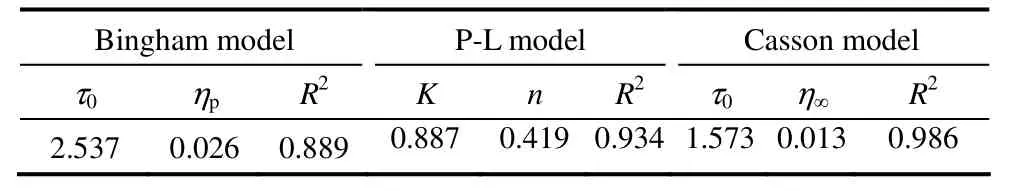

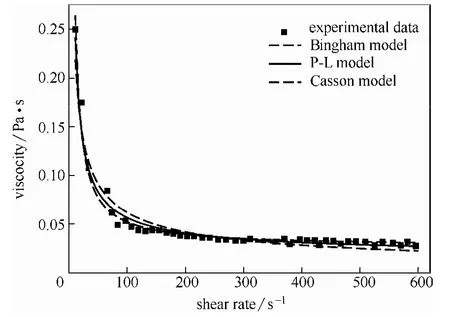

采用式(5)~式(7)对图1(b)中的黏度曲线分别进行拟合,各拟合参数见表3,拟合曲线如图2所示。由表3可看出,Casson模型的拟合决定系数R2最大,为 0.986,这与上文对罐底油泥流变特性的分析结果相符,即罐底油泥由于具有屈服应力,表现出塑性流体的性质;又由于表现出剪切稀释行为,具有假塑性流体的性质。Bingham模型和幂律模型分别是常见的塑性流体和假塑性流体的流动模型,Casson模型则包含了两者的共同特点。因此,拟合效果最好。同时,由幂律模型的幂律指数n=0.419远小于1可知,在所选剪速范围内,罐底油泥表现出较强的非牛顿流体特性。

表3 罐底油泥黏度拟合参数Table 3 Parameters of fitted viscosity model for oil sludge

图2 罐底油泥黏度拟合模型Fig.2 Fitted viscosity models for oil sludge

2.3加热降黏

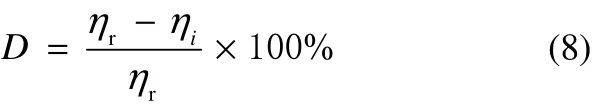

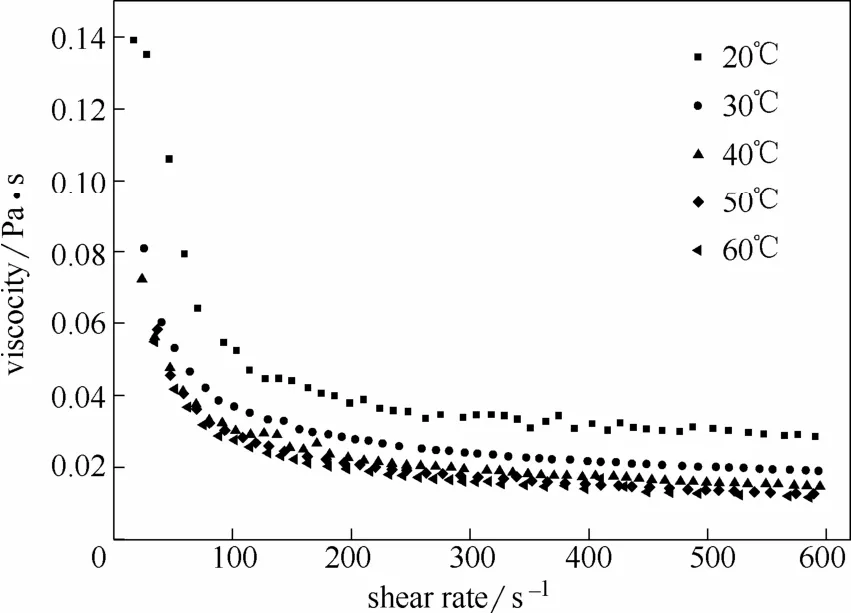

图3为不同温度下罐底油泥的黏度特性。由图可知,罐底油泥的黏度随着温度的升高明显降低。为了评价温度对罐底油泥的降黏效果,引入降黏系数(D),其定义式如式(8)所示[3]

为便于分析,文中式(8)中的黏度值均取剪切速率为300 s-1时的数据。不同温度下的降黏系数见表4。

图3 温度对罐底油泥黏度的影响Fig.3 Effect of temperature on viscosity of oil sludge

表4 不同温度下罐底油泥降黏系数及拟合参数Table 4 Relationship between D and parameters of Casson model for oil sludge and temperature

由表4可知,D随温度升高从0逐渐增大到55,且增加的速度逐渐变缓。温度主要通过以下两种方式降低罐底油泥的黏度:一是通过降低样品中重质组分如沥青质、胶质的黏度来促使整个混合体系黏度的下降,该过程通常发生在20~30℃;二是通过升温加剧体系内粒子的布朗运动[18],进一步破坏重质分子之间缠绕卷曲的空间结构,实现降黏效果,此方式在温度高于30℃时更加明显[19]。由2.2节的分析可知,剪切应力同样会破坏分子的空间结构。因此,在高温段,温度对黏度的影响不如低温段显著。

选用Casson模型[式(7)]对30~60℃温度段各曲线进行拟合,结果见表 4。由表可知,拟合决定系数均大于0.99,说明拟合曲线与实验数据高度接近。屈服应力τ0变化虽然无明显规律,但均远小于原始罐底油泥的值,即通过升温,可以减小屈服应力来改善罐底油泥的流动性。

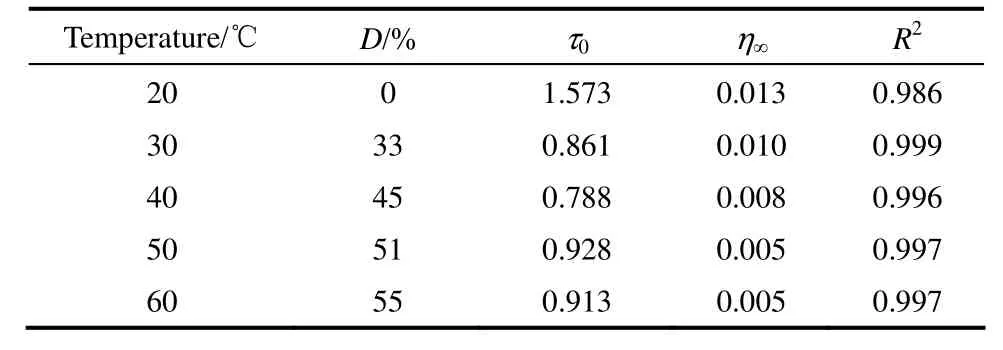

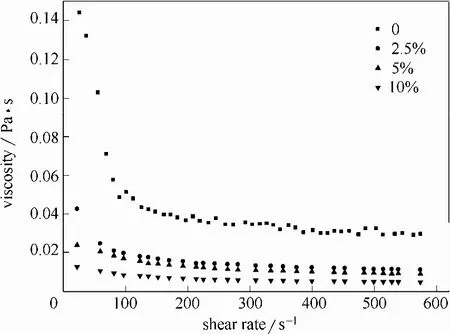

2.4乳化降黏

乳化法是一种改善稠油在管道中流动性的常用方法[3-4,20]。使用表面活性剂作为乳化剂,一方面可以通过增强油-水界面间某些天然乳化剂(如沥青质、胶质等)的亲水性来降低界面张力;另一方面还可以稳定转相后作为连续相的水滴,防止其聚结[4]。图4为添加质量分数分别为5%和10%的曲拉通水溶液后样品黏度的变化,实验温度均为20℃。由图4可知,随着溶液添加量的增加,罐底油泥的黏度明显降低。在 300 s-1剪切速率下,添加量为5%时,黏度由初始的0.035 Pa·s降到0.022 Pa·s,D为38;添加量10%时,黏度降至0.018 Pa·s,降黏系数达到49,与加热至50℃时(表4)的降黏效果相当。因此,乳化法是一种有效的降黏方法。其降黏机理为:①通过加入水溶液使罐底油泥由黏度较大的W/O型乳状液反相成为黏度小的O/W型乳状液,使得原油流动时油膜与油膜之间的摩擦变为水膜与水膜之间的摩擦[8];②表面活性剂分子一方面可通过与沥青质分子形成更强的氢键,削弱沥青质分子间的相互作用,部分破坏其网状结构,另一方面,其主碳链还可深入沥青质粒子内部,降低沥青质块状结构的牢固性,导致重质组分黏度下降[20],进一步降低整个混合体系的黏度。

图4 不同曲拉通X-100水溶液添加量下油泥黏度的变化Fig.4 Relationship between viscosity and concentration of Triton X-100 solution

图4还表明乳化液体系的黏度随剪切速率的变化规律与原始油泥相似。在低剪速范围γ˙<300 s-1内,流体表现出明显的剪切稀释行为;γ˙>300 s-1时,黏度受剪速的影响变小。分别选用幂律模型[式(6)]和Casson模型[式(7)]对添加不同浓度曲拉通溶液时,罐底油泥乳化液的黏度特性进行拟合,拟合结果见表5。由表5可知,选用Casson模型时,其屈服应力τ0明显变小,由1.573 Pa减为0.444 Pa,使流体流动所需施加的力减小,流体的塑性特征减弱,导致决定系数R2小于无添加时的值。选用幂律模型时,幂律指数n虽然比无添加时有所增大,但幅度不大,说明转相后的罐底油泥混合物体系依然表现较高的非牛顿流体特性,但决定系数R2有大幅提高,分别为 0.986和 0.977,均大于选用Casson模型的值。这一结果表明,乳化降黏可以使样品的流型由塑性向假塑性转变。

表5 乳化液体系黏度特性拟合参数Table 5 Parameters of fitted viscosity model for emulsion system

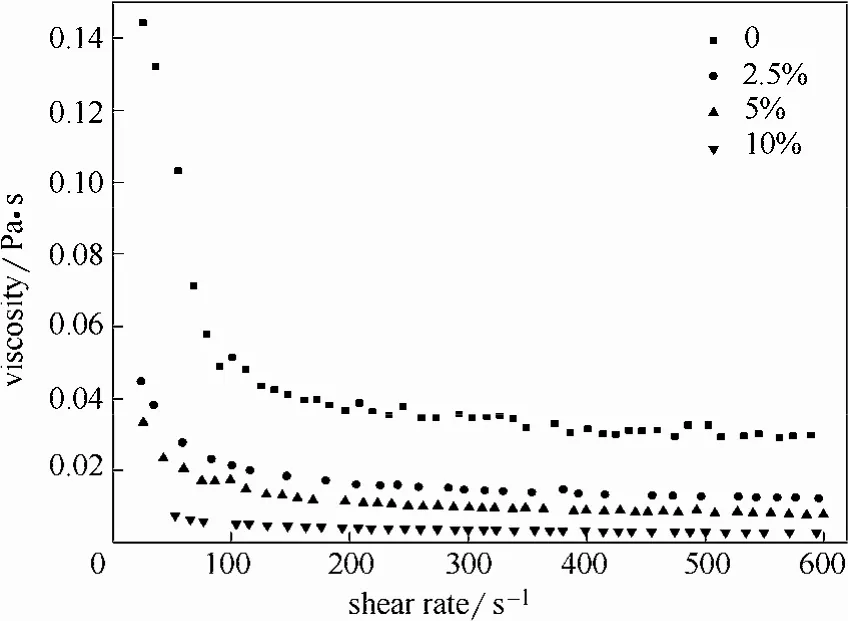

2.5溶剂降黏

2.5.1正戊醇降黏图5所示为20℃时,添加不同质量分数的正戊醇对罐底油泥黏度的影响。从图 5可以看出,正戊醇具有显著的降黏效果。添加量为2.5%时,D达到63(黏度从0.035 Pa·s降至0.013 Pa·s),而且随着添加量的增加,D逐渐增大。当添加量为10%时,达到85(黏度从0.035 Pa·s降至0.0051 Pa·s)。正戊醇降黏效果显著的原因为正戊醇分子结构中含有的—OH官能团具有极强的形成氢键的能力,它们可与罐底油泥中的沥青质等重质分子中某些官能团形成氢键,破坏分子间原有的空间结构,降低黏度[10]。从图5还可知,随着正戊醇添加量的增加,剪切稀释行为越来越不明显。与升温降黏和乳化降黏效果相比,正戊醇的降黏效果均优于前两者。

图5 不同添加量下正戊醇的降黏效果Fig.5 Effect of 1-pentanol addition on viscosity reduction of oil sludge

2.5.2120#溶剂油降黏稠油中掺入天然气凝析液、石脑油、溶剂油等轻质油一直是稠油降黏的主要措施之一,其作用原理为利用低黏的轻质油来稀释高黏的稠油,尤其是稠油中的沥青质、胶质等组分,减弱这些分子间的相互作用,进一步破坏整个胶体系统的空间结构,达到降黏目的[10]。图6所示为添加不同质量分数的120#溶剂油时罐底油泥的降黏效果。由图6可知,添加量为2.5%时,罐底油泥的黏度降低约60%(从0.035 Pa·s到0.014 Pa·s),随着添加量增加,降黏效果越显著;当添加量为10%时,黏度下降约90%(从0.035 Pa·s降至0.0036 Pa·s)。此外,低温条件下,稠油中掺入轻质油还可改变稠油流型,使其从屈服塑性体或假塑性体转变为牛顿体[21]。从图6可知,罐底油泥存在相同的规律,随着溶剂油添加量的增加,非牛顿性逐渐减弱。当添加量为10%时,黏度-剪切速率曲线变为一条水平直线,流体流型向牛顿型转变。

图6 不同添加量下120#溶剂油的降黏效果Fig.6 Effect of 120#solvent oil addition on viscosity reduction of oil sludge

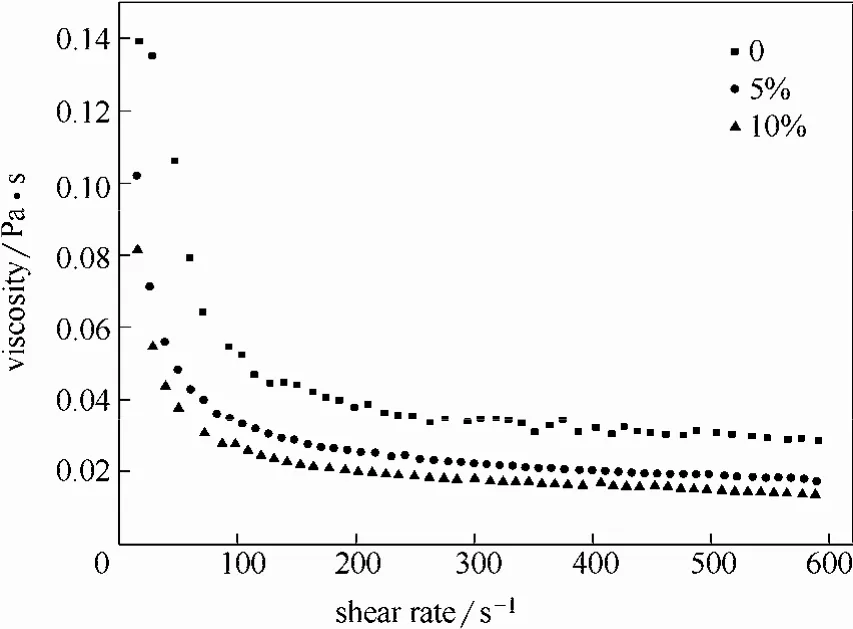

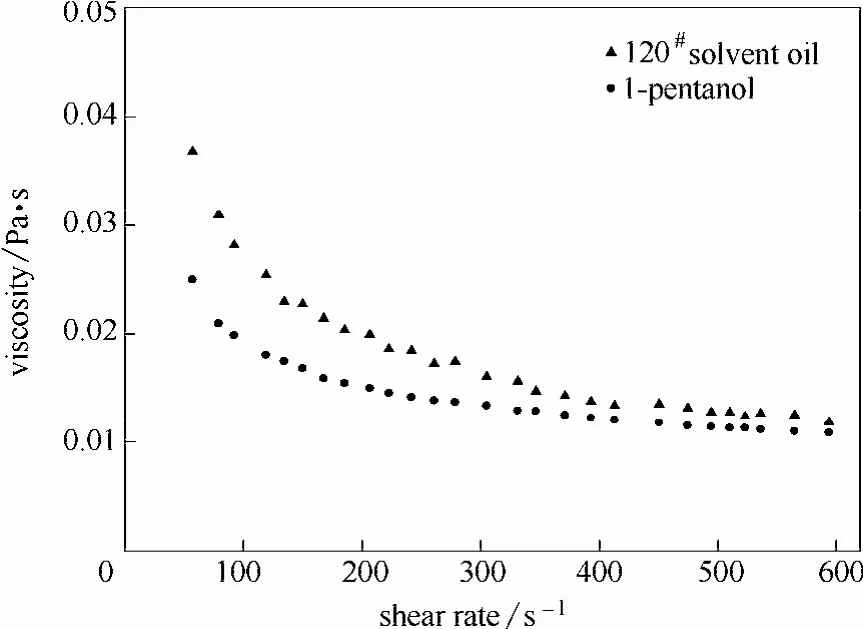

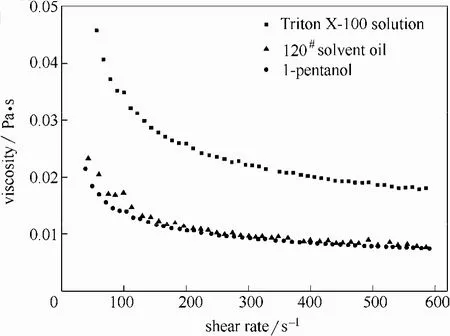

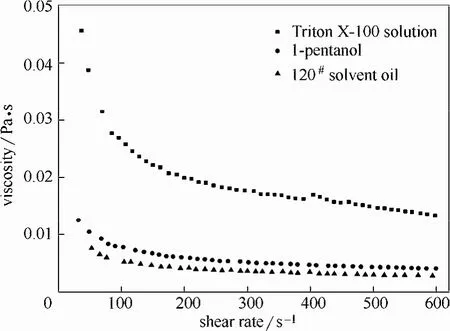

2.6非加热方式降黏效果的比较

图7~图9为3种非加热降黏方式的罐底油泥降黏效果比较。图7为正戊醇和溶剂油的降黏效果比较。可知,添加量为 2.5%(W<5%)时,正戊醇的降黏效果优于溶剂油。当添加量增至 5%时(图8),黏度曲线接近重合;当添加量为10%(W>5%)时(图 9),溶剂油的降黏效果优于正戊醇。由此推测,低添加量(W<5%)时,通过与重质组分形成氢键引起的降黏作用强于通过稀释重质组分引起的降黏作用,随着添加量的增加,稀释重质组分引起的降黏作用更为明显,这对工业中合适添加量的确定具有重要指导作用。

图7 添加不同溶剂后油泥黏度(W=2.5%)Fig.7 Viscosity of oil sludge with adding 2.5% solvents by mass

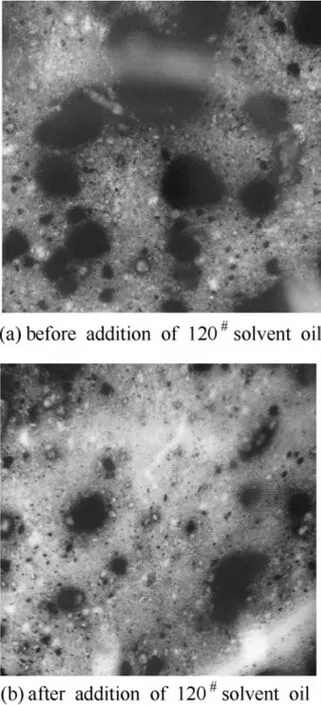

由图8、图9还可发现,添加量为5%和10%时,掺入有机溶剂的降黏效果明显优于乳化法降黏效果。这可能是由于表面活性剂水溶液只能破坏油相中重质分子之间的空间结构,使包含在油相中的水分释放出来,乳化液转相引起黏度降低,而对固体颗粒间的空间结构则不起作用;而有机溶剂对油相和渣相结构均会产生影响。以添加10%的120#溶剂油为例,分别取少量溶剂油添加前后的样品涂于载玻片上,通过生物显微镜观察其微观结构,结果如图10所示。溶剂油的掺入使罐底油泥的微观结构尤其是固体颗粒形态发生了明显变化,溶剂油渗入颗粒内部,拆散颗粒分子间的空间结构,使固体颗粒由大块絮凝体分散成小颗粒,显著降低混合体系黏度。同时,由于颗粒粒径变小,其受到剪切应力作用时所产生的阻力变小,引起样品非牛顿特性减弱。

图8 添加曲拉通X-100水溶液及不同溶剂后油泥黏度(W=5%)Fig.8 Viscosity of oil sludge with addition of 5% Triton X-100 solution and different solvents

图9 添加曲拉通X-100水溶液及不同溶剂后油泥黏度(W=10%)Fig 9 Viscosity of oil sludge with addition of 10% Triton X-100 solution and different solvents

图10 加120#溶剂油前后罐底油泥的显微结构Fig.10 Micro-image of oil sludge before and after addition of 120#solvent oil(W=10%)

3 结 论

(1)本文研究的罐底油泥属非牛顿流体,具有塑性和假塑性的双重特性。高含渣率导致其表现显著的剪切稀释行为。模型分析结果表明,Casson模型为最适于此油泥的黏度模型。

(2)把油泥由 20℃加热至 60℃,黏度下降55%,高温段温度对黏度的影响不如低温段明显。升温后,屈服应力减小,黏度曲线适于采用Casson模型拟合。

(3)添加10%质量分数的曲拉通水溶液时,乳化液体系黏度下降达49%,流型由塑性向假塑性转变,采用幂律模型拟合决定系数最大。

(4)非加热措施中,添加有机溶剂的降黏效果优于其他方式。20℃、300 s-1剪速下,添加10%质量分数的120#溶剂油效果最佳,黏度下降90%,混合体系流型向牛顿型转化。显微结构分析表明,溶剂油降黏的原因是由于其可同时破坏油相重质组分和渣相的空间结构。

符号说明

D——降黏系数

K——流体的黏度系数

n——流体的幂律指数

R2——拟合决定系数

W——质量分数,%

γ˙——剪切速率,s-1

η——样品黏度,Pa·s

ηp——流体的塑性黏度,Pa·s

ηr,ηi——分别为300 s-1剪切速率下,20℃和20~60℃每间隔10℃罐底油泥分别对应的黏度,Pa·s

η∞——流体的极限黏度,Pa·s

τ ——剪切应力,Pa

τ0——使塑性流体开始流动需施加的最小剪切应力,Pa

References

[1] Hu G, Li J, Zeng G. Recent development in the treatment of oily sludge from petroleum industry: a review [J]. Journal of Hazardous Materials, 2013, 261: 470-490.

[2] Huang Q, Han X, Mao F, et al. A model for predicting solid particle behavior in petroleum sludge during centrifugation [J]. Fuel, 2014, 117: 95-102.

[3] Ghannam T M, Esmail N. Flow enhancement of medium-viscosity crude oil [J]. Petroleum Science and Technology, 2006, 24(8): 985-999.

[4] Hasan S W, Ghannam M T, Esmail N. Heavy crude oil viscosity reduction and rheology for pipeline transportation [J]. Fuel, 2010, 89(5): 1095-1100.

[5] Forster C F. The rheological and physico-chemical characteristics of sewage sludges [J]. Enzyme and Microbial Technology, 2002, 30(3): 340-345.

[6] Ghannam M T, Hasan S W, Abu-Jdayil B, Esmail N. Rheological properties of heavy & light crude oil mixtures for improving flowability [J]. Journal of Petroleum Science and Engineering, 2012, 81: 122-128.

[7] Chang C, Nguyen O D, Ronningsen H P. Isothermal start-up of pipeline transporting waxy crude oil [J]. Journal of Non-Newtonian Fluid Mechanics, 1999, 87(2/3): 127-154.

[8] Bao Mutai(包木太), Fan Xiaoning(范晓宁), Cao Qiufang(曹秋芳), Ma Aiqing(马爱青), Guo Shengxue(郭省学). Progress in viscosity reducing technologies for recovery of viscous crude oils [J]. Oilfield Chemistry(油田化学), 2006, 23(3): 284-288.

[9] Martínez-Palou R, Mosqueira M D L, Zapata-Rendón B, et al. Transportation of heavy and extra-heavy crude oil by pipeline: a review [J]. Journal of Petroleum Science and Engineering, 2011, 75(3/4): 274-282.

[10] Gateau P, Hénaut I, Barré L, et al. Heavy oil dilution [J]. Oil & Gas Science and Technology, 2004, 59(5): 503-509.

[11] Yaghi B M, Al-Bemani A. Heavy crude oil viscosity reduction for pipeline transportation [J]. Energy Sources, 2010, 24(2): 93-102.

[12] Storm D A, Mckeon R J, Mckinzie H L, et al. Drag reduction in heavy oil [J]. Journal of Energy Resources Technology-Transactions of the ASME, 1999, 121(3): 145-148.

[13] Sun Hui(孙慧), Zhang Fusheng(张付生). Research trends on reducing viscosity of viscous crude oils by chemical methods [J]. Fine and Specialty Chemicals(精细与专用化学品), 2005, 13(23): 16-20.

[14] Centeno G, Sánchez-Reyna G, Ancheyta J, et al. Testing various mixing rules for calculation of viscosity of petroleum blends [J]. Fuel, 2011, 90(12): 3561-3570.

[15] Guo Xiaoyang(郭小阳), Liu Chongjian(刘崇建), Ma Siping(马思平). Research on non-Newtonian liquid rheological mode [J]. Natural Gas Industry(天然气工业), 1997, 17(4): 52-58.

[16] Zhang Kai(张凯), Li Yang(李阳), Wang Linna(王琳娜), Wang Yazhou(王亚洲). Experimental study on rheological characteristics of heavy oil [J]. Petroleum Geology and Recovery Efficiency(油气地质与采收率), 2007, 14(5): 91-94.

[17] Guner F S, Baranak M, Soytas S, et al. Flow behavior of oil-modified polymer solutions [J]. Progress in Organic Coatings, 2004, 50(3): 172-178.

[18] Gao Fuyan(高夫燕), Liu Jianzhong(刘建忠), Wang Chuancheng(王传成), et al. Slurryability of petroleum coke and rheological characteristics and stability of PCWS [J]. CIESC Journal(化工学报), 2010, 61(11): 2912-2918.

[19] Khan M R. Rheological properties of heavy oils and heavy oil emulsions [J]. Energy Sources, 1996, 18(4): 385-391.

[20] Li Meirong(李美蓉), Qi Linyan(齐霖艳), Wang Weilin(王伟琳), Tang Shukai(唐述凯). Mechanism of viscosity reduction of super heavy oil of Shengli oil field [J]. Journal of Fuel Chemistry and Technology (燃料化学学报), 2013, 41(6): 679-684.

[21] Wei Xiaoming(尉小明), Liu Xilin(刘喜林), Wang Weidong(王卫东), Xu fengting(徐凤廷). Overview on viscosity reducing methods of heavy oil [J]. Speciality Petrochemicals (精细石油化工), 2002, (5): 45-48.

Viscosity properties and viscosity reduction of oil sludge from tank bottom

CUI Jie1, ZHENG Xiaoyuan2, JIN Yuqi1, MA Xiaojun3, ZHENG Yaogen4

(1College of Energy Engineering, Zhejiang University, Hangzhou 310027, Zhejiang, China;2School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China;3Industrial Technology Research Institute of Zhejiang University, Hangzhou 310027, Zhejiang, China;4Qingtai Environmental Engineering Co. Ltd., Quzhou 324000, Zhejiang, China)

The viscosity properties of oil sludge from tank bottom and different methods for its viscosity reduction were investigated using HAKKE VT550 rotational viscometer. The viscosity reduction methods included heating range of 20—60℃, adding surfactant Triton X-100 aqueous solution with the concentration of 0.5% (by mass), and adding the organic solvents of 1-pentanol and 120#solvent oil. The results indicated that the oil sludge exhibited the characteristics of both plastic fluid and pseudo-plastic fluid in the range of 0—600 s-1for the examined shear rate. The significant shear-thinning behavior can be attributed to the high content of solid particles in the oil sludge. The modeling analysis showed that the Casson model fitted well with the viscosity characteristic curve of the oil sludge with the highest determination coefficient R2=0.986. In comparison with heating to 50℃, the similar viscosity reduction performance can be achieved by adding 10% Triton X-100 solution (by mass) at 20 ℃ with the viscosity reduction of 50%. The rheological properties of sludge had a tendency to pseudo-plastic fluid behavior. Better performance can be achieved by blending the sludge with a certain amount of organicsolvent. When 10% of 120#solvent oil was added to the sample at 20℃ and 300 s-1, the viscosity was reduced by 90% owing to the spatial structure of both the oil and the solid phase was destroyed. The sludge gradually exhibited Newtonian flow behavior.

date: 2015-04-13.

Prof. JIN Yuqi, jinyuqi@zju.edu.cn

supported by the National Key Technology Research and Development Program of the Ministry of Science and Technology of China(2012BAB09B00).

tank bottom oil sludge; viscosity properties; model; heating; surfactant; solvent

10.11949/j.issn.0438-1157. 20150457

TE 992.3

A

0438—1157(2015)11—4380—08

2015-04-13收到初稿,2015-05-13收到修改稿。

联系人:金余其。第一作者:崔洁(1990—),女, 硕士研究生。

国家科技支撑计划项目(2012BAB09B00)。