复杂形状药柱分次预压装药成型新工艺应用

李秀峰+齐冬+冯文武

摘 要:通过对复杂形状药柱分次预压装药成型新工艺进行研究,采用分次加药、多次预压成型工艺技术,控制药柱压制成型过程的受力状态,解决了复杂形状药柱压制过程中容易出现的因药柱密度不均匀、局部密度过高导致整体密度低于指标要求、结合面处易出现掉环和裂纹等问题。

关键词:分次预压装药;精密装药;药柱密度;蠕变性能

中图分类号:V435 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.17.109

针对破甲战斗部新型装药结构中复杂形状药柱压制过程中容易出现的因药柱密度不均匀、局部密度过高导致整体密度低于指标要求、结合面处易出现掉环和裂纹等问题,笔者进行了复杂形状药柱分次预压装药成型新工艺研究,在对破甲战斗部装药结构进行理论分析的基础上,采用分型模具结构,经过多次试验,掌握了复杂形状药柱分次预压装药成型新工艺,实现了精密装药。

1 新工艺的特点

针对复杂形状药柱结构,在对药柱的形状、高径比、精度、密度等进行分析、计算的基础上,设计合理的分型模具结构,采用分次加药、多次预压成型工艺技术,通过控制药柱压制成型过程的受力状态,改善炸药颗粒的流动性能和蠕变性能,使内应力趋于平衡,从而得到均匀而致密的药柱,保证了装药密度的均匀性和对称性。

2 新工艺的应用

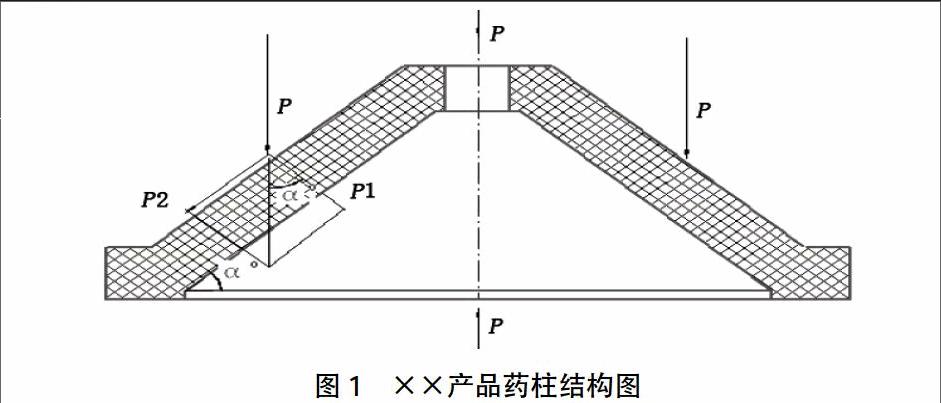

根据散粒体炸药的滑移特性和药柱压制原理,笔者进行了复杂形状药柱预压成型工艺研究。××产品的药柱结构如图1所示。

图1 ××产品药柱结构图

此药柱结构较为复杂,有上、下两个台肩,药柱圆锥面部分与台肩结合处角度较小,台肩与圆锥面结合处易出现掉环和裂纹。如果采用通常所用的一次压药成型工艺方法,由于受力不同,锥面部位的药柱密度低于上、下两台面部位的密度,药柱密度的均匀性较差且难以达到较高的密度。

2.1 药柱局部密度分析

经过试验,采用整体压模、一次压药方式,药柱局部密度差较大,药柱锥面部分密度与台肩密度最大差值为0.055 g/cm3。药柱上、下台肩处和锥面部分5次密度测量值依次如下:

上台肩处:1.842 g/cm3、1.829 g/cm3、1.835 g/cm3、1.830 g/cm3、1.833 g/cm3;

下台肩处:1.839 g/cm3、1.825 g/cm3、1.830 g/cm3、1.825 g/cm3、1.828 g/cm3;

锥面部分:1.805 g/cm3、1.780 g/cm3、1.785 g/cm3、1.780 g/cm3、1.778 g/cm3。

上、下台肩处和锥面部分的密度差依次为0.037 g/cm3、0.049 g/cm3、0.05 g/cm3、0.055 g/cm3、0.055 g/cm3;整体密度依次为1.823 g/cm3、1.793 g/cm3、1.81 g/cm3、1.795 g/cm3、1.790 g/cm3。由于药柱锥面部分体积大,两台肩部分体积小,尽管上、下台肩处密度已达到1.846 g/cm3,但由于锥面部分密度较小,药柱整体密度仅达到1.824 g/cm3。

2.2 药柱结构受力分析及分型面的设计

针对药柱锥面部分体积大、密度低,台肩处体积小、密度高的情况,笔者对药柱各部位的受力情况进行了分析,如图1所示。设压机压力为P,即药柱台肩面受到的正压力为P,则药柱锥面受到的正压力为P1=Pcosα。锥角α越大,药柱锥面所受的正压力越小,压药时锥面部位的压药向下的滑移倾向越大,在同等压力下药柱锥面部位与台肩部位的密度差越大。

根据药柱局部检测和药柱结构受力分析,设计了分型模具结构。根据药柱结构和受力的不同,确定药柱分型面,将药柱分为台肩Ⅰ、台肩Ⅱ和圆锥部三部分,采用分型式的主、副冲头模具结构,为分次装药、多次预压成型提供条件。

2.3 分次装药量的设计

根据确定的药柱分型面,分别计算出药柱台肩Ⅰ、台肩Ⅱ和圆锥部的体积,按照m=ρv(ρ为成型药柱计算平均密度)计算药柱各分型部位的药量。

2.4 分次压药、预压成型

采用分次压药、预压成型工艺,先装入预压成型辅具,将称好的炸药分别装入台肩Ⅰ和台肩Ⅱ处,并装入副冲头Ⅰ和副冲头Ⅱ进行一次预压;选择适当的预压力,使台肩Ⅰ和台肩Ⅱ处的炸药处于成型状态;去掉预压成型辅具,装入计算好的圆锥部炸药,并装入主冲头进行二次预压;去掉调整垫进行成型压药,比压在230 MPa左右,保压25~30 min,主、副冲头对药柱同时施压成型,有效提高药柱锥面部位的局部装药密度,从而保证药柱密度的均匀性。

3 药柱密度分析

采用新型多冲头组合模具结构分次装药预压成型工艺方法压制的药柱锥面部分的密度明显提高,同时药柱整体密度也得到了提高。采用此方法压制药柱5次的数据依次如下:

上台肩处:1.835 g/cm3、1.830 g/cm3、1.836 g/cm3、1.833 g/cm3、1.833 g/cm3;

下台肩处:1.833 g/cm3、1.825 g/cm3、1.832 g/cm3、1.825 g/cm3、1.827 g/cm3;

锥面部分:1.820 g/cm3、1.812 g/cm3、1.817 g/cm3、1.816 g/cm3、1.829 g/cm3;

密度差:0.015 g/cm3、0.018 g/cm3、0.019 g/cm3、0.017 g/cm3、0.018 g/cm3;

整体密度:1.828 g/cm3、1.826 g/cm3、1.827 g/cm3、1.826 g/cm3、1.826 g/cm3。

可见,分次预压时药柱锥面密度和整体密度较高,且密度一致性和稳定性较好。通过该工艺方法的应用,有效提高了××产品的药柱压制密度,药柱压制合格率达到了93%以上。

4 结论

通过对药柱结构进行受力分析,并经过精确设计计算,采用新型多冲头模具结构分次装药预压成型工艺方法对复杂药柱的局部密度进行精确控制,实现复杂形状药柱密度均匀性和药柱局部密度分级控制目标。

参考文献

[1]刘德润.弹药装药工艺学[M].北京:北京理工大学出版社,1988.

[2]陈国光.弹药制造工艺学[M].北京:北京理工大学出版社,2004.

[3]欧育湘.炸药学[M].北京:北京理工大学出版社,2004.

[4]陈熙蓉.炸药性能与工艺[M].北京:国防工业出版社,1988.

〔编辑:刘晓芳〕