劲性混凝土组合结构典型节点深化设计

中建一局集团第五建筑有限公司 北京 100024

1 工程概况

办公商业楼(民源大厦)工程位于北京市朝阳区光华路,工程中劲性结构主要为劲性钢骨柱、劲性钢骨梁、4#塔楼北侧桁架结构及各个塔楼之间连廊钢结构部分。

2 典型节点深化设计

2.1 组合结构典型节点深化设计原则

1)柱纵筋遇H型钢梁翼缘时,纵筋与套筒连接,套筒与钢梁翼缘焊接;

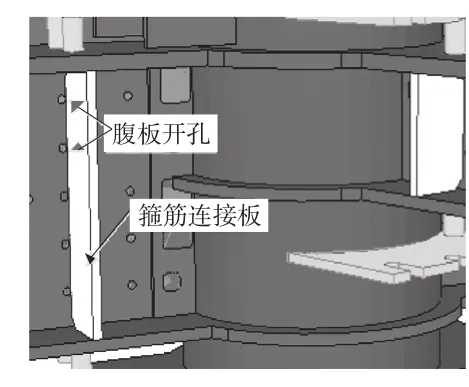

2)柱箍筋遇H型钢梁腹板时,箍筋与H型钢梁内加劲板焊接,或在钢梁腹板上开孔以使箍筋穿过;

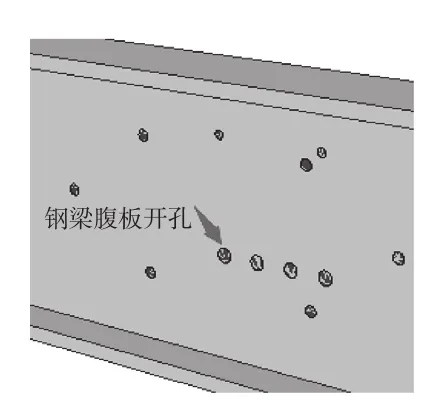

3)梁拉筋遇H型钢梁腹板时,在H型钢梁腹板上开孔,同一排相邻拉筋孔间距为非加密区箍筋间距的2倍,当设有多排拉筋时,上下2排拉筋孔竖向错开设置;

4)混凝土次梁纵筋遇H型钢梁腹板时,在H型钢梁腹板上开孔,以使梁纵筋穿过;

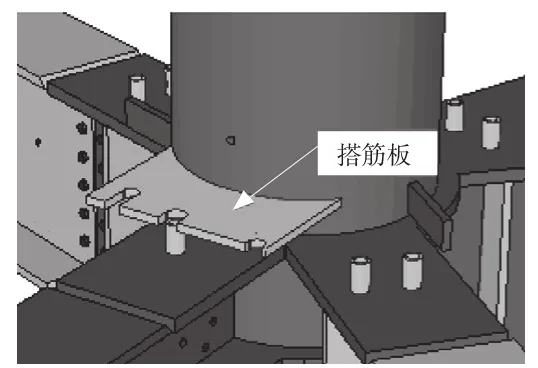

5)梁筋遇圆钢管柱时,尽量绕过钢骨(绕钢骨时可并筋,φ28 mm及以下的钢筋并筋数量不得超过3根,φ32 mm的钢筋并筋数量不得超过2根);无法绕过时,梁筋上铁上排和下铁下排采用搭筋板与钢骨焊接;梁筋上铁下排和下铁上排采用钢筋连接器或搭筋板与钢骨焊接;

6)柱纵筋遇梁筋搭筋板时,在搭筋板上开槽,以使柱纵筋穿过;

7)梁纵筋遇H型钢柱时,采用搭筋板与钢骨焊接;

8)梁柱节点区排筋时,应优先保证悬挑梁有效截面尺寸,其次保证劲性框架梁有效截面尺寸,最后保证混凝土框架梁有效截面尺寸;

9)梁、柱钢筋保护层厚度取(20+d)mm,其中d为箍筋直径。

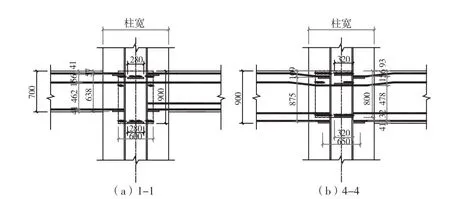

2.2 梁柱节点排筋、布筋深化设计

工程中根据各方签订的深化设计原则,对所有劲性混凝土组合梁柱节点进行排筋、布筋的深化设计,将复杂节点处钢筋与钢骨的关系全面、直观地进行展示,避免现场施工的盲目性,降低施工难度,有效提高作业效率,保证工程质量。劲性混凝土组合结构梁柱节点排筋深化如图1、图2所示。

图1 梁柱节点排筋平面示意

2.3 钢结构构件深化设计

排筋深化设计完成后由业主设计部、设计单位、监理单位、专业分包单位进行审核,检查深化设计的合理性和可操作性。各方审核通过后,钢结构单位根据排筋深化图进行钢结构构件的深化设计,对钢骨和钢筋进行立体定位。

图2 梁柱节点排筋深化示意

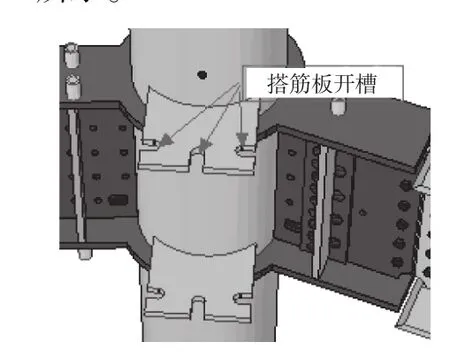

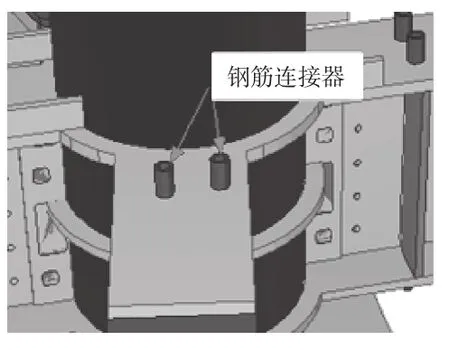

钢结构构件在工厂加工时,根据钢结构构件深化设计完成构件开孔、焊接搭筋板或钢筋连接器等工序,以满足钢筋与钢骨的位置要求。

1)钢骨柱纵筋与混凝土梁搭筋板冲突时,在搭筋板上开槽,以保证柱纵筋顺利通过,如图3所示。

2)钢骨柱纵筋与钢骨梁翼缘冲突时,用钢筋连接器将柱纵筋连接于钢骨梁翼缘,保证柱纵筋有效连接,如图4所示。

图3 钢骨梁搭筋板开槽

图4 钢梁翼缘焊接钢筋连接器

3)柱箍筋在梁柱节点区内遇钢梁腹板时,在钢梁腹板上开孔,保证柱箍筋顺利通过,或箍筋断开与连接板(加劲板)焊接,如图5所示。

4)钢骨梁钢筋遇钢骨柱时,上铁上排与下铁下排采用搭筋板与钢骨柱连接,保证梁纵筋有效连接,如图6所示;上铁下排与下铁上排尽量绕过钢骨柱,无法绕过时用钢筋连接器与钢骨柱连接。

图5 箍筋连接板焊接

图6 钢骨梁搭筋板

5)钢骨梁钢筋遇钢梁腹板时,在钢梁腹板上开孔,保证钢骨梁钢筋正常通过,如图7所示。

6)次梁钢筋遇钢梁腹板时,在钢梁腹板上开孔,保证次梁钢筋正常通过,如图8所示。

图7 钢梁腹板开孔

图8 钢骨梁腹板开孔

3 组合结构施工配合及注意事项

3.1 钢结构构件安装

钢骨采用现场塔吊吊装,吊装完成后采用加劲肋及普通螺栓临时连接,并采用缆风绳进行劲性临时固定,纠正垂直度,微调平面位置及柱顶标高后,与已安装完成的钢骨焊接牢固。

3.1.1 工艺流程

吊装→检查垂直度、轴线偏差、标高→临时固定→复核调整→点焊固定→焊接翼板、腹板→焊缝外观检查→超声波探伤

3.1.2 安装控制

在影响钢结构构件安装精度的因素中,既有加工误差,也有安装误差,为保证构件安装准确,为梁柱节点施工创造条件,在构件吊装就位后,需进行反复检测,纠正安装误差,施焊过程中若发现焊接变形影响垂直精度,应及时调整。

3.1.3 标高控制

根据设计要求,确定拟安装构件标高,误差控制在-3~+3 mm以内,若构件间出现缝隙,应用钢垫片进行调整。

3.1.4 垂直度、偏扭控制

在型钢柱相互垂直两翼缘板画出柱身中心线,根据楼层轴线,用2台经纬仪从不同方面进行观测,控制其垂直度及偏扭程度。钢结构构件的安装精度直接影响到梁柱节点施工,故必须严格控制,逐层复核调整,防止误差累积。

3.2 梁柱节点钢筋绑扎

劲性混凝土梁柱节点钢筋操作要点如下[1]。

1)将钢骨表面清理干净,检查施工作业的操作平台,确保搭设稳固,安全防护到位。

2)根据梁柱节点排筋深化设计,将梁、柱主筋进行穿插、绑扎,需焊接部位待钢筋安装到位后,由钢结构施工单位专业焊工进行焊接。

3)柱箍筋绑扎:先安装内箍筋,再安装外箍筋。箍筋与主筋要垂直,箍筋转角处与主筋交点处均要绑扎,主筋与箍筋非转角部分的相交点呈梅花状交错绑扎。箍筋的弯钩叠合处应沿柱子四周交错布置,并绑扎牢固。

4)安装保护层卡环,采用特制的塑料卡环,安装在柱主筋上,隔筋布置,间距1 000 mm。自检合格后进行隐蔽验收。

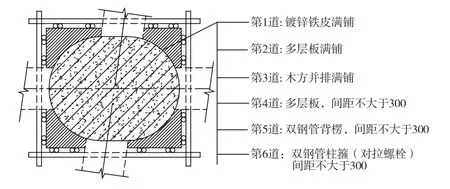

3.3 梁柱节点模板支设

梁柱接头模板按框架梁个数制作定型模板,在木工加工车间进行批量制作,充分保证加工精度,以保证梁柱接头处构件截面尺寸及混凝土外观质量。模板第1道为厚0.50 mm镀锌铁皮,第2道为厚5 mm多层板,第3道为50 mm×100 mm木方,前3道均沿柱高方向满铺,第4道采用厚18 mm多层板定做成型,沿柱高方向间距300 mm布置,第5道背楞采用φ48.30 mm×3.60 mm双钢管,间距不大于300 mm,第6道采用φ48.30 mm×3.60 mm双钢管作为柱箍,间距不大于300 mm。在模板和柱混凝土之间加海绵条,防止漏浆。模板靠紧后用双钢管柱箍从框架梁下部箍紧(框架梁范围采用对拉螺栓),防止胀模,柱箍不少于3道,间距不大于300 mm,定型模板构造如图9所示。

图9 梁柱节点模板构造

3.4 梁柱节点混凝土浇筑

1)劲性混凝土组合结构梁柱节点钢筋密集,混凝土浇筑、振捣困难,工程质量很难保证。经与业主、设计院沟通,决定在梁柱节点区内视钢筋密集程度,现场签证采用自密实混凝土进行浇筑;梁柱节点区钢柱侧面设置4个φ20 mm的排气孔,沿钢管柱均匀布置,便于钢柱内气体的排出并通过流出的浆体辨别柱内混凝土的性能。

2)节点区钢柱内存在加劲板,为保证钢管柱内混凝土的浇筑质量,钢管混凝土柱内采用自密实混凝土浇筑;钢柱内加劲板角部开设φ40 mm排气孔,数量不少于4个,便于隔板下侧角部的气体排出,保证混凝土密实度。

4 深化设计成果巩固

1)工程中钢骨柱钢骨截面较大,加之梁筋搭筋板、钢骨栓钉及部分钢牛腿的影响,柱箍筋无法按常规工序绑扎。采取措施:钢骨安装前先将整层柱箍筋预留于柱根部,待钢骨安装完成后再逐一布置、绑扎;部分钢骨柱箍筋仍安装困难的,经与业主、设计院沟通,将此部分封闭箍筋改为拉钩。

2)钢管内混凝土无法进行振捣,加之钢管内有内环板,钢管内混凝土浇筑质量无法保证,采取措施如下[2]。

(1)经与业主、设计院沟通,钢管内采用自密实混凝土,采用高抛法进行浇筑,料斗的下口尺寸比钢管内径小100~200 mm,以便混凝土下落时,管内空气能够排出;

(2)在浇筑混凝土前先灌100~200 mm同配比混凝土的水泥砂浆,可在混凝土浇筑中起到缓冲作用,防止混凝土在浇筑时石子弹跳造成砂石分离,出现烂根等质量问题;

(3)由于钢管内存在内环板,混凝土浇筑时环板周围混凝土浇筑质量难以保证,容易充气,因此在环板上侧设置排气孔,为保证环板处混凝土的浇筑质量,浇筑时利用振捣棒从钢管外侧对环板周围混凝土进行点振(振捣时间不宜过长),使气体通过排气孔排出,通过排气孔内流出的浆体判断混凝土浇筑质量。当混凝土浇筑至钢管顶端时,为防焊接高温影响混凝土的质量,混凝土只浇筑到离钢管顶端300 mm处,每节钢管柱浇筑完后,清除掉上面的浮浆,用塑料布将管口封住,安装上一节钢柱前将钢管内的积水、浮浆、松动的石子及杂物等清除干净;

(4)梁柱节点区内钢筋密集,空间狭小,混凝土浇筑质量无法保证,采取措施:经过与业主及设计院协商,当梁柱节点区钢筋密集,采用混凝土浇筑困难时,现场签证确认采用与梁强度相同的自密实混凝土浇筑;

(5)钢梁下部混凝土密实度无法保证,采取措施:浇筑钢骨梁混凝土时,采用由中部向两边扩展的浇筑方式,且钢骨梁混凝土先从钢梁一侧下料,用振动棒在钢梁一侧振捣,将混凝土从钢梁底挤向另一侧,直到混凝土高度超过钢梁下翼缘板,然后改为双侧对称下料、对称振捣。当混凝土浇筑到上翼缘板时,混凝土从跨中开始下料,混凝土由跨中向两端延伸振捣,以保证混凝土浇筑质量。

5 结语

目前在建筑行业劲性混凝土组合结构应用越来越广泛,但劲性混凝土组合结构的梁柱节点区内钢筋密集,钢骨众多,在常规施工方法下,劲性混凝土梁柱节点施工质量很难保证。

工程中通过对所有劲性混凝土组合构件进行深化设计,优化排筋、布筋,提前在钢结构构件上开孔、焊接搭筋板或钢筋连接器,保证了钢筋与钢骨的合理穿插、可靠连接,有效解决了钢筋与钢骨位置冲突问题,使劲性混凝土组合结构质量得到保障,降低了施工难度,有效提高了作业效率,缩短了施工工期。