国内褐铁矿烧结技术发展现状及影响因素分析

陈付振,孙俊波

z(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

综述

国内褐铁矿烧结技术发展现状及影响因素分析

陈付振,孙俊波

z(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

高配比褐铁矿烧结一直是降低铁前成本的措施,为此国内各大钢厂进行了大量褐铁矿烧结试验和工业试验研究,针对褐铁矿烧结存在的问题,结合各大钢铁企业的烧结生产实践,总结和分析了褐铁矿烧结技术的发展现状,提出了褐铁矿烧结的应对措施。

褐铁矿;烧结;配矿

作为一种含有结晶水的赤铁矿,褐铁矿烧结越来越引起广大冶金工作人员的重视,主要从两方面因素考虑,一方面,褐铁矿多为难选矿,采用选矿富集的方式难以有效的经济利用,很多褐铁矿的矿物结构复杂,不易粉碎细化,且需磁化后才能磁选;另外一方面,褐铁矿成本低廉,与进口的大多数粉矿相比,褐铁矿的价格要低得多,很多褐铁矿的价格是高品位粉矿的一半左右。

为经济有效利用褐铁矿资源,同时针对褐铁矿加热失水后自然富集的特点,包括日本在内的诸多国家已经提出了若干烧结使用方案[1-4],很多冶金企业的褐铁矿比例已经达到50%左右。鞍钢目前也配用了部分褐铁矿,同时有意扩大其比例。本文从褐铁矿烧结特点出发,针对褐铁矿烧结现状,对各企业技术措施进行分析,提出褐铁矿烧结解决方案,以便对鞍钢大规模使用褐铁矿提供技术支撑。

1 褐铁矿烧结现状

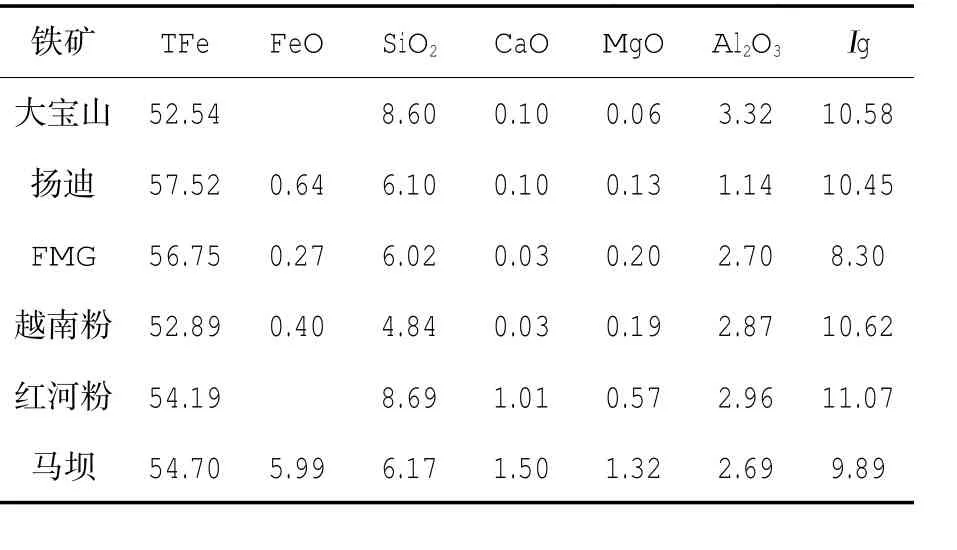

褐铁矿在我国和国外均大量存在,目前国内所涉及到的褐铁矿主要有以下几种,扬迪、FMG、越南粉和一些地方褐铁矿。与大多数赤铁矿和磁铁精矿相比,褐铁矿的品位较低[5-11],一般不超过60%(见表1),硅含量较高,且烧损较大,大多数都在10%。从物理特性来看,褐铁矿的微孔较多,品质疏松,水分吸收率较高。

褐铁矿烧结和一般以赤铁矿、磁铁矿为主的烧结机理不同,褐铁矿烧结过程中,由于其自身的空隙度大,反应速度快,冷却速度也快,矿化时间不足,导致其矿相以赤铁矿和铁酸钙为主,褐铁矿烧结的矿相组成见图1[2],相比而言,以赤铁矿和磁铁矿为主要含铁物料的烧结过程中,其烧结速度和矿化速度得到较好的控制,烧结产物中除赤铁矿和铁酸钙以外,还出现了大量的磁铁矿,赤磁铁矿烧结的矿相组成见图2[3]。

表1 部分褐铁矿的化学成分(质量分数) %

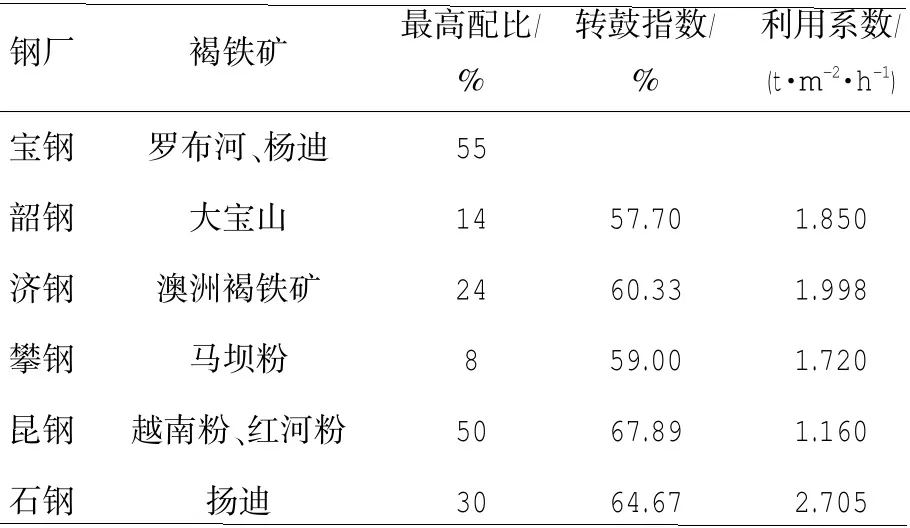

目前,国内各大钢厂均大规模使用褐铁矿,如宝钢等钢厂对褐铁矿的配加比例已经提升到50%左右,表2列出了国内部分企业烧结试验或工业试验所用原料及其最高配比。

表2 国内部分钢铁企业的褐铁矿烧结情况

从表2可以看出,褐铁矿的应用在各个企业或实验室的应用不一[12-15],但应用效果都比较好,采用控制原料与烧结工艺的办法获得了理想的烧结性能指标。

总之,褐铁矿同化性强和结晶水含量高的特点,为褐铁矿烧结带来三个不利影响:

(1)结晶水去除后留下了大量的孔洞,它的存在提供了大量的气体传输通道,减少了烧结矿的矿化时间,降低烧结矿的质量;

(2)褐铁矿本体疏松的特点不适合做烧结混合料的成球核心;

(3)褐铁矿的同化温度低,烧结时内部气孔没有致密化就会被液相包围,恶化了烧结矿的产量、质量指标。

2 褐铁矿烧结影响因素分析

烧结的影响因素分为原料因素和工艺参数,如:配矿结构、混合料水分、固定碳含量、抽风负压、料层厚度和点火温度等。本文从解决褐铁矿烧结难题出发,就配矿结构、混合料水分、燃料用量和料层厚度、碱度5个角度,分析它们对褐铁矿烧结的影响。

2.1配矿结构对褐铁矿烧结的影响

适宜的配矿结构对烧结矿的质量起决定性作用。它对褐铁矿烧结的影响表现在:褐铁矿在混匀矿中所占比例超过30%,特别是褐铁矿同外购粉矿相搭配使用时,烧结矿的产量和质量指标随褐铁矿配比升高而下降。

褐铁矿的同化能力较强,液相生成力高,根据基础特性互补的配矿原理,褐铁矿烧结宜配加同化能力低、液相生成能力差的铁矿。一般国内磁铁精矿的同化能力都比较低(见图3),因此大规模的采用褐铁矿配加磁铁精矿的铁料配比方式成为褐铁矿烧结的主流(见图4)。

刘正平等人[11]针对越南太钢褐铁矿粉所做的试验表明,磁铁矿和褐铁矿搭配使用,在70%褐铁矿配比下,只要混合料水分、负压和燃料合适,并采用1.70的碱度,烧结矿的各项指标可以达到高炉使用要求,但将配比控制在35%~45%之间,烧结矿的各项指标会更好。攀钢烧结使用马坝褐铁矿粉实践表明[5],其铁料中配加8%左右的褐铁矿粉,60%左右的攀精矿和10%的印度粉后,烧结的产量和质量指标能够满足生产需要。但笔者认为,若采用褐铁矿取代印度粉后,在保证烧结产量和质量的前提下还可以进一步提高褐铁矿配比;刘振林[16]等人为济钢所作的研究表明,在中和料配比为澳洲粗粉10%、巴西粗粉12.5%、印度粗粉12%、澳洲褐铁矿粗粉24%、巴西铁精粉10%、钢渣2.5%、国内杂精粉8%、返粉21%的情况下,当烧结碱度为2.2时,利用系数可达1.998 t/(m2·h),转鼓强度为60%,而且+3.15为70.2%,可满足高炉需求。此外,韶钢等钢铁厂的烧结实践也表明[17-18],大量使用国内精矿的情况下,可以相当幅度的提高褐铁矿的配加量,同时,还需要指出的是,返矿的增加也有利于褐铁矿烧结。在褐铁矿与磁铁矿共同烧结的情况下,磁铁矿可作为粘附层包裹褐铁矿,并且,磁铁矿的同化温度高,则有利于褐铁矿液相生成时气体的排出,减少烧结孔洞,提高烧结的产量和质量指标,其目的和实现方法同SHS[1]工艺相似,而后者所添加的是以SiO2和MgO为主的高温物质。

2.2混合料水分对褐铁矿烧结的影响

混合料水分是烧结过程中影响热量传输效率的重要因素。一般水分含量高,热量传递的快,烧结速度就高,但水分过高,烧结过程中易形成过湿层,对烧结不利。褐铁矿容积密度小,结构松散,孔隙率高、粘结性小,要求有较高的水分才利于造好小球。张清岑在其研究中提出[19],褐铁矿烧结时,由于料层透气性较好,容积密度大,湿容量大,尽管过湿带容纳了较多的水分,但球粒并未全部破坏,仍能保持一定的透气性,所以过湿对高水分的褐铁矿烧结影响并不十分突出。同时,目前国内很多烧结企业大规模采用澳矿烧结,而澳矿适宜于低碳、低水烧结,所以在用褐铁矿进行替代烧结时,混合料水分随褐铁矿配比增加而增加[11]。尽管如此,在实际的研究和生产中,褐铁矿的水分控制并不高,特别是大多数实验研究或工业应用中褐铁矿配比不超过30%左右的情况下,同时又以褐铁矿和磁铁矿搭配使用的配矿条件下,适宜的水分含量应维持在8%左右。同时,采取一定措施也可降低混合料水分。BHP公司的研究人员[3]在对扬迪矿造粒研究的基础上,开发了一种低混合料水分下烧结扬迪矿技术,该技术向造球用水中添加含糖物,以改变水的性质,研究发现含糖10%溶液可封闭扬迪矿中的孔隙,增加可用以颗粒间粘结的液体,从而改善料层透气性。烧结杯试验证明,10%的含糖溶液可大幅度提高生产率,该生产率甚至比赤铁矿烧结还高。

2.3固定碳含量对褐铁矿烧结的影响

固定碳含量是影响褐铁矿烧结的重要因素,褐铁矿含有结晶水,需要额外的能量去除结晶水,但是,褐铁矿的同化温度又比较低,不宜采用较高的烧结温度。李艳茹等人的研究表明[13],褐铁矿烧结的适宜烧结温度为1 240~1 300℃,此时,烧结矿中大量产生针状铁酸钙,高于此温度,针状铁酸钙向板状铁酸钙转化,还有,褐铁矿料层孔隙的封闭使炭在水平面上均匀燃烧,也降低了烧结成品率,所以探讨合适的碳含量对褐铁矿烧结具有重大意义。宝钢[20]的经验是配碳量在2.96%~4.53%范围,随着烧结配碳量提高,烧结生产率与成品率均明显上升,但成品率在配碳量大于3.91%后增幅趋缓。烧结矿转鼓强度呈先升后降趋势,碳含量配比小于3.59%时,烧结矿强度随配碳量增加而上升,燃料配比大于3.91%时,烧结矿强度下降。因此,碳含量配比以3.59%~3.91%范围为最佳。越南太钢的烧结研究表明[11],在褐铁矿与磁铁矿的配比为7∶3的情况下,在方案1中,随着焦粉的配比(8.5%~11.5%)逐渐提高,烧结速度没有明显变化,成品率逐渐升高,生产率变化不大,对转鼓影响较明显,配9.5%焦粉的转鼓最好,相应的FeO为9.5%,但当褐铁矿配比为30%时,焦粉含量增加对成品率、生产率、转鼓指数无明显提高。

2.4料层高度和抽风负压对褐铁矿烧结的影响

褐铁矿对烧结的一个显著影响就是其内部孔洞的存在对烧结矿矿化时间的影响,对其采取的措施有两个方面,首先是消除孔洞,可采取配加磁铁精矿或粘附高温熔剂的方式解决;其次,减少孔洞内空气的通过量,可采取的措施就是压料、提高料层高度和降低抽风负压。最佳的方案就是厚料层烧结褐铁矿或者褐铁矿偏析布料。攀钢[5]的经验是,料层提高到630 mm(扣除铺底料)以上,短时间内可达700 mm(台车挡板720 mm),烧结矿FeO控制在7.2%左右,实行高氧位厚料层操作。认为厚料层可以延长马坝粉矿的同化时间、减少烧结矿的孔隙,提高烧结矿的致密度,烧结氧位高,可促进铁酸盐的生成及马坝粉矿内针铁矿的再结晶而致密化。而不必靠提高烧结矿FeO来提高烧结矿强度。宝钢朱世宗等人则认为[20],综合考虑料厚对烧结利用系数和烧结矿冷态强度的影响,采用薄料快转的方法,有利于提高烧结的产质量指标。

2.5碱度等对褐铁矿烧结的影响

二元碱度对褐铁矿烧结的影响表现在碱度越高,烧结矿相中铁酸钙的含量越高,烧结矿的还原性及强度较好,但在相同燃料加入量的情况下,烧结过程中液相形成的温度较低,造成烧结矿的总体指标并不是最优;三元碱度,特别是MgO对褐铁矿烧结的影响表现在MgO大部分固溶于赤铁矿中形成类质同相的含镁赤铁矿,少部分取代钙离子固溶于粘结相的硅酸盐晶体中,因此,烧结过程中加入镁的作用是通过镁离子与赤铁矿及硅酸二钙中的Fe、Ca离子发生取代反应,稳定了这些晶体中的晶格,因此,MgO含量增加,强度增加,还原性变差,低温还原粉化率变好[21-22]。

提高点火温度和点火时间等也对褐铁矿烧结具有很大的影响,一方面弥补了褐铁矿结晶水消耗热量带来的热损失,另外减少了烧结过程中上部的热损失[23-24]。其他一些实验研究也表明,压料操作对褐铁矿烧结具有较大影响[13,25]。

3 褐铁矿烧结应对措施

根据褐铁矿物化性能和矿物结构,以及对烧结过程的影响分析,结合鞍钢鲅鱼圈405 m2烧结机的生产工艺和原料条件,在褐铁矿使用方面主要采取以下应对措施。

3.1优化配矿,调整原料结构

通过调整配矿结构,改善混合料的粒度组成,同时改善混匀矿烧结性能的匹配程度。由于褐铁矿的同化性能强,在配入量较大时易出现过熔,故在配矿时应与同化温度较高的磁选铁精矿搭配使用,以确保烧结料层的热态透气性,避免烧结生产率降低和烧结矿质量变差。所以在配矿时增加了少量磁选铁精矿 (弓磁和地产铁精矿)的使用比例,使烧结过程矿化反应充分进行,确保烧结技术指标不因褐铁矿的配入大幅度下滑。

3.2适当增加混合料水分

针对褐铁矿粉湿容量大和制粒时适宜水分高的特点,需增加混合机内水分添加量,提高混合料的制粒性能和料层透气性,改善烧结过程的气体动力学。根据烧结杯试验结果,大比例褐铁矿烧结混合料水分控制要比赤铁矿高1.5%~2.0%。

3.3增加燃料用量,放宽燃料粒度上限

由于褐铁矿本身带入大量的吸附水和结晶水,其蒸发和分解需要消耗一部分热量;另一方面其中的铁是以Fe2O3形态存在,要使Fe2O3变成液相或促进Fe2O3与脉石作用生成液相,均需要较高的温度。因此,必须提高燃料配比,适当放宽燃料粒度上限,将0~3 mm粒级百分含量由95%下调到85%,这样有利于延长高温保持时间,促进褐铁矿孔隙的闭合,避免液相渗入裂隙发生同化作用而造成脆化。

3.4提高点火温度、延长点火时间

为了充分排除褐铁矿颗粒内的结晶水,以保证烧结矿强度,可适当提高点火温度,也可延长点火时间,来弥补烧结表层热量的不足,并为料层内提供热量,改善矿物的结晶状态,提高表层烧结矿强度。

3.5适当压料

烧结前对料面进行压料,配合厚料层可增加台车上烧结料的容积密度,同时减少料层的收缩量,减弱料层阻力的下降和料面风速的增加,提高烧结矿的强度和成品率。

4 结论

(1)褐铁矿可以用于烧结生产,且在国内各大钢厂均取得了较大的进展,目前其配比最高可达51%。

(2)褐铁矿烧结采用同化温度较高的褐铁矿与国内精矿相搭配使用,各项烧结指标明显变好。

(3)褐铁矿烧结过程中,混合料水分随褐铁矿配比的增加而增加,但因不同品种的褐铁矿物理特性不同,适宜混合料水分的增加幅度不同,在褐铁矿配比不超过30%的情况下,混合料水分可维持在8%左右。

(4)褐铁矿烧结过程中,燃料添加量比一般赤、磁铁矿烧结要高,但因褐铁矿同化温度较低,碳含量不宜过高。

(5)针对鞍钢现实状况,若大幅度提高褐铁矿在烧结中配加比例,最直接的方法就是减少澳矿的配加比例,提高本地精矿在烧结含铁物料中的比例。

[1]Hide Y.Pisolitic Limonite Selfdensification and High Melting Point Liquied Phase Sinter Process[C]//The 6th International AgglomerationConference Proceeding,1993.

[2]单继国.法国褐铁矿烧结技术[J].烧结球团,1992,6:50-54.

[3]刘振林,温洪霞.国内外褐铁矿烧结技术发展现状 [J].中国冶金,2003(5):8-11.

[4]王久勇.国内外烧结生产应用褐铁矿的现状及承钢的实验室试验研究[J].承钢技术,2006(3):27-30.

[5]胡洪天.强化褐铁矿烧结措施研究 [J].四川冶金,2004(5):39-42.

[6]王杏娟,刘然,方觉,等.配加澳大利亚FMG矿粉对烧结矿高温强度的影响[J].过程工程学报,2009,9(2):274-278.

[7]李春增,赵金龙,姚晨霞.杨迪矿烧结性能的研究与实践[J].河北冶金,2006(1):16-19.

[8]李晓云,时越,胡庆利,等.唐钢烧结配加杨迪矿的实践[J].烧结球团,2007,32(1):51-56.

[9]刘佩秋,王宁.梅钢扬迪矿配矿研究与生产应用 [J].炼铁, 2007,26(4):50-53.

[10]贾福智,马利科.烧结生产配加杨迪矿实验研究 [J].鞍钢技术,2007(2):13-15.

[11]贺真.褐铁矿配加澳矿的烧结效果[J].烧结球团,2006,25(4): 27-30.

[12]李丹.褐铁矿烧结成矿过程工艺矿相学研究 [J].矿冶工程, 1991,11(8):43-47.

[13]李艳茹,周明顺,翟立委,等.褐铁矿用于烧结的试验研究[J].烧结球团,2005,30(1):4-7.

[14]刘正平,马金明,高瑞芳,等.褐铁矿烧结研究与生产[J].钢铁,2005,40(2):19-23.

[15]周国凡,毕学工,翁德明.全褐铁矿烧结的试验研究[J].钢铁研究,2006,34(1):4-7.

[16]刘振林,杨金福,冯根生,等.高配比褐铁矿的烧结试验研究[J].钢铁,2004,39(2):9-13.

[17]毛爱香,周企逵.焙烧褐铁矿粉的烧结性能实验与研究[J].南方金属,2008(165):28-31.

[18]徐鸿钧.广东褐铁矿的烧结特性[J].烧结球团,1984(3):59-65.

[19]张清岑.关于褐铁矿粉烧结的若干问题 [J].烧结球团,1992 (3):44-47.

[20]朱仁良,朱锦明.宝钢炼铁的技术进步及展望 [J].宝钢技术2008(1):1-12.

[21]侯拥和.MgO含量对褐铁矿烧结的影响 [J].烧结球团,1994 (6):29-32.

[22]王旭,唐继荣,陈军,等.SYP增效剂用于褐铁矿烧结的试验研究[J].烧结球团,2006,31(5):23-27.

[23]殷至益.褐铁矿粉烧结矿的使用实践[J].炼铁,1987(6):26-30.

[24]侯拥和,李华成,李丹.用褐铁矿生产优质烧结矿[J].烧结球团,1992(3):13-18.

[25]伍建军.褐铁矿烧结生产[J].烧结球团,1991(4):56-59.

(编辑 贺英群)

Current Development Situation on Technology for Limonite-sintering at Home and Analysis on Its Influence Factors

Chen Fuzhen,Sun Junbo

(Bayuquan Iron&Steel Subsidiary Company of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

The sintering technology with high proportion of limonite is always the way to cut down the cost for iron-making beforehand.For this a large amount of experiments on sintering with Limonite and corresponding industrial application test researches were carried out by domestic large steel works.With regard to the problems existed in sintering with limonite together with the sintering production practice by many large iron and steel enterprises,the current development situation on technology for limonite-sintering was summarized and analyzed and then the countermeasures for limonite-sintering were proposed.

limonite;sintering;ore matching

TF124

A

1006-4613(2015)04-0008-05

陈付振,硕士,工程师,1999年毕业于西安建筑科技大学钢铁冶金专业。

E-mail:chen-fuzhen@163.com

2015-06-02