升降舵操纵钢索断裂原因

王裕林,杨 帆,倪科宇,张 勇

(中国民航飞行学院 新津分院,成都611431)

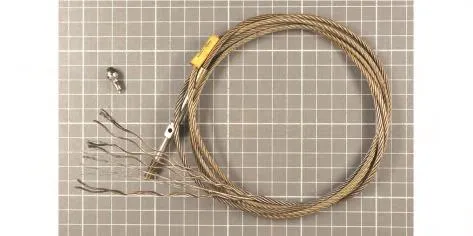

飞行控制系统(FCS)中,升降舵操纵系统是重要组成部分之一,负责完成飞机的俯仰功能,其工作稳定性对飞行性能和飞行安全有重要影响。升降舵操纵系统大部分传动是通过钢索实现,它可以传递长距离的负载,能够承受多种载荷及交变载荷,在抗拉强度、疲劳强度和冲击韧性等性能上有明显的优势[1]。钢索在使用过程中的受力情况比较复杂,容易造成钢索材质的损伤。某型号飞机在飞行过程中升降舵操纵失效,检查发现该机升降舵上部操纵钢索在飞机尾部的U型接耳球型接头处发生断裂,破断钢索的宏观形貌见图1。本工作对失效钢索进行综合分析,寻找钢索失效原因。

图1 断裂钢索的宏观形貌Fig.1 Appearance of fracture cable

1 升降舵操作系统工作原理分析

升降舵操作系统示意图见图2。通过操作操纵管,实现升降舵的旋转动作,作用力是通过推拉传动杆、双臂曲柄、上升钢索、下降钢索、滑轮和双头摇臂组成的系统传递到升降舵组件,升降舵操纵钢索末端直接与双向摇臂相连接,升降舵双头摇臂操作结构主要由上升操纵钢索、下降操纵钢索、U型接耳、双臂摇臂机构等零件组成。双臂摇臂机构通过螺栓安装在水平安定面的铰链上,升降舵舵面组件通过螺栓安装在双臂摇臂机构上,为了受力分析进行简化处理,示意图见图3。

图2 升降舵操作系统示意图Fig.2 Elevator control system diagram

图3 升降舵操纵钢索尾部接头示意图Fig.3 Elevator control cable tail connector diagram

双向摇臂实现了将驾驶的直线运转变为升降舵的旋转运动,是连接机体与升降舵组件的关键部位,受到钢索拉力和空气阻力等综合力作用。

2 断裂故障分析

事后委托中国民航科学技术研究院对失效钢索断裂的性质和原因进行分析,电子显微镜下观察失效件发现,钢索断口比较平齐,没有明显的颈缩和宏观塑性变形;断裂从钢丝表面两侧多源起源向中心扩展,扩展区可见疲劳条带,并呈现双向弯曲的疲劳特征,失效钢索断口图片见图4。从这些特征可以判别钢索的断裂是疲劳断裂所致。

事发飞机由于常年露天停放,雨水和杂质渗入到固定螺栓与双臂摇臂螺杆安装孔衬套之间,引起两者锈蚀并锈死。断裂钢索尾部的U型接耳不能在双头摇臂上灵活转动,卡死在升降舵中立位,即升降舵处于中立位时,U型接耳处于水平位置,与升降舵操纵钢索呈一条直线。断裂发生在钢索的端头部位,在该部位钢索易发生局部弯折。当连接钢索的U型接耳转动受阻时,钢索端头部位受到的附加弯曲应力增大,钢索长期处于这种非正常工作状态下易发生弯曲疲劳断裂。

图4 失效钢索断口图片Fig.4 Failure cable fracture pictures

3 升降舵钢索有限元受力分析

3.1 钢索的载荷和受力分析

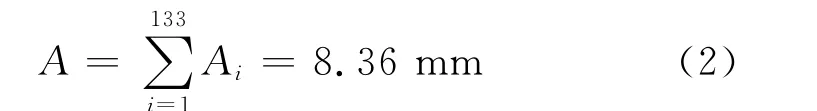

升降舵在中立位时的操纵钢索的工作张力P0=158.76N,当升降舵向上转动28°上死点时操纵钢索的工作张力P1=68.04N,当升降舵向下转动23°下死点时操纵钢索的工作张力P2=113.40N,张力在钢索中产生的拉伸应力按式(1)计算:

式中,KL为拉伸应力不均匀系数,一般取KL=1.2;P为钢索张力;A为钢索内所有钢丝横截面面积之和:

钢索在工作时只能受拉而不能受压,当钢索的U型夹固定不转动时,在上死点和下死点位时钢索弯曲半径最小,钢索的弯曲应力最大。钢索的弯曲应力可以按巴赫公式计算:

式中,Ec为钢索的拉伸弹性模量,它不仅低于钢丝材料的弹性模量,而且具有一定的非线性,一般来说航空钢索的平均拉伸弹性模量约为1.5e11Pa,d为钢丝直径,D为钢索的弯曲直径。根据巴赫公式,钢索的弯曲应力与弯曲直径成反比,弯曲直径越小,钢索的弯曲应力越大[2]。由此可以推断,如果钢索发生疲劳破断,弯曲直径最小处将是其疲劳最薄弱部位。当升降舵向上转动到上、下死点时,钢索靠近球形端头处的钢索弯曲半径最小[3],此时受到弯曲应力最大,钢索的实际破断部位与理论分析结果相一致,且在钢索破断区域存在小段的钢丝,表明钢索是以双向弯曲应力为主要控制因素的疲劳断裂。

3.2 钢索有限元受力分析

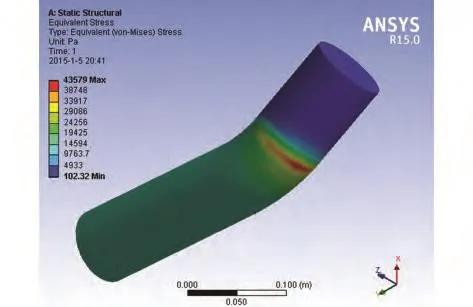

采用ANSYS WORKBENCH有限元方法模拟U型接耳在转动受阻情况下,分别模拟当升降舵在中立位、上死点、下死点三种不同情况下的钢索受力情况。钢索材料选择材料库的Structural steel,弹性模量1.5e″Pa,泊松比0.3,选择20节点的六面体单元[4-5],设置端面各圆周单元大小0.3mm,扫掠路径单元大小为0.4mm,利用扫掠的方法对钢索进行网格划分[6-8]。钢索端是由球形接头与U型接耳进行连接,钢索与球形接头采用压接方式固定,在受力分析过程中,边界条件中选取球头端的钢索圆柱形面进行固定约束,另一端施加拉力载荷,对钢索承受的应力进行有限元求解。

3.3 计算结果及分析

从计算分析结果可知,三种工况下,钢索与球头交接处受到的应力最大。在升降舵处于上死点时,钢索的最大应力分布在钢索弯折处的最下部,最大应力为拉应力,大小为43 579Pa(如图5所示),是三种工况下受到的最小应力。在升降舵处于中立位时,钢索的最大应力沿交接处圆周方向分布,最大应力为拉应力,大小为57 803Pa(如图6所示)。在升降舵处于下死点时,钢索的最大应力分布在钢索弯折处的最上部,最大应力为拉应力,大小为60 639Pa(如图7所示),是三种工况下受到的最大应力。

从计算分析结果的应力云图可知在钢索最大应力分布在钢索的弯折处,与通过对钢索断口的宏观微观观察,结合理论分析对升降舵操纵系统进行综合分析的结论相吻合。

4 结论

图5 升降舵上死点时钢索应力分布图Fig.5 Elevator cable equivalent stress distribution with the upper dead point

图6 升降舵中立位时钢索应力分布图Fig.6 Elevator cable equivalent stress distribution with the neutral position

图7 升降舵下死点时钢索等效应力分布图Fig.7 Elevator cable equivalent stress distribution with the lower dead point

通过对钢索断口的宏观微观观察,利用有限元分析方法,模拟U型接耳转动受阻的钢索受力情况。结合对升降舵操纵系统进行综合分析。研究结果表明,钢索断裂的主要原因是连接升降舵钢索的U型接耳转动受阻,导致钢索在端头部位受到的附加弯曲应力增大,从而产生双向弯曲疲劳断裂。

通过本次断裂原因分析,为避免以后再次发生类似问题,采取预防性措施:将飞机操纵钢索U形接耳的安装方法、检查和润滑要求纳入到定检维护工作中;建议制造厂家对该U形接耳连接方式进行改进,将双臂摇臂衬套设计为鱼眼轴承。

[1]刘庭耀,赵晓辉.飞机操纵系统钢索断裂原因分析[J].失效分析与预防,2009(4):247-250.

[2]马林,胡小华,吴洵敏.飞机发动机操纵钢索断丝原因分析及改进措施[J].金属制品,2012(2):63-65.

[3]沈永奎.飞机操纵系统建模与仿真研究[D].西安:西北工业大学,2005.

[4]KOJI SASAKI,SHOTA IWAKURA,TATSUHIKO TAKAHASHI,et al.Estimating the fatigue life of wire rope with a stochastic approach[J].Journal of Solid Mechanics and Materials Engineering,2007(8):1052-1062.

[5]CENGIZ ERDONMEZ,C ERDEM IMRAK.A finite element model for independent wire rope core with double helical geometry subjected to axial loads[J].Sādhanā,2011(6):995-1008.

[6]李婷,苗运江.基于 Workbench的钢丝绳疲劳寿命分析[J].煤矿机械,2011(5):53-55.

[7]李兵,何正嘉,陈雪峰.ANSYS WORKBENCH设计、仿真与优化[M].北京:清华大学出版社,2008.

[8]刘丛丛,樊军.基于SIMULINK的直线电机抽油机钢丝绳动力学分析与仿真[J].机械设计与制造,2013(1):188-1 90.