江河污泥生产烧结砖资源化利用研究

夏阳,朱华,余晓军,梁初,张俊,甘永平,黄辉,陶新永,张文魁

(浙江工业大学 材料科学与工程学院,浙江 杭州 310014)

江河污泥生产烧结砖资源化利用研究

夏阳,朱华,余晓军,梁初,张俊,甘永平,黄辉,陶新永,张文魁

(浙江工业大学 材料科学与工程学院,浙江 杭州310014)

为了实现江河污泥资源化利用,以污泥为原料,通过传统制砖工艺,制备环保节能型烧结砖。采用XRD、XRF和SEM对污泥和烧结砖的相组成、微结构、形貌及化学组成进行表征。研究结果表明,采用污泥制砖的最佳烧结温度为900℃。当污泥含量低于40%时,烧结砖的收缩率低于15%,符合GB 5101—2003《烧结普通砖》要求,且添加适量的骨料有利于提高烧结砖的强度。当原料组成为60%黏土、20%污泥、20%卵石时,所得烧结砖的综合性能最好,其抗压强度可达31.6 MPa,收缩率仅为7.5%。

江河污泥;烧结砖;烧结温度;抗压强度;收缩率

0 引言

江河淤泥成分非常复杂,包括混入河水中的泥沙、纤维物质、生活垃圾等固体颗粒,还含有丰富的有机物及其滋生的微生物、重金属以及盐类[1]。但是河道周边可用于污泥处理的场地却有限,若不及时处置,不仅会堵塞河道,引发洪涝灾害,同时也会使水体富营养化,造成水质污染[2-4]。污泥中含有较多的有机质,有机质还会滋生较多病源菌和寄生虫卵,有的河底污泥中还有较高含量的重金属,如果处理不当,会对环境造成严重的二次污染[5]。

目前国内外对江河污泥处理研究较多,比如清洁填埋,污泥富含有机质可作堆肥,还可以代替黏土作为建筑材料的原料,从而实现资源有效利用[6]。利用污泥具有热值较高和质轻的特点,可以将污泥脱水后以20%~50%的比例混入黏土,制备满足实际生产要求的轻质节能砖[7]。此外,还可以利用污泥中的有机质成分作为内燃组分,降低产品烧结所需的能耗[8]同时,在坯体高温焙烧过程中,可将污泥中的病源菌和寄生虫卵杀死,而重金属成分则被固结在铝硅酸盐矿物组成中,彻底避免了污泥的二次污染[9]。

本文探讨江河污泥制作地砖和建筑用砖的可行性,首先采用对污泥相组成和化学成分进行分析,得到最佳燃烧温度然后对所制备的烧结砖进行抗压、抗折、收缩率等物理性能测试,并联系制备工艺,简要分析了影响烧结砖性能的主要因素。

1 试验

1.1试验原料

(1)河道污泥:取自宁波市江河,经脱水、烘干、碾碎后,用28目标准筛分制成粒径小于0.63 mm的污泥颗粒。

(2)黏土:取自山东淄博市附近山上,呈黄色,含水率为20%左右。

(3)砂,粒径0.63~4.75 mm;卵石,粒径大于4.75 mm;煤灰,粒径小于4.75 mm。

1.2试验方案

根据试验设计配合比方案(见表1),按比例分别称取适量污泥、黏土和骨料,采用JJ-5行星搅拌机充分混合。随后将混合物料装入尺寸为40 mm×40 mm×160 mm的三联模中,再将其置于砂浆振动台和混凝土振动台充分振实,获得致密的坯体。为了防止砖坯在热处理过程中出现严重收缩或开裂,所得砖坯在热处理前还需陈化处理。首先,砖坯在室温条件下搁置1 d,然后将其放入50℃鼓风烘箱中干燥12 h,再将其放在通风处自然干燥1 d。

污泥制砖的烧结过程采用二段热处理工艺,主要步骤为:首先将砖坯置于马弗炉,以5℃/min升温至600℃,保温60min;再以相同升温速率加热到900℃,并保温100 min;最后自然冷却,即得到样品。

表1 污泥烧结砖的试验配合比 %

1.3测试方法

本试验样品水溶性盐总含量按NY/T 1121.16—2006《土壤检测 第16部分:土壤水溶性盐总量的测试》进行测试;有机质含量按GB 9834—88《土壤有机质测定方法标准》进行测试;采用X射线荧光谱仪(ARLADVANT'XIntelli PowerTM4200型,美国ThemoFisher公司生产)对材料元素组成和相对含量进行测试;利用粉末多晶X射线衍射仪(Rigaku Ultima IV Powder X-ray diffractometer)对材料进行物相分析,辐射源为Cu-Kα(λ=1.546×10-10m),管电流为80 mA,管压为40 kV,连续扫描方式来采集数据,扫描范围为2θ=10°~80°;采用扫描电子显微镜(Hitachi SU8010或捷克泰思肯公司生产的Bruker VEGA3)观察材料表面形貌;采用600 kN液压万能试验机对试样进行抗压强度测试。

2 结果与讨论

2.1江河污泥样品的测试分析

2.1.1污泥中水溶性盐总含量和有机质含量测试及分析

测试取样点为不同部分和位置的10组污泥样品,测试结果如表2所示。

表2 污泥样品中的水溶性盐和有机质总含量

由表2可知,污泥样品的可溶性盐含量为3.80 g/kg,处于较低水平,符合烧结砖生产基本要求。与此同时,污泥样品有机质含量为8.56%,可在热处理中提供可燃性物质,降低能耗需求。

2.1.2XRF测试

表3为未处理污泥和不同热处理温度处理后污泥样品的XRF测试结果。

表3 污泥样品的元素组成%

由表3可知,未处理污泥和热处理后污泥样品的主要元素组成均为Si、Al、Ca、Fe、Mg、K、Na,其中Si元素所占质量百分数最高,超过28%,Al元素含量不到10%。比较各样品的成分,热处理的温度越高,重金属元素(如Cr、Cu和Co等)含量越少,这是由于重金属元素在热处理后以离子晶体化合物形式固化于烧结后的污泥中,游离含量大幅降低,不会在作为建材使用时散发到周围环境中。

2.1.3XRD分析

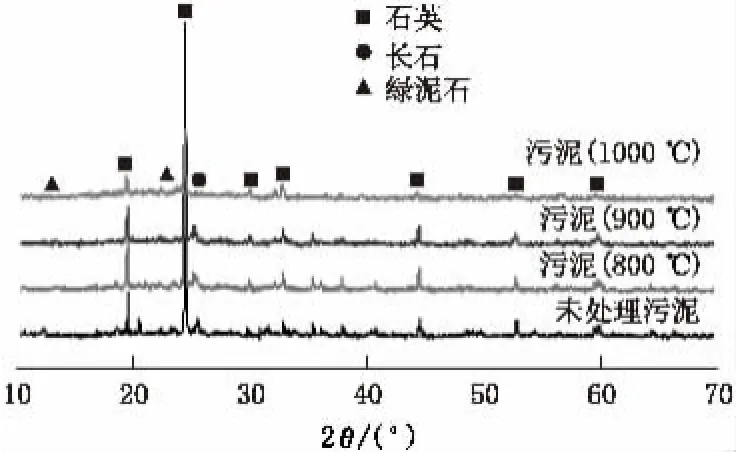

为了进一步确定污泥及其热处理样品的物相组成,采用XRD对样品的相结构作简要分析,结果见图1。

图1 未处理污泥及不同热处理温度下处理后污泥样品的XRD图谱

由图1可知,未处理污泥及热处理后样品的主要物相均为石英。仔细观察还可发现,样品中还含有少量长石、绿泥石等。随着烧结温度升高,石英相的特征衍射峰强度不断升高表示样品结晶性不断提高。同时,绿泥石相和长石相的特征衍射峰强度逐渐减弱,结晶性降低,表明绿泥石相和长石相在烧结过程中不断转变为其它物相。

2.1.4SEM分析

图2为不同热处理温度下处理后污泥样品的SEM照片。

从图2可以看到,污泥样品在800~1000℃条件下烧结后,其形貌均为由不规则颗粒构成的块体。如图2(a)和(b)所示,当热处理温度在800~900℃时,污泥样品表面随烧结温度升高趋于平滑。这表明在高温烧结条件下,样品玻璃化程度不断提高,气孔率下降,样品致密度加大,强度提高。当热处理温度提高到1000℃时[见图2(c)],样品开始呈现松散状,孔隙增多,结构不够紧密,因而强度可能会有所下降。综上可知,污泥样品的最佳烧结温度应在900℃左右,故以下采用900℃作为烧结温度制备烧结砖。

图2 不同热处理温度下处理后污泥样品的SEM照片

2.2污泥烧结砖性能测试与结果分析

烧结砖在烧结过程中会因水分流失或物相转变发生收缩,过高的收缩率会导致砖块尺寸出现严重偏差,甚至发生开裂或破损。按照GB/T 2542—2003《砌墙砖试验方法》对不同污泥掺量无骨料烧结砖的收缩率和抗压强度进行测试,结果见图3。

图3 不同污泥掺量无骨料烧结砖的收缩率和抗压强度

从图3可见:

(1)污泥烧结砖的收缩率随着污泥掺量的增加而增大。这主要是因为污泥中含有一定量的有机质,且污泥易于吸水,具有较高的含水量。当污泥掺量增加时,坯料可塑性增加,即含水率增大,在砖坯烧结过程中,有机质不断挥发,故收缩率也随之增大。但总体来看,1#~3#污泥烧结砖样品(污泥掺量低于40%)的平均收缩率低于15%,处于正常范围内,符合GB5101—2003标准要求。

(2)随着污泥掺量增大,烧结砖抗压强度呈现先提高后降低的趋势。这是因为黏土烧结砖的主要强度来自莫来石相,而Al2O3是莫来石相的主要组分。污泥中Al元素较黏土少,当污泥掺量很低时,坯体中Al元素含量相对较高,耐火度提高,烧成温度随之提高,900℃的烧结温度不能完全满足烧结所需的温度,所以强度较低;当污泥掺量增加到40%(3#砖)时,烧结砖抗压强度最高达到43.3 MPa,这是由于坯体中的Al含量相对较低,耐火度低,其形成莫来石相所需的温度相对较低其最佳烧结温度与900℃相吻合;而污泥掺量继续增加时,坯体中的Al元素含量大幅下降,虽然能达到烧结温度,但形成的莫来石相较少,严重影响了烧结砖的强度[10]。

(3)3#样品的抗压强度最高,但仅使用污泥和黏土的烧结砖收缩率过高。

因此,为了改善其收缩性能,以3#样品组成为基础,分别用20%砂或卵石或煤灰作为骨料替换20%污泥,测试烧结砖的性能。图4为掺不同骨料污泥烧结砖的SEM照片,图5为掺骨料污泥烧结砖的平均收缩率和抗压强度。

图4 掺不同骨料污泥烧结砖的SEM照片

由图4(a)可见,掺入砂的5#烧结砖表面没有明显的孔隙,但结构相对比较松散,致密度不高,故其力学性能可能稍差;由图4(b)可见,掺入卵石的6#烧结砖,其孔隙基本被填充,结构框架较为紧密,致密度最高,可能具有较好的力学性能;由图4(c)可见,掺入煤灰的7#烧结砖,其孔隙率高,且孔径较大,材料内部存在许多不规则孔洞,孔径尺寸在几微米到数十微米。这种多孔结构虽然有利于保温、隔热和隔声,但力学性能会受到一定的影响。

图5 掺不同骨料污泥烧结砖的收缩率和抗压强度

从图5可以看出,掺入卵石的6#污泥烧结砖收缩率最低,仅为7.5%,其抗压强度最高,为31.6 MPa,与SEM照片分析结果一致,符合GB 5101—2003规定的MU30强度等级要求,达到优等品烧结砖标准。掺入煤灰的7#污泥烧结砖尽管其抗压强度与掺入卵石的6#污泥烧结砖接近,但其收缩率较高(10.5%),因此尺寸稳定性方面欠缺。与此同时,由于砂子本身颗粒度较小,以其作为骨料加入污泥烧结砖,各方面性能未能得到明显改善。综上来看,采用60%黏土、20%污泥和20%卵石的烧结砖综合性能最好,既可满足实际建筑需求,又可以实现江河污泥的有效治理和利用。

3 结论

(1)污泥样品中可溶性盐含量为3.80 g/kg,有机质含量为8.56%,有毒重金属(如汞、砷、铬、铜、钴)含量低于0.25%,符合GB 5101—2003标准要求,可用于生产烧结砖。

(2)当污泥掺量为40%时,最佳烧结温度为900℃。污泥掺量低于40%的烧结砖收缩率均低于15%,符合GB 5101—2003标准要求。

(3)烧结温度为900℃时,组成为60%黏土、20%污泥和20%卵石的污泥烧结砖综合性能最好,抗压强度为31.6 MPa,符合GB 5101—2003中的MU30强度等级要求,且平均收缩率低于7.5%,达到优等品烧结砖标准。

[1]宋正光,张弛.太原市河道污泥重金属污染研究[J].低温建筑技术,2012(2):111-113.

[2]余世清,许文锋,王泉源.杭州城区河道底泥重金属污染及潜在生态风险评价[J].四川环境,2011(4):36-43.

[3]李璐,温东辉,谢曙光,等.分段进水生物接触氧化工艺处理河道污水的试验研究[J].环境科学,2008(8):2227-2234.

[4]吴健波,刘振鸿,陈季华.剩余污泥处置的减量化发展方向[J].中国给水排水,2001(11):24-26.

[5]范英儒,邓成,钱觉时,等.污水污泥制备页岩烧结砖的试验研究[J].土木建筑与环境工程,2012(1):130-135.

[6]林子增,王军,张林生.城市污泥为掺料烧结砖的生产性试验研究[J].环境工程学报,2009(10):1875-1878.

[7]董晓峰,沈光银,林平,等.利用造纸污泥生产建筑轻质节能砖[J].浙江建筑,2008(2):50-52.

[8]马雯,呼世斌.以城市污泥为掺料制备烧结砖[J].环境工程学报,2012(3):1035-1038.

[9]陈伟,钱觉时,罗晖,等.污水污泥页岩烧结制品的重金属固化与水环境浸出稳定性[J].硅酸盐学报,2012(10):1420-1426.

[10]李庆繁,李光复.粉煤灰中氧化铝含量与砖的烧成温度[J].砖瓦,2003(11):9-11.

Research on the synthesis of sintered bricks using river sludge for the resource utilization

XIA Yang,ZHU Hua,YU Xiaojun,LIANG Chu,ZHANG Jun,GAN Yongping,

HUANG Hui,TAO Xinyong,ZHANG Wenkui

(College of Materials Science and Engineering,Zhejiang University of Technology,Hangzhou 310014,Zhejiang,China)

In order to achieve the comprehensive utilization of river sludge,environmental friendly bricks were synthesized by the traditional sintering process using river sludge as the raw material.X-ray diffraction(XRD),X-ray fluorescence spectrometer (XRF)and scanning electron microscopy(SEM)tests were used to characterize the phase,microstructure,morphology and chemical composition of the sludge and sintered brick.The results indicated that the optimal sintering temperature was 900℃.When sludge content is lower than 40%,the shrinkage rate of sintered brick is less than 15%,which can meet the national standard of GB 5101—2003"Sintered bricks".Moreover,the addition of the moderate amount of aggregates will be helpful to improve the strength of the sintered brick.When the composition consists of 60%clay,20%sludge and 20%pebble,the sintered bricks have the superior performance in terms of the high compressive strength(31.6 MPa)and low shrinkage percentage(7.5%).

river sludge,sintered brick,sintering temperature,compressive strength,shrinking percentage

TU522.1+1

A

1001-702X(2015)10-0041-04

2015-07-30

夏阳,男,1985年生,浙江杭州人,博士,讲师。