注塑机生产效率的影响因素分析

罗广恒 李志宏

摘 要:介绍了注塑机的生产流程,并且从生产效益及成型周期的角度上分析影响注塑机生产效率的因素。

关键词:成型周期;注射时间;塑化时间;冷却时间

0 引言

注塑是如今塑料生产中所占比例最大的生产方式。注塑机相对于其他塑料成型机械,具有生产效率高,产品后加工量小、加工适应性强等特点,随着塑料制品的需求量日益增大,注塑机的应用日益广泛,在塑料成型机械中所占的比重也不断增大。在生产日益高效化的今天,提高注塑机生产效率已经成为各注塑机生产企业的重点研究方向。

1 注塑机的生产流程

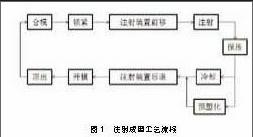

注塑机的注射成型工艺流程主要分塑化过程、注射过程和冷却过程。其具体流程如图1:在塑料塑化完成后,模具快速合模。模具压紧后,喷嘴向模具移动至两者完全贴合后,将塑料熔体注入模具模腔内。注射过程中,模壁与塑料熔体的温差会使塑料熔体冷却收缩。为保证制品的致密性,必须对塑料熔体进行补缩。此时,塑料熔体会受到注射螺杆作用的压力,这个过程叫保压。当保压至熔料不倒流时,压力撤除,制品在模具内冷却定型。同时,料斗的塑料将在螺杆后退的时进入料筒并完成塑化。塑化完成后,注射装置后退,喷嘴将与模具分离,模具将在塑料制品冷却定型后开模,并由顶出机构顶出,完成一次循环的动作。

2 注塑机生产效率的影响因素

提高效益、提高速度,是提高生产效率的主要方法。注塑机的生产效益,体现在成品合格率及能耗上。而生产速度,则与其成型周期有关。

2.1 合格率

提高合格率是如今生产厂家的研究主题之一。对于注塑生产,其制品的合格率影响因素是多方面的,主要体现在装配精度或生产参数设置上。由于注塑机利用塑料熔体的收缩性、流动性、结晶性等特性生产塑料制品,如果注塑机的生产参数不稳定,会导致塑料制品出现表面缺陷及尺寸偏差,影响合格率。塑料制品的表面缺陷种类非常多,主要有飞边、变形、困气、银丝、烧伤、缩痕、流痕、开裂、冲射纹、熔接线、缩水、变色等。生产参数设置不当,就有可能引起上述的一种甚至多种缺陷。因此,在设备生产之前应先进行调试,使模版平行度、喷嘴同心度等装配精度符合标准要求,另外,在生产时,需要合理设置注射量、注射压力、锁模力等生产参数。

2.2 能耗

注塑机的能源消耗主要用于加热塑料及动力系统,因此,提高热效率及电机的有效功率将是降低能耗的有效方法。

(1)提高热效率可通过改变加热方式来达到目的。传统注塑机通过电热圈加热,再通过接触传导的方式把热量传导炮筒内,这种加热方式会使电热圈外侧的热量散失到空气中,存在热传导损失。可以采用新型的加热方式,如电磁加热、红外加热来加热塑料。这些加热方式,具有更高的热效率,节能效果十分显著,电磁加热的节能率可达10%~35%,红外加热的节电率约为20%~25%。另外,还可以在炮筒内设置余热回收设备,对炮筒内的余热采集,循环利用,达到节能环保的效果。炮筒热量回收的节电率约为18%~25%。[1]

(2)降低动力系统的能耗,可通过提高该有效功率来达到。如今国内的注塑机大多数都是定量泵型注塑机,这种注塑机设计时电机的功率是按照各个原理动作的最大消耗来进行设计的,尤其以高速高压动作的能耗最大。实际中注塑机生产高精度的塑料制品,往往不需要高速高压成型,通常情况下注塑机电机平均负载率不高,同时注塑机并不会根据负载的变化而调整输出功率,大量的能量称谓无用功,因此能耗巨大。加装变频器,可以通过信号的“输入-处理-输出”来动态调整电机的转速以提高有效功率,降低油泵的能耗。另外,可采用伺服电传动的方式代替液压传动。全电动注塑机能大幅度提高注塑的一致性,使得合格率大大提高,同时也具备了节能、低噪声、清洁,清洁维修方便等优点,在市场上的占有比例逐渐提升。

2.3 成型周期

生产设备的生产效率,在正常生产的情况下,与其生产周期成反比。要提高注塑机的生产效率,必须从其生产流程中缩短生产周期。从上述生产流程可以得知,塑料制品的成型周期主要由注射时间、保压时间、冷却时间及由开模、闭模、顶出制品等组成的辅助时间组成。剖析这些时间的影响要素,则是分析成型周期影响因素的关键。

2.3.1 注射时间

注射时间是指螺杆或柱塞射出一次理论注射量所需要的时间,又称充模时间。为了得到密度均匀和尺寸稳定的制品,必须在较短时间内快速将熔体充满模腔。因此,注射速率大小对制品质量有很大影响。注射速率跟螺杆移动速度成正比,与注射时间成反比,其关系可表示为:

(1)

式中:q—注射速率,g/s;

W—注射质量,g;

t—注射时间,s。

从式(1)可知,注射速率是影响注射时间长短的主要因素,同时该参数也影响了成品质量。在现实生产中,当注射成型机构确定后,可以通过调节注射油缸的工作油流量来实现注射速率的变化,从而改变注射时间。

2.3.2 保压时间

保压是注塑机生产过程中十分重要的阶段。在模腔充填塑料熔体后,注塑过程就从注射阶段进入保压阶段。保压时间的长短对制品的精确性有很大的影响。如果保压时间不足,熔体会从模腔内倒流,使模腔压力下降,导致制品出现缩孔、凹陷、重量不稳定等缺陷。保压时间过长,会使生产周期增加,降低生产效率。

保压时间的确定与熔体温度、模具温度和浇口尺寸有关。一般来说,保压时间必须持续到浇口固化。然而,要准确掌握这个时间,需要通过经验判断及逐步调试。设置的保压时间是否合理,可以通过断面分析法和称重法来判断。断面分析法,是通过微观的手段分析制品的断面层的缺陷,从制品的成型质量上去分析所设置的保压时间合理性的方法。该方法十分精确、直观,浪费的塑料原料少,但是使用的设备昂贵。称重法,是采用多次生产制品的重量误差比较去反映制品的质量的方法;该方法,使用的原料较多,但由于使用的设备便宜,为生产者普遍采用。endprint

2.3.3 冷却时间

注塑机在保压至浇口固化开始,就进入了制品的冷却阶段。冷却时间占整个成型周期的3/4以上,其确定直接影响塑料制品的质量和生产效率。冷却时间取决于制品的厚度、塑料的热性能和结晶性能、模具温度等因素。理想状态下,塑料制品的冷却时间可以通过热传学原理计算获得。塑料制品的最短冷却时间可以由式(3)来决定[2]:

(2)

式中:tmin—最短冷却时间,S;

S—塑料制品厚度的一半,mm;

α—塑料的热扩散系数,m?/s;

T0 —塑料熔体初始温度,℃;

TW —模具型腔壁的温度,℃;

TC—制品脱模时的温度,℃;(一般为塑料的固化温度)

通过式(2)可知,理想状态下冷却时间与其塑料材料的热扩散系数及固化温度有关。但是,由于冷却系统设计和模具及塑料形状等因素影响,实际冷却所需时间与理论计算结果有不同程度的偏差。

另外,模具的设计与冷却时间有很大关系,主要体现在模具冷却系统的设计上。冷却系统的设计,直接影响模具型腔壁的温度TW,该参数影响冷却时间的长短,从而影响生产效率;同时,该设计也影响模具型腔壁温度的均匀性,从而影响成品的质量。优化冷却系统,可使塑料制品快速、均衡冷却,从而缩短冷却时间,提高生产效率,还能减少废品,提高合格率。设计冷却系统时应遵循以下原则:

(1)冷却水道应与成型面各处距离相等,排列和形状尽可能相符;

(2)冷却水道应使成型表面冷却均匀,模具各处的温差不大;

(3)循环式冷却水道中冷却介质的流程应相等;

(5)冷却水道应先通过浇口部位并沿料流方向流动,即从模温高区域流向模温低区域;

(6)冷却水道不应设置在塑件可能出现熔接痕的部位;

(7)冷却水道应防止渗漏;

(8)水嘴应设在模具的非操作侧,并考虑不与注塑机导向柱干涉;

(9)动、定模应分别单独设置冷却系统,以便调节控制塑件的变形等缺陷。

传统注射成型过程中,需要通过不断反复修模、试模才能达到所需的冷却效果。随着注塑行业的发展,新的注射成型技术不断产生,早期的很多模具冷却方法已很难满足市场发展的需要。20 世纪 90 年代中期以来,国内外研究者不断加大对注塑模具冷却系统的研发,并且开发出了一些新型的冷却技术,如:脉冲冷却技术、CO2气体冷却技术、随形冷却技术。不但提高了生产效率,还为注射成型技术开创了新的研究领域[3]。

2.3.4 塑化时间

塑料制品在模具冷却的同时,注射系统进入塑化阶段。塑化时,机筒的加热和螺杆的转动使塑料在往前输送的同时实现塑料的熔融。这个过程所用时间即为塑化时间。要保证注塑机的生产工艺流程的循环流畅性,塑化时间应小于冷却时间。

螺杆的结构和工作特性对注塑机成型周期和制品质量都有很大影响。注射螺杆的塑化能力与螺杆后退的速度成正比。研究表明,塑化能力的影响因素有:螺杆的几何尺寸(螺杆直径、计量段长度和螺槽深度)、成型工艺参数的选择(螺杆转速、螺杆背压及计量段成型温度)[4]。

(1)螺杆几何参数方面:注射螺杆的塑化能力随螺杆直径、计量段螺槽深度、计量段长度的增加而提高;当计量段长度大于5倍螺杆直径后,计量段的增加给注射螺杆塑化能力的影响趋势会逐渐减缓。

(2)成型工艺参数的选择方面:注射螺杆的塑化能力与螺杆转速成正比,而与螺杆的背压及计量段成型温度成反比。

2.3.5 辅助时间

辅助时间主要指开模、合模、顶出制品、涂拭脱模剂、安放嵌件等时间。减少辅助时间也是提高注塑机生产效率的有效手段。对于开模、合模、顶出制品,可以通过提高模板及顶出装置的动作速度来实现缩短时间。对于涂拭脱模剂、安放嵌件、放料等动作,需要专业人员来提高工作速度,或采用自动化手段来提高及稳定工作速度。

3 结论

通过生产效益及成型周期两个角度分析了影响注塑机生产效率的因素:

(1)生产效益方面:产品合格率及能耗是两个主要因素:1)保证产品合格率的关键在于在生产前调试的装配精度及生产时设置的生产技术参数;2)对于降低能耗,可采用新的加热方式或设置余热回收装置的方法提高热效率及采用变频器控制油泵电机或伺服全电动作动力系统来提高其有效功率。

(2)成型周期方面:注射时间、保压时间、冷却时间、塑化时间和辅助时间为整个成型周期的重要组成部分:1)注射时间的主要影响因素是注射速率,可以通过调节注射油缸的油液流量来改变;2)保压时间的长度直接影响塑料的精确性,要获得最短有效保压时间,需要经验和逐步调试;3)冷却时间的长短,与塑料材料的热扩散系数及固化温度有关,同时,在实际情况下,冷却时间也与模具的设计,尤其是其冷却系统的设计有直接关系;4)塑化与冷却这两流程是同时进行的,因此,塑化时间须比冷却时间短来保证生产的正常循环。塑化时间长短取决于塑化能力,塑化能力的影响因素则有螺杆的几何尺寸和成型工艺参数的选择;5)辅助时间的总和占成型周期的一大部分,可以通过提高相关机构的动作速度、操作人员专业水平或采用自动化的手段来缩短其时间。

参考文献:

[1]纪传伟,刘煜平,吴鹏举,张艳芳,刘治猛.注塑机节能技术改造[J].中国电子商务,2010:165.

[2]陈世煌.塑料成型机械[M].北京:化学工业出版社,2005:181.

[3]冯刚,田雅萍,张朝阁.注塑模具冷却系统的关键技术及研究进展[J].工程塑料应用,2014:116.

[4]王喜顺,颜家华,彭玉成.影响注射螺杆塑化能力的因素[J].中国塑料,2001:68.endprint