内分型汽车门板注射模设计

郑建伟

摘要:汽车门板(注塑件)是指用于车体前(后)左右门的内饰件;随着人们对现代汽车的要求越来越高,对触手可及的汽车门板,其手感、皮纹效果、色泽、搭配等需求也越来越高,其档次高低也成为衡量一个车型档次高低的重要参照。

关键词:内分型;汽车门板;注射模设计

1引言

汽车门板(注塑件)是指用于车体前(后)左右门的内饰件;随着人们对现代汽车的要求越来越高,对触手可及的汽车门板,其手感、皮纹效果、色泽、搭配等需求也越来越高,其档次高低也成为衡量一个车型档次高低的重要参照。

2成型工艺分析

此汽车门板(注塑件)的材质为PP-MD20,产品尺寸为:860*620*115,制品平均壁厚为3.0mm,收缩率为1.1%。产品为外观件,外观面做蚀纹效果;由于产品外观面不能放浇口,需要采用后模进胶,还要能实现机械手取件及通过一键操作生产两个产品(带车窗摇把孔或不带),生产周期要求为50S。

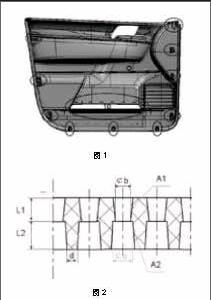

产品装配要求:图1上区域1、2、3、4、5、6为卡扣座装配,区域7、8、9处为螺钉固定,区域10处与地图袋装配,此处由于手能触摸到夹线,因此要求夹线不能影响手感。

产品的难点:由于此产品由原来的四个产品合并而来,区域11处出模困难:由于产品形状决定了斜顶下坡角度为68度,常规斜顶无法实现,此套模具采用了一种新型的斜顶机构解决此问题,本文3.3有详细介绍。

产品的缺陷预算:对于此门板,除了对产品皮纹面的出模斜度、熔接痕、顶痕等做分析外,重点对门板喇叭口处的网孔做了分析,其参数如图2所示:L1=1mm,L2=2mm,d=1mm,小端直径∮b=1.9mm,小端直径∮b=2.1mm,单边角度A1=6°, 单边角度A2=3°。

3模具结构设计

3.1浇注系统

对注塑模具来说,浇口的设置是非常关键的,如果浇口设置不对很可能导致制品缺陷无法调整,甚至要更换热流道、模板等,严重影响模具开发周期及成本。

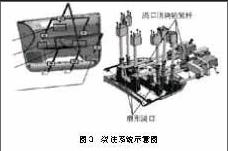

此汽车门板模具如图1所示,产品中间为外观面,无法设计浇口,根据制品特点及CAE分析,采用六点顺序阀热流道后模进胶,位置及浇口形式如图3所示:喷嘴打开的先后顺序为N1先开, 1.7秒后N2开,2.7秒后N3、N4开,3.0秒后N5、N6最后开,其中N1、N2、N3、N5为扇形浇口直接点在制品上(后模进胶),制品对应部位设计有凹槽,可以把浇口形成的表面缺陷遮盖起来;N4、N6处为弯钩浇口。

由于N1、N2、N3、N5为喷嘴直接点在浇口顶块上,为保证浇口顶块在注塑时不松动,在浇口顶块上都设计了锁紧杆,利用油缸控制锁紧杆的动作。其形式如图3所示。

3.2型芯与型腔结构

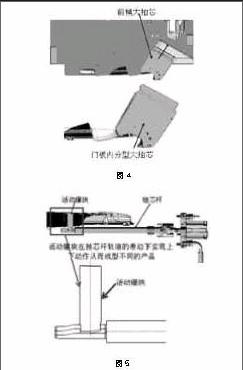

(1)前模成型系统主要包括前模板、前模大抽芯、前模网孔镶块及三个小滑块。由于模具外观面需要做皮纹,前模所有成型部分全部采用进口2738材料,以保证皮纹效果一致。

前模大抽芯的主要作用:把需要出后模的部分也出在抽芯上,保证制品明显的外观面上没有夹线,实现分型线内移(即内分型)。具体结构如图4所示:前模大抽芯采用两个缸径80的油缸实现抽芯,3个缸径125的油缸在注塑生产时锁紧,保证抽芯机构不会被打退。

(2)后模成型系统主要包括后模板、斜顶、顶块、网孔镶块及其他后模镶块等。后模成型零部件的材料全部采用进口2738,且运动部件要求氮化HV700以上,保证能够实现模具50万件的使用寿命。

(3)活动镶块抽芯系统如图5所示:活动镶块靠油缸驱动,可以实现只操作一个按钮就可以更改为生产另一个产品(带车窗摇把孔或不带)

3.3 侧向分型与抽芯机构

此套模具采用19个斜顶、3个滑块、4个油缸抽芯机构;斜顶结构如图6所示,本套模具斜顶机构较多,对普通斜顶不再详细说明,在此只介绍一种非常规的斜顶机构。如图6所示,由于产品倒扣需要沿下坡68°方向出模,对于常规的斜顶机构无法实现(一般斜顶直接下坡角度超过45°很容易造成斜顶卡滞,模具无法保证正常生产),此套模具通过结构创新采用了一种加速下坡机构,既实现了下坡68°的要求,也保证模具运动可靠。此项技术已申请专利(专利号:ZL 2011 2 0424781.9)。

如图7所示,本加速下坡斜顶机构组件的动作原理如下:

对于此套模具来说,模具顶出距离为190mm,已知斜顶杆角度a、斜导柱角度b及T型块下坡角度c,推理斜顶最终下坡角度d,推理过程如下:

L2=190*tan b

L1=(190-H1)*tan a (1)

H1=(L1+L2)*tan c (2)

由(1),(2)组成的二元一次方程(只有H1,L1未知)可以求出:

H1=190*tan c*(tan a + tan b)/(1+tan a * tan c)

L1=190*tan a -190*tan a*tan c*(tan a + tan b)/(1+tan a * tan c)

→tan d =H1/L1

根据T型块下坡角度25°、斜顶角度8°、斜导柱角度25°以及顶出距离190mm可倒推出斜顶下坡角度为68.8°,符合产品结构要求。

3.4导向机构

模具采用单分型结构,为保证动模和定模板开合模时导向及定位,在模具操作侧、非操作侧和地侧各设计一个方导柱导向。顶出板四个角设计有四个推板导柱参与导向。

3.5其它机构

(1)推出机构。本套模具除斜顶机构参与顶出外,还设计有5个顶块、16个顶杆及35个网孔处扁顶参与顶出。为防止网孔处扁顶太长影响强度,对网孔处单独设计了二次顶出机构(网孔处扁顶只参与顶出10mm)。

(2)复位机构。模具顶出采用4个油缸顶出、复位。为了提高其工作的可靠性,在此套汽车门板射模上设计了由4根φ30的复位杆共同组成的复位机构。

(3)冷却与排气。注射模中为使成型的塑件快速冷却,减少变形,常通过冷却系统控制模具的温度。在此套汽车门板注射模中型芯和型腔胶位较大,冷却系统前后模采用区域单独冷却(前后模胶位部分各分成4个区域,)、热流道附近和前后模网孔镶块都单独设计一组水路,便于单独调节模具温度。

模具分型面上周圈设计有排气槽,产品内部筋位深度超过10mm的筋位都设计镶拼结构,并在镶块上设计排气槽;

4结束语

设计汽车门板注射模时,根据塑件的结构特点以及技术要求,采用了非常规的模网孔二次顶出机构、超大角度下坡斜顶机构、经过优化的的浇口设计,使塑件成型质量得到提高,同时解决了产品下角度下坡实现困难的问题,经生产验证模具生产效率高,塑件质量符合技术要求,现已投入大批量生产。

参考文献:

[1]青岛海尔模具有限公司.注塑模具设计标准[S].endprint