材料16Mo3的焊接工艺

陈红霞 陈华 陈杰

1.前言

电解铝槽槽壳是工业铝提炼的电解熔槽,本项目电解铝槽槽壳主体面板材料为16Mo3,摇篮架及散热片等附件材料为Q235B。在对电解铝槽槽壳制作项目中存在的技术难点进行分析的基础上,制定了材料16Mo3的焊接工艺及现场施焊过程中的质量控制措施,解决了焊接难题,保证了整体焊接质量。

2.焊接难点分析

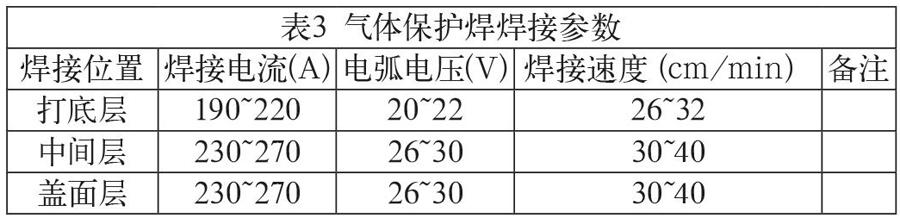

16Mo3材料属Cr-Mo系列的低合金耐热钢,是应用于高温条件下的重要材料,主要用于制造工作温度高于500℃的高温环境下,具有很好的抗氧化性、抗腐蚀性,高温强度的锅炉、压力容器等。其化学性能如表1所示,机械性能如表2所示:

分析电解铝槽槽壳焊接过程,存在以下几方面的技术难点:①材料16Mo3的碳当量(CEV)按CEV=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15计算得0.52%,钢材淬硬倾向大,其冷作、焊接难度相当大,容易发生冷裂纹,出现近缝区硬化、热影响区软化,这是需解决的难题之一。②此外存在焊缝密集,焊接变形大,控制焊接变形,提高整体焊接工效是本项目施工过程的另一难题。

3.制作工艺

3.1切割工艺

16MO3是低合金钢,切割过程中可能出现淬硬裂纹,为防止火焰割边缘开裂,采取以以下措施加以控制:(1)采用半自动切割机或数控切割机下料,清除切口附近30-50mm的氧化皮等,控制氧气纯度不低于99.5%,否则切割速度明显降低,切割面粗糙,下缘粘附熔渣。(2)切割前对割缝预热,要求确保氧气、乙炔压力充足,采用集中供气是最佳方法,如果采用瓶装氧气,则可将多瓶氧气串联使用。(3)火焰切割后,切割面表面会形成硬化层,不利于焊接,因而下料及坡口切割后必须通过打磨的方法消除硬化层。

3.2拼装工艺

电解铝槽槽壳外形尺寸较大,呈无盖的盒状,侧板总成、端板总成上均布较多的散热片,摇篮架包围与底板、侧板总成外侧焊接,所有焊缝全部为连续焊接,焊缝密集,焊接变形大。为了减少焊接变形,将整体拼装焊接工艺,改为“先部件后总成”的组焊工艺,是指将各部件及总成先单独组焊成部件,校正后,再总装焊接。按此工艺,分成部件拼装焊接,易于获得较好的焊接位置,保证焊接质量,提高工效。部件前期已焊接并校正完成,后續整体焊接工作量控制在最少范围内,能最大限度地减少焊接变形。

3.3焊接工艺

3.3.1焊接方法

根据本项目结构特点及材料分析,选定CO2气体保护焊的方法,焊丝直径为1.2mm,16MO3焊接选用焊丝ER80S-G,16MO3与Q235B选用焊丝ER70S-G。

3.3.2焊前准备

(1)定位焊:需局部火焰预热,预热温度大于150℃,点焊焊点长约10mm,间隔约400mm,电流可比正常焊接时约大15%。(2)焊缝不准朝向风口,风速大于10m/s时,焊前必须有防风措施。

3.3.3焊接预热及后热处理

16MO3材料焊接时若冷却速度过快,易产生淬硬组织,层间脆性增大,会导致裂纹的产生。为了减慢焊接冷却速度,降低淬硬组织的产生和裂纹的出现,必须进行焊前预热和焊接后热处理。(1)焊接预热:16MO3材料焊前应预热,预热温度选为150~200℃,预热的加热区域应在焊道两侧,宽度应为施焊处焊件厚度的1.5倍以上,且不小于100mm。(2)焊接后热:焊后立即进行后热处理,方法是在焊缝两侧100mm范围内加热至250∽300℃,然后用50mm的保温棉覆盖,缓慢冷却至常温,保温时间不低于2小时。

3.3.4焊接参数及工工艺要求

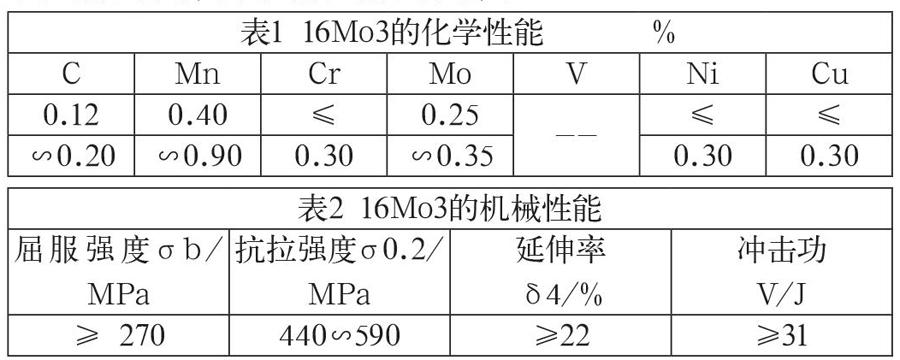

(1)16MO3材料焊接参数选用见表3所示。

(2)16MO3钢在焊接工程中不允许中断热循环,保持焊接过程中的层间温度不得低于预热温度。(3)焊接过程应安排两名焊工同时对称焊接,保持同时、同速、同参数焊接,以有利于减少焊接变形。(4)采用多层多道焊接工艺,焊接过程应用砂轮、凿子及钢丝刷等工具清理焊道或焊层间的焊渣、夹渣、氧化物等。所有焊接接头的起、收弧都不能在拐角处进行;所有焊缝接头需错位50mm以上。

4.项目制作效果

采用上述拼装及焊接方法进行电解铝槽槽壳的制作及焊接,对接焊缝UT检测,一次合格率达到97.2%,焊缝经PT检测,未发现焊缝表面裂纹、未熔合等缺陷,槽壳尺寸及焊缝质量一次通过业主的检查,满足项目制作的质量要求。

5.结论

16MO3材料虽然焊接难度较大,但通过采取严格的焊前预热,焊中控制道间温度,焊接后热等焊接工艺及相关的质量控制措施,能够有效保证焊缝质量,提高工效。