手动变速器换挡力仿真分析

张浩源 白要要 王伟 刘建国 贾雨灵

1、引言

虚拟样机开发用数字模型代替物理原型进行产品设计、分析和评价。以计算机辅助设计(CAD)模型为基础,以机械系统运动学、动力学仿真为核心,集成计算机辅助工程,形成一种全新设计方法。几何仿真是通过三维实体模型可以直观/准确反映产品几何关系与装配特性。性能仿真则是对换挡机构的真实运动情况的计算机再现,通过施加约束条件,定义运动摩擦副各种运动特性,通过性能仿真更可以大大降低实际物理样机试验中不必要的消耗。

2、现状调查及分析

目前,国内对手动变速器的选/换挡力设计分析主要运用CAD作图+Excel表格计算,将各挡换挡角度进行均分,计算弹簧压缩下的三力叠加,此方法可计算选/换挡力的走向趋势,却忽视摩擦系数的影响,此方法虽然简便,但零件参数一旦发生变更,需要重新计算,较浪费时间且易计算错误。本文中以某款手动变速器2挡为基础,着重研究摩擦系数对换挡力的影响。利用ADAMS软件对操纵系统仿真计算,对仿真计算结果比较,得出不同摩擦系数变化对换擋力的影响规律,对手动变速器的选换挡力优化起到指导作用。

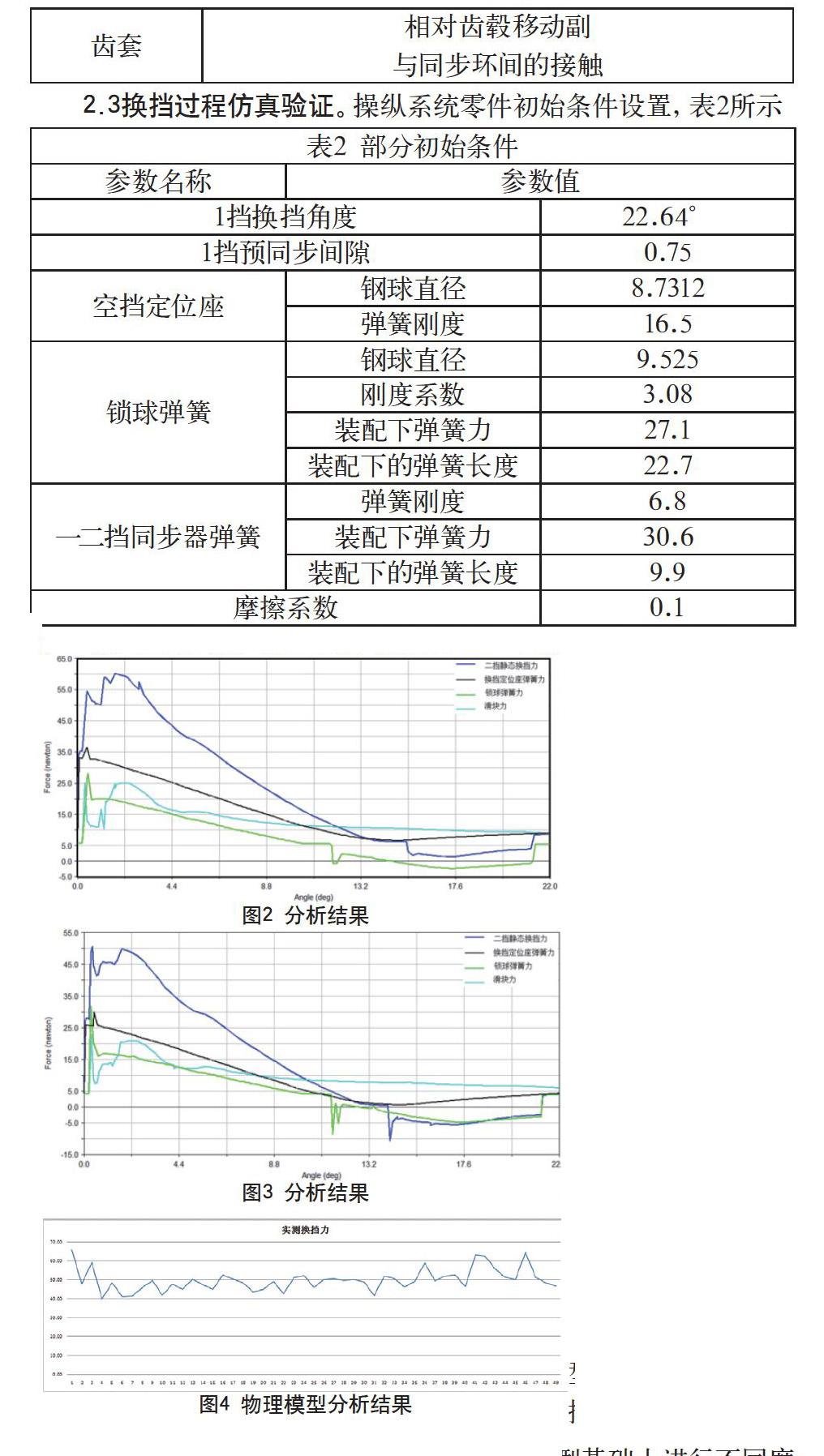

2.1CATIA模型确认。为避免在建模过程中对操纵系统做过多简化,运用CATIA V5参数化建模技术,参照设计图纸,建立换挡摇臂、换挡轴、换挡拨块、拨叉轴、换挡拨叉、同步器齿套、同步器齿毂、同步环、滑块等实体模型,并完成装配,最后,把装配起来的操纵系统模型导出为ADAMS Parasolid格式。

2.2ADAMS建模。模型导入ADAMS,为使模型最大限度分析操纵系统的换挡过程,需对导入Parasolid模型文件进行前处理。施加约束,表1所示,经过前处理的模型图1所示。本文的仿真时长设置为0.5s,步长为500,既可保证仿真过程稳定又确保结果的正确。

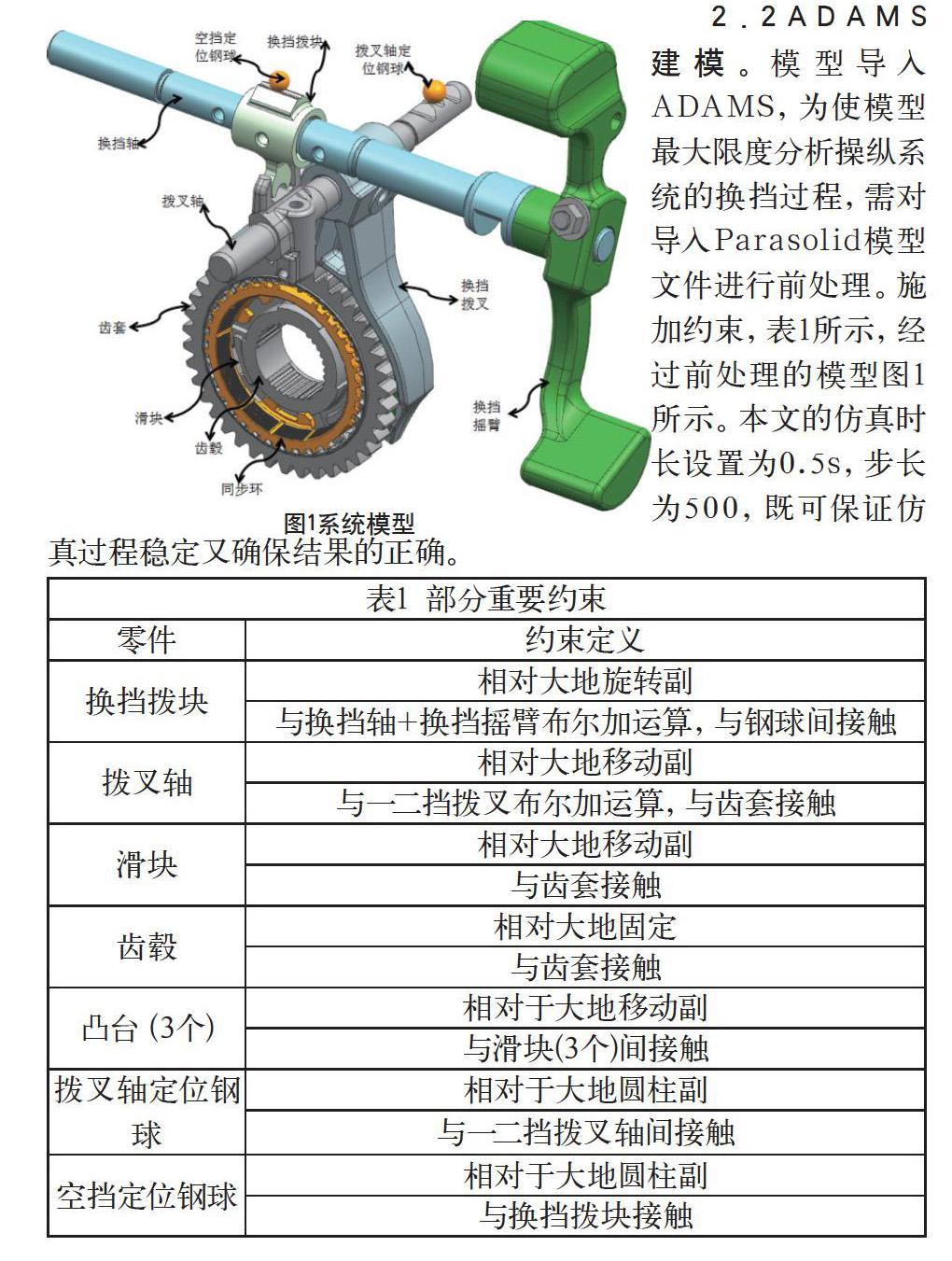

2.3换挡过程仿真验证。操纵系统零件初始条件设置,表2所示

对以上建立好的操纵系统动力学仿真模型进行仿真验证,仿真工况为N挡挂2挡,依据机械设计手册中关于动/静摩擦系数的取值:仿真曲线如图2所示(动摩擦系数0.075,静摩擦系数0.1)、仿真曲线如图3所示(动摩擦系数0.05,静摩擦系数0.075)

2.4物理系统分析验证。通过对49套物理模型进行分析,得出力曲线图,图4所示。经确认,仿真数据与实测数据控制5%~10%为可接受范围。

3、结论

针对换挡过程进行虚拟仿真分析,遵循其原理运用ADAMS多刚体运动学模型,模拟换挡工作过程。并在所建模型基础上进行不同摩擦系数仿真分析,仿真结果分析,随着摩擦系数降低,相应换挡力也降低。故提高换挡过程的摩擦系数,可降低静态换挡力。在进行布置设计时,优先选择滚动介质。手动变速器设计阶段完全可以通过该方法对换挡性能进行预测和评价,以提高产品性能和设计效率。

(作者单位:长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心)