核电站铁磁性高加管漏磁检测技术浅析

陈霞 祁攀 康宜华

【摘 要】该项目通过试验分析了该项检验技术对于小管径铁磁性管材缺陷检测的必要性,通过数值模型仿真对其进行验证性的对比试验,结合试验得出所有缺陷在有、无支撑板情况下的检出性,以期后续核电站高加管的检验中采用漏磁检测检验技术。

【关键词】高加管;漏磁检测;小管径;铁磁性;数值仿真

0 引言

部分核电站常规高压加热器的换热管(高加管)采用铁磁性管材,在运行的过程中会受到点蚀、裂纹以及磨损等失效形式的影响[1],给核电站的安全稳定运行带来严重的隐患。为防止安全事故的发生,保障电站的高效安全运行,对高加管进行定期无损检测,根据检验结果,进行预防性处理,可靠的检验技术非常必要。核电站针对高加管的检测方式主要采用水压试验,也尝试采用远场涡流的方法[2]。水压试验法只适用于管道出现严重破损而达到泄漏的情况,是一种风险预防和评估的方法;从现场检验的经验反馈来看,远场涡流检测技术受其灵敏度、分辨力以及复杂结构等因素影响,检验技术有其一定点的局限性。

铁磁性高加管的制造主要采用铁素体不锈钢无缝钢管(外径<20mm),对于该类小直径换热管的在役检测,受铁素体不锈钢的铁磁性效应及换热管束结构的影响,必须从管道内部进行检测,传统的涡流、超声等检测方法不能满足检验要求。因此,有必要进一步开发新的检测方法,本项目对漏磁检测技术开展相应讨论,探讨新的检验技术 [3-4]。

1 铁磁性高加管样管参数

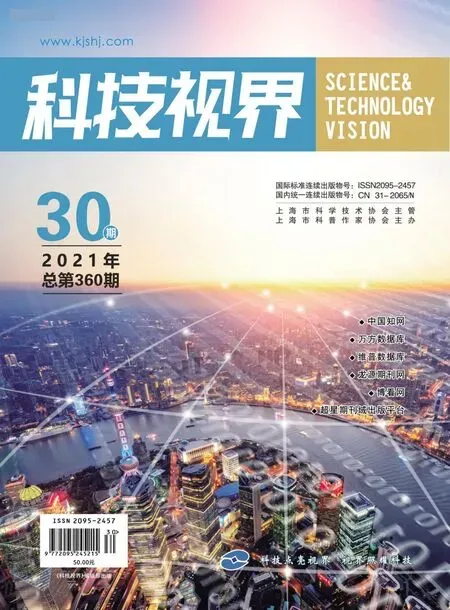

本文使用的铁磁性高加管材为SA803TP439,其规格为16mm(外管径)×1.5mm(壁厚)。为了研究检测的灵敏度和分辨力,设计以周向槽、轴向槽与点蚀为代表的样管,人工伤分布如图1所示,伤的具体参数如表1所示。

核电站对于管道检测的关键在于伤深度的定量,基于已有探伤经验,伤的深度分别设定为壁厚的20%、40%、60%和100%,长度均为8mm,宽度为0.2mm。

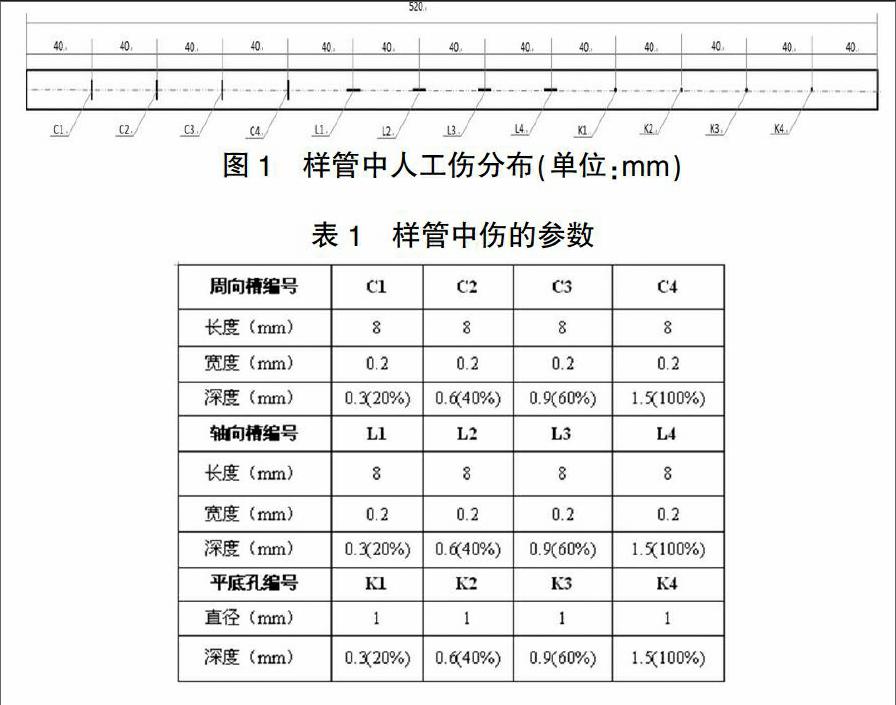

为了研究支撑板对检测的影响,设计了相应的试验方法。由于轴向槽沿轴向的长度为8mm,因此需要考察裂纹与支撑中心的相对位置,如图2所示,位置P1表示纵向槽的外边缘位于支撑板边缘、 位置P2表示其1/2在支撑板里面、位置P3表示其2/3在支撑板里面、位置P4表示其在支撑板内但边缘处于支撑板边缘、位置P5表示其正中心与支撑板正中心重合。

如图3所示,位置S1为周向槽的轴向中心以及平底孔的中心,S1与支撑板的边缘重合,位置S2为槽轴向中心与平底孔中心,与支撑板中心重合。

为分析在不同位置处漏磁场大小,首先通过数值仿真,比较无支撑板和支撑板与缺陷处于不同相对位置时漏磁场大小,初步判断可检性,再通过试验验证。

2 数值仿真

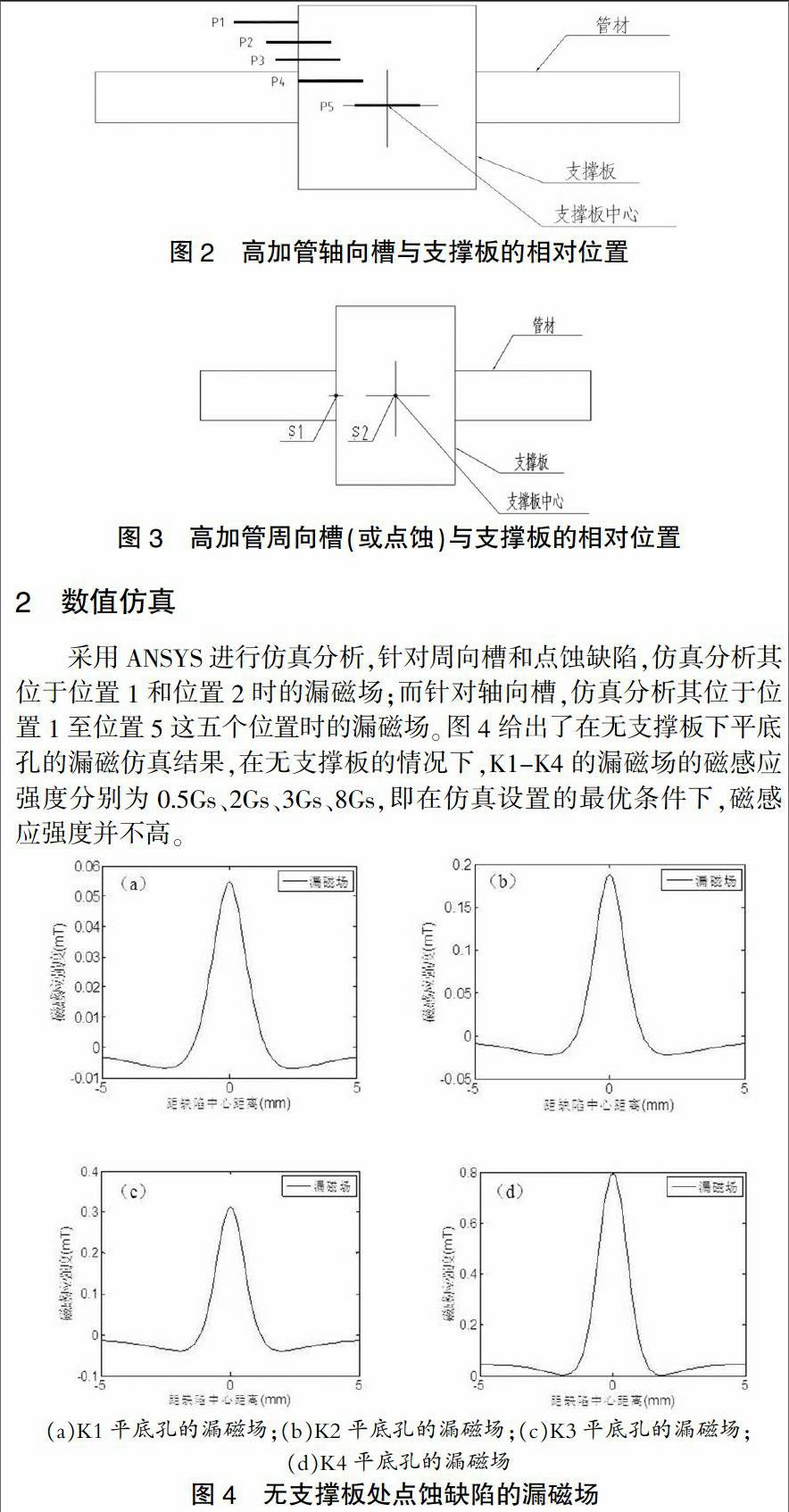

采用ANSYS进行仿真分析,针对周向槽和点蚀缺陷,仿真分析其位于位置1和位置2时的漏磁场;而针对轴向槽,仿真分析其位于位置1至位置5这五个位置时的漏磁场。图4给出了在无支撑板下平底孔的漏磁仿真结果,在无支撑板的情况下,K1-K4的漏磁场的磁感应强度分别为0.5Gs、2Gs、3Gs、8Gs,即在仿真设置的最优条件下,磁感应强度并不高。

全面仿真的最终结果如表2,得出以下结论:

1)在轴向磁化的情况下,对于周向槽,在无支撑板与位于S1处时的漏磁场的磁感应强度相差较小,但当位于S2处时,漏磁场的磁感应强度急剧衰减,根据轴向磁化的特点,在支撑板内无法形成磁场耦合回路,因此边缘区域的漏磁场影响减小,但当位于中心位置时,泄漏磁场部分会耦合进支撑板,从而导致漏磁场的磁场强度衰减明显。

2)在周向磁化的情况下,加入支撑板后,点蚀位于S1时,与无支撑板时的漏磁场相当,而当其位于S2时,漏磁场明显下降;同样是在此磁化条件下,轴向槽在位于P1位置和无支撑板条件下,缺陷漏磁场相差极大,在深度较小时,有一个量级的差距,而随着槽的长度与支撑板重合的部分愈多,漏磁场衰减加剧。针对点蚀,无支撑板和S1位置时的缺陷漏磁场未发生明显变化的原因是,在此位置,虽然磁化场受到了支撑板较大影响,但是泄漏磁场本身较弱,受到的干扰较小,而在S2位置时,磁化场完全位于支撑板的磁场耦合路径,因此缺陷漏磁场会受到较大影响;而对于轴向槽,由于产生的漏磁场本身较强,因此在无支撑和P1位置时,磁化场的干扰会给漏磁场带来较大的变化,因此两位置的漏磁场差异明显,而在P2位置,则与点蚀的原因相同。

3 试验研究

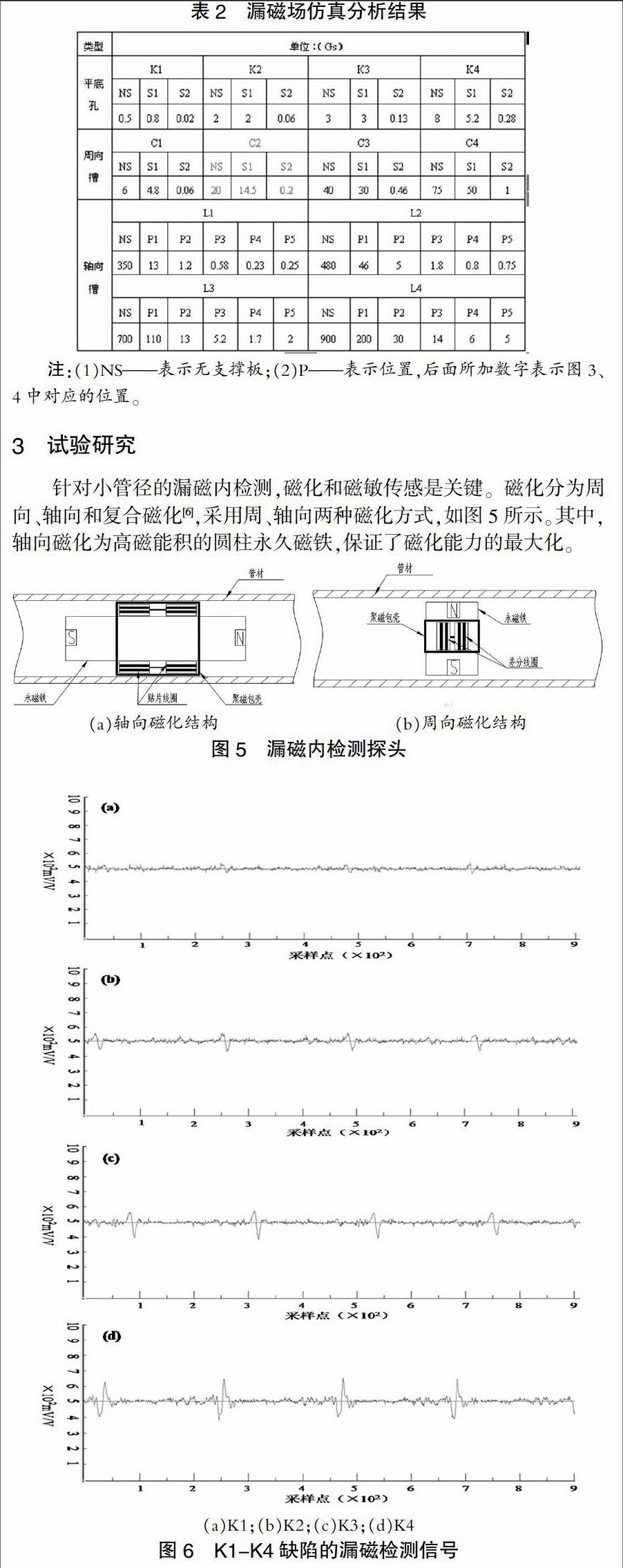

针对小管径的漏磁内检测,磁化和磁敏传感是关键。磁化分为周向、轴向和复合磁化[6],采用周、轴向两种磁化方式,如图5所示。其中,轴向磁化为高磁能积的圆柱永久磁铁,保证了磁化能力的最大化。

试验过程中为观察缺陷信号采集的稳定性,采取在同一缺陷处往复牵拉的方式进行检测,如图6所示为K1-K4在无支撑板的条件下漏磁检测信号。

以上采集的信号均为原始信号,对应完成其他缺陷的实验研究,汇总得到表3,对所有缺陷在有、无支撑板情况下的检出性进行统计分析,得出以下结论:

1)无支撑板时,伤深20%以上的轴向槽在自由段具有较好的信噪比和检测灵敏度;

2)无支撑板时,伤深20%的周向槽和平底孔缺陷的信噪比较差;而伤深40%及以上的周向槽和平底孔的信噪比有较大提高,此时探头检测灵敏度较好;

3)由于各缺陷之间的中心距设计为40mm,而各信号之间没有发现串扰的情况,因此在≥40mm的间距的情况下,探头对缺陷具有较好的分辨力;

4)有支撑板时,针对于平底孔,无论是在边缘位置,还是孔中心与支撑板轴线中心位置重合,任何深度的缺陷检测信号的信噪比均很差;

5)有支撑板时,针对于20%-40%深的周向槽,缺陷位于支撑板的边缘或缺陷中心位于支撑板正中,此时,检测信号的信噪比较差,难以达到对缺陷的检测;而探头针对≥40%伤深的缺陷,检测信号的信噪比有明显改善,缺陷可以被检出;

6)有支撑板时,针对轴向槽,在缺陷与支撑板没有任何重合时或缺陷在完全贯通的情况下,探头才对不同伤深的缺陷具备检出能力,而在其它的情况下,无法检出。

4 总结

通过对核电站小管径铁磁性高加管漏磁检测技术的初步试验研究发现,漏磁检测技术对于位于自由段的周向槽、轴向槽和点蚀具有良好的检出性,但对位于支撑板处的不同类型缺陷呈现出不同的检出特性。支撑板对于点蚀与轴向槽的检出能力影响较大,只要此类缺陷与支撑板有位置信号重合,则很难被检出;对于周向槽,当缺陷位于支撑板边缘时,具有一定的检出性,今后将如何减小或降低支撑板信号对漏磁信号的影响继续开展工作,达到应用的目的。

【参考文献】

[1]李朝. 核电站高压加热器的设计与研究[D]. 四川大学,2012.

[2]童亮,刘红文,林介东.高压加热器热交换管远场涡流检测技术的实验研究[J].广东电力,2005,18(2):25-27.

[3]蒋奇,王太勇. 钢管缺陷漏磁场及其影响漏磁信号因素的分析[J]. 钢铁研究,2002,128(5):22-24.

[4]吴先梅,钱梦騄.有限元法在管道漏磁检测中的应用[J].无损检测,2000,22(4):147-150.

[5]王亚东. 钢管漏磁检测技术研究[D].大庆石油学院,2004.

[6]査卿. 钢管漏磁检测探头及其装置研究[D].机械科学研究总院,2010.

[7]武新军,刘宏伟,康宜华,李涛,李春树. 在役换热器管漏磁内检测传感器设计[J].湖北工业大学学报,2008,23(1):5-9.

[责任编辑:曹明明]