基于ANSYS的颚式破碎机减重设计

肖琪聃,吴 珊,陈成方,孙金磊

(信阳师范学院 土木工程学院,信阳 464000)

0 引言

颚式破碎机由美国人布雷克发明,发展至今已有120多年的历史,随着当代经济的快速发展,现已广泛应用于冶金、采矿、土建、化工、煤炭等领域,且日益发挥着重要作用[1~3]。

目前国内外多家研发公司生产了各种不同系列的颚式破碎机。动颚是颚式破碎机的主要受力部件,在工作过程中承受了较大的载荷,如果其刚度与强度不足或设计不合理,都会出现断裂,进而影响颚式破碎机的使用寿命[4~7]。在国外,颚式破碎机的设计与优化主要利用数值仿真模拟,研发的颚式破碎机整机性能优良[8]。而在国内,颚式破碎机的研发主要采用对比法, 即首先确定破碎腔的尺寸,然后通过对比,凭借经验确定截面尺寸和壁厚[9,10]。正是由于这种比较落后的设计手段,使其存在产品笨重、工作性能差、衬板磨损严重、机架易破坏、操作不方便等诸多缺陷,这给我国颚式破碎机行业带来极大的经济损失。

本文针对某采矿企业进口的BP-1300/950型颚式破碎重要部件—动颚进行有限元分析及轻量化设计,以期得到具有优良力学性能与动态特性的动颚结构,最大限度发挥出材料的力学特性,为企业降低生产成本。在有限元优化分析中,针对这种进口颚式破碎机的研究并不多见,通过本文的研究,可为国内颚式破碎机制造企业在仿真设计方面提供了理论参考。

1 颚式破碎机有限元分析

1.1 颚式破碎机三维实体模型

BP-1300/950型颚式破碎机利用动颚板对物料进行挤压和弯曲,以此破碎各种硬度的物料,颚式破碎机的示意图如图1所示。动颚由铸钢整体浇铸而成,它是颚式破碎机的主要受力构件,也是最易出现断裂的部位,根据工作时的实际受力情况,其计算简图如图2所示。

图1 BP-1300/950型颚式破碎机示意图

图2 动鄂支架受力简图图

1.2 动颚有限元实体模型

由于动颚具有对称型,因此为了方便计算可取其一半进行分析,依据设计图纸尺寸在ANSYS环境中建立动颚的有限元模型,网格类型选用SOLID92(十节点四面体等参数单元)即可满足计算精度要求,网格划分后总的节点数为302532个,总单元数为196957个,计算网格模型如图3所示。

图3 动颚原结构有限元模型

1.3 动颚材料参数

破碎机动颚采用铸钢作为铸造材料,依据材料手册资料,其材料参数如表1所示。

表1 破碎机动颚材料参数

1.4 载荷计算及约束条件

1)载荷计算

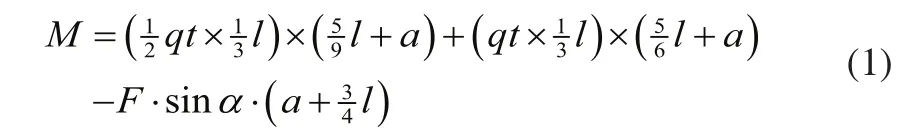

根据图2所示受力简图,利用公式(1)对载荷进行了估算:

同时本研究对破碎矿石进行了抗压破坏试验,如图4所示,由于BP-1300/950型颚式破碎机的受力主要集中在动颚板的1/3面积,因此,结合式(1)与压缩破坏试验结果,可确定动颚支架上的载荷集度q=15MPa。

2)约束条件

动颚为对称结构,对称边界条件为动颚与圆柱轴承面固结,动颚底板与底座粘接。

1.5 动颚有限元模拟结果分析

由有限元计算结果提取的等效位移云图和等效应力

图4 矿石抗压试验

云图分别如图5和图6所示。

图5 动颚原结构等效位移云图

图6 动颚原结构等效应力云图

由模拟结果可知,动颚变形相对较均匀且整体变形不大,没有产生弯曲扭转变形,最大位移量为0.293 mm。在载荷作用下动颚最大等效应力为105.587MPa,远低于材料的屈服强度极限(230MPa),最大应力出现在动颚凹槽顶端及孔洞的边缘处,这与实际情况相符。因此可以认为BP-1300/950型颚式破碎机满足强度与刚度的要求且存在较大富余,由此说明需要对颚式破碎机的动颚进行结构优化分析,从而减轻自重,降低产品造价。

2 动颚轻量化设计

2.1 动颚优化方案

考虑到公司的制造成本及颚式破碎机的整机配套[10],在进行轻量优化设计时,动颚的原始轮廓尺寸不变,在保证强度与刚度的前提下,对动颚的板厚及动颚面板结构进行优化。由原始结构的静力学分析可知:颚式破碎机满足破碎强度要求,且有较大强度富余,故可减小动颚的板厚,调整动颚面板结构,动颚轻量化设计方案如表2所示。

表2 动颚减重方案

2.2 动颚减重结构有限元分析

2.2.1 动颚减重结构有限元计算

根据设计图纸尺寸在ANSYS环境中建立三维几何模型,依据原结构有限元分析方法建立有限元模型。网格类型选用SOLID92,网格划分后的总单元数为102146个,计算网格模型如图7所示。动颚减重结构材料参数、载荷及约束与原结构相同。

图7 动颚减重结构有限元模型

2.2.2 动颚减重结构有限元计算

由ANSYS有限元计算结果提取动颚减重结构的等效位移云图和等效应力云图,分别如图8和图9所示。

图8 减重结构等效位移云图

图9 减重结构等效应力云图

由有限元计算结果可知,改进后的动颚整体变形与原结构相近,最大位移量为0.298mm,最大等效应力为83.357MPa,远低于材料的屈服强度极限(230MPa),最大应力位置仍处于动颚凹槽顶端及孔洞的边缘处。通过带孔和不带孔模型比较可以看出,减重后的结构在刚度上基本相同,数值上略有上升,但整体刚度不大(最大位移较小),因此对刚度影响不大。在强度上,最大等效应力反而降低了21%,因此从静态强度意义和节约材料上讲减重结构(有孔面板如图10所示)设计相对优越,且已应用于实际生产中,并表现出良好效果。

图10 减重动颚结构实体照片

3 动颚优化前后模态分析

为分析结构改进后对其振动特性的影响,本文将计算动颚在动态激励下的响应,本文选用Block Lanczos法求解动颚的模态。本文分别提取了前12阶固有频率,由模态分析结构可知:优化前后动颚总重量由3867kg下降到3613kg,总重量下降了6.6%;前6阶固有频率均为零或接近于零,后6阶固有频率均有提升,平均提升在8%以上,数值如表2所示。结构优化前后各阶主振型整体保持一致,即动颚结构的优化没有影响振动特性的改变。

表3 动颚优化前后固有频率(Hz)

4 结论

本文针对BP-1300/950型颚式破碎机进行了轻量化设计,在最大程度降低生产成本的前提下,可在重量减轻6.6%的同时,保证破碎机的破碎效果符合要求。优化前后的力学特性和模态分析表明,在降低动颚总质量的情况下,保证了动颚的强度与刚度,且没有改变振动形态,在提高破碎机使用寿命及企业竞争力方面获得了效果。实践表明,本研究既解决了实际工程问题,又为颚式破碎机新产品的研发提供有益参考。

[1] 戴少生.层压粉碎机理和倒悬挂细碎颗式破碎机[J].四川水泥,2010(4):4-6.

[2] 郭年琴,郭晟,黄伟平.PC5282颚式破碎机动颚有限元优化设计[J].煤矿机械,2013,34(4):22-24.

[3] 王玉.基于虚拟样机技术的颚式破碎机工作装置的运动分析[J].矿山机械,2010,38(11):77-80.

[4] 王彦生,徐红玉,艾尔肯·艾海提,等.BP900/600型颚式破碎机动颚数值模拟[J].煤矿机械,2010,31(5):87-89.

[5] 王学军,孙康,陈峰.PE250×400型颚式破碎机机架的模态分析[J].矿山机械,2012(8):64-67.

[6] 吕廷,石秀东,张秋菊,等.基于ANSYS的破碎机机架模态分析[J].机械设计与制造,2008(11):99-11.

[7] 张雪峰,潘永泰.基于ANSYS Workbench的双齿辊破碎机模态分析[J].煤矿机械,2013(2):105-107.

[8] Hnland G,Szczelina P.Coarse Crushing of Brittle Rocks by Compression[J].Intemational Journal of Mineral Processing,2004,74:209-217.

[9] 黄伟,刘晓辉,黄大明.基于APDL的颚式破碎机机架的有限元分析与优化设计[J].机械设计与制造,2010,(12):47-49.

[10] 郎宝贤,郎世平.破碎机[M].北京:冶金工业出版社,2008.