RFlD电子物料车实现印染MES生产数据采集的研究

阮登峰,周砚江,许光明

(1.浙江理工大学机械与自动控制学院,杭州310018;2.杭州开源电脑技术有限公司,杭州310013)

RFlD电子物料车实现印染MES生产数据采集的研究

阮登峰1,周砚江1,许光明2

(1.浙江理工大学机械与自动控制学院,杭州310018;2.杭州开源电脑技术有限公司,杭州310013)

印染制造企业现有的制造执行系统(MES)大多采用条码技术作为生产任务的标识来间接地获取加工过程数据,难以保证生产信息的实时性和准确性。针对该问题,提出一种在印染制造执行系统中采用RFID技术的电子物料车实时采集被加工布料生产信息的方法,并对RFID电子物料车的设计、多读卡器和多RFID标签的射频识别系统的防碰撞识别、定位以及射频卡读写等技术进行了研究。该方法可在印染企业两库三层信息化体系结构中,通过MES采集物料生产过程中的实时信息,实现物料加工信息和生产管理信息的同步。

印染;RFID;MES;生产数据采集

0 引 言

以实时数据库、关系数据库、企业资源规划层(enterprise resource planning,ERP)、制造执行系统层(manufacturing executiou system,MES)和过程控制系统层(process control system,PCS)组成的“两库三层”体系架构已经成为先进工业国家开发制造企业信息化、自动化生产系统的主流模型。在线获取生产过程和企业管理中的数据信息,并保证生产过程的物料流和信息流的同步是建立实时化生产管理体系,优化生产与管理活动的基础。虽然国外学者或机构对MES有多种定义[1],国内对MES也有制造执行系统、生产执行系统、生产管理系统等不同的描述,但从MES在上述两库三层体系架构中的功能属性来认识,MES承担着向数据库提供从订货到制成品全过程的实时数据和状态信息。只有快捷、准确地采集生产现场数据,才能实现对生产过程、物流管理、生产计划、调度和质量等的监控。因此,生产数据的实时采集技术是MES的一项关键技术。

纺织品印染工业是传统制造业,近年来应用资源规划ERP、供应链管理SCM、客户关系管理CRM等信息技术的国内印染企业显著增加,规模以上的企业应用ERP约占10%[2];同时,印染装备的智能化、自动化水平也不断提高。但由于现场控制设备与企业管理信息系统的信息阻断,企业的管理系统不能在线获取生产过程信息,影响现有管理系统和装备能力的充分发挥,面向制造层面的印染制造执行系统的研究与应用亟待加强[3]。陈刚良等[4]提出了一种基于ERP/MES/PCS的染色车间信息系统框架,讨论了该MES的染色车间集中监控、生产作业调度和生产能耗管理的构建;田民亮等[5]提出了一种符合印染行业特点的MES架构体系,并讨论了印染生产优化调度技术;王海冉[6]通过对纺织行业当前的生产流程进行建模与分析,研究了基于B/ S架构的印染纺织行业制造执行系统的总体模式并对子功能模块进行了分析。目前,国内在印染MES的研究重点主要在于系统体系结构的构建。在现有的印染制造执行系统或单功能的生产管理系统中,一般采用单条形码或二维码作为生产任务标识来间接地采集和更新生产现场数据,这种方法难以保证生产过程信息采集的实时性和准确性,更无法实现物料加工信息和生产管理信息的同步。与条形码技术相比,无线射频技术采用的射频识别(RFID)标签具有无线远距离、穿透、高速移动读写,存储数据量大,可在恶劣环境下使用等特性。如何发挥RFID的技术优势,而不是简单地将条形码替换成射频标签,开发出生产数据实时采集技术是MES研究的一项重要课题。Qu等[7]研究了采用RFID技术进行现场数据采集和生产物品的跟踪来实现产品生命周期管理;Chen等[8]将RFID技术应用到混合模型装配线生产制造中,分析了RFID在数据采集、生产管理、生产过程控制等方面的作用;Zhong等[9]建立了基于RFID的离散制造系统四层模型,提高了系统的实时性能。上述研究成果对推动MES中的数据实时采集技术的发展起到了积极的作用。

本文提出一种在车间物料车上安装RFID标签来实现被加工物料生产信息实时采集的方法,并以纺织品印染车间MES为研究对象,设计开发了一种基于RFID技术的智能电子物料车,通过跟踪该物料车以及对其RFID标签信息与MES终端的信息交换,实时获取和更新生产过程信息。解决了被加工物料不能直接贴装RFID标签的技术难题,为发挥印染制造执行系统的生产设备、生产计划、人员信息、加工信息、加工进度和质量等的管理和监控功能提供了一种新方法。

1 采用RFID技术的生产数据实时采集的原理和方法

1.1印染制造执行系统生产数据采集的特点

不同的制造行业在管理、生产和市场营销模式上均存在较大的差异,其制造执行系统的实现方式也应有所不同。在制造执行系统的企业建模上,一般分为离散制造和流程生产两类,而印染生产具有两者的混合特性。按物料在加工过程中发生的变化来看,染色等湿处理加工属于流程生产,生产过程使织物纤维发生规定的化学反应或物理变化;而整纬等机械后整理则属于离散制造,生产过程只是使织物或纤维的形状发生改变。按生产类型,印染绝大多数属于小批量多品种生产。按生产方式,印染生产有连续式生产和间歇式生产两种,印染设备的使用具有多机型少机台的特点。在市场营销上,产品利润率低,交货期短,具有敏捷生产的特点。总之,印染行业的制造执行系统具有其特殊的行业性。

印染行业所具有的流程生产与离散制造相混合的特殊性表现在生产数据采集上,第一,印染制造执行系统难以像流程生产采用基于通用仪表完成数据采集,一般要通过设备的控制器来获取生产过程数据信息。第二,准确性要求高。印染企业的销售部门需要准确掌握生产车间生产及设备的在线数据,避免签订价格不合理、交货期无法保证的合同;生产车间则需要准确掌握各个机台的运行负荷、加工产品的历史数据,合理调配产品与加工设备,快速准确地根据生产任务制订合理的生产调度计划,确保设备使用效率,减少空置率。第三,实时性要求强。印染生产的一次准确化要求特别高,为确保产品的加工质量,避免产生不符合订单要求的残次品或废品,及时发现瓶颈工序,最大限度地降低水耗、能耗和染化料的消耗等,均需要对生产工艺数据进行实时控制。总之,印染制造执行系统的数据采集要保证从接单→编排生产计划→生产→设备及工艺控制→交货等各个环节的实时信息流和物料流的同步,在企业的ERP和PCS层之间建立准确、快速、实时的信息“直通车”。

1.2物料上贴装RFID标签的解决方法

采用RFID技术实现生产数据的实时采集首先需要解决如何在被加工物料上贴装RFID电子标签的问题。由于被加工的纺织品(布料或纤维)具有绕性,其在加工中受到机械、高温和染化料水溶液的作用,致使在纺织品上无法直接贴装RFID标签。若在现有的纸质加工单上贴装RFID标签,则条形码/二维码的手工操作所存在的实时性弱、易产生错误和加工单破损、丢失等问题依然不能有效得到解决,RFID的优势未得到充分的发挥。

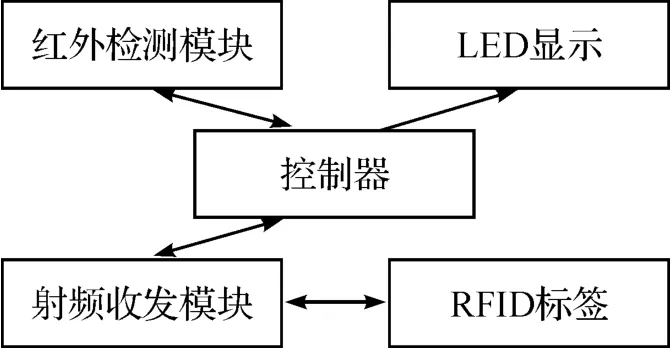

本文提出一种RFID电子物料车的设计,即对印染车间广泛使用的物料车(布车)进行改造,如图1所示。该RFID电子物料车的机械部分采用布车原来的结构,加装的电子控制部分主要包括控制模块、红外检测模块、RFID标签、射频读写器以及LED指示器组成,如图2所示。

图1 RFID电子物料车结构

图2 RFID电子物料车的电子控制部分组成

图2中的红外检测模块用于检测电子物料车上物料(被加工纺织品、加工使用的染化料)的装载情况。当发射端在控制器的控制下发出红外线时,若接收端接收到红外信号则电子物料车为闲置或空载状态;当发射的红外线被物料遮挡,则可检测出电子物料车为加工任务等待状态。电子物料车的负载状态同时通过LED显示。

RFID标签用于存储电子物料车的状态以及其上装载物料的生产信息。本设计中采用Inlay SAAT-T850无源电子标签,该电子标签是一种UHF大容量电子标签,内部有64kb的用户数据存储空间,支持EPCglobal Class1 Gen2协议,工作频率在840~950 MHz。

射频收发模块用于发送和接受射频信号,实现电子物料车上RFID标签信息与MES数据终端以及加工设备的信息交换。射频收发模块的组成如图3所示,其内部集成了数字转换器、增益滤波器、DRM滤波、变频混合器。本设计的采用了12 dBi的天线,实测最远识别距离15 m,写标签的距离为2 m,读写速度为64 kb/s。

图3 射频收发模块

将印染车间的布车改造成采用RFID技术的电子物料车使得布车成为智能数据载体,并作为信息传递的纽带,可实现对在制品的实时信息采集和跟踪,与条形码技术相比,生产信息采集具有实时性、更加高效、准确和完整,突破了印染企业底层物料信息和生产信息采集的瓶颈。

1.3RFID电子物料车实现生产数据实时采集的技术方案

采用RFID电子物料车实现生产数据实时采集的技术方案如图4和图5所示。图4中车间的各个机台的控制器通过工业以太网组成底层网络,并与印染制造执行系统的终端联网,以获取各个机台的实时信息。图5中各机台的控制器通过射频卡读写器可对距离15 m半径范围的车间内物料车进行识别和定位,并且可以访问车间内的RFID电子物料车的信息。

当设备处于待工状态时,会依照印染制造执行系统下达的生产任务定位载有对应待加工物料的电子物料车,由操作人员根据物料车的LED提示,将物料车移至机台位置,在完成在制品从物料车卸载至设备上后,设备控制器自动读取物料车上的布料的全部加工工艺信息并根据工序要求进行加工,电子物料车呈闲置状态。当设备加工完成时,设备控制器自动搜寻闲置的物料车,完成在制品从机台上卸载至物料车后,自动向物料车写入该布料的全部加工信息。

图4 印染MES系统

图5 印染制造执行系统实时数据采集系统

此技术方案的特点是:

a)实现了物料信息与机台的加工信息实时同步采集;

b)物料车不需要始终与在制品及工位绑定,可大大减少物料车的使用数量;

c)实时数据的采集不需要人工操作,可保证数据的正确性;

d)由于印染制造执行系统为各工位设备的功能事先进行了设定,一旦工位处于待工状态时,设备控制器即通过射频识别系统自动定位待加工的物料,设备的利用率可极大的提高;

e)由于射频卡可记录被加工物料整个加工过程的信息,可为生产管理系统建立产品的生产档案,提供对产品加工过程追溯的功能。

2 电子物料车识别与定位算法的研究

2.1电子物料车防碰撞识别的算法

本文采用RFID电子物料车实现生产数据实时采集的技术方案,属于多个读卡器与多个RFID标签的射频识别系统,存在着两种形式的冲突方式,一种是同一电子物料车RFID标签同时收到不同机台读卡器发出的命令,另一种是一个机台的读卡器同时收到多个不同电子物料车RFID标签的返回数据。因此,在一般情况下,电子物料车的响应信息会产生混叠现象。防碰撞问题的研究主要解决两个问题:一是如何避免或减少机台阅读器与电子物料车标签之间的冲突问题,二是避免或减少机台读卡器之间的干扰碰撞问题。

为了对各个电子物料车正确地识别,将帧的时隙ALOHA算法应用到车间电子物料车的防碰撞识别中。帧的时隙ALOHA算法是在时隙ALOHA算法的基础上的一种改进算法[10],它将若干个时缝作为一帧,读卡器按照每帧作为一个识别单位,形成基于帧的时隙ALOHA防碰撞算法。在帧的时隙ALOHA算法开始时,读卡器广播一个Q值作为下一帧所包含时隙的个数,并激活识别区域的所有RFID标签。每个RFID标签接受到Query指令以后产生一个在0~2Q-1的随机数载入槽计数器。在识别中,如果RFID标签的槽计数器等于零则返回一个RD16(16位的随机数)作为该RFID标签的临时ID,否则其槽计数器减1,继续等待下一个时隙。帧的时隙ALOHA算法中每个时隙有3种状态:空时隙(没有标签响应)、单时隙(一个标签响应)和冲突时隙(多个标签响应)。只有在单时隙中,该电子标签成功被读写器识别。帧的时隙ALOHA算法实例如表1所示。

表1 帧的时隙ALOHA算法实例

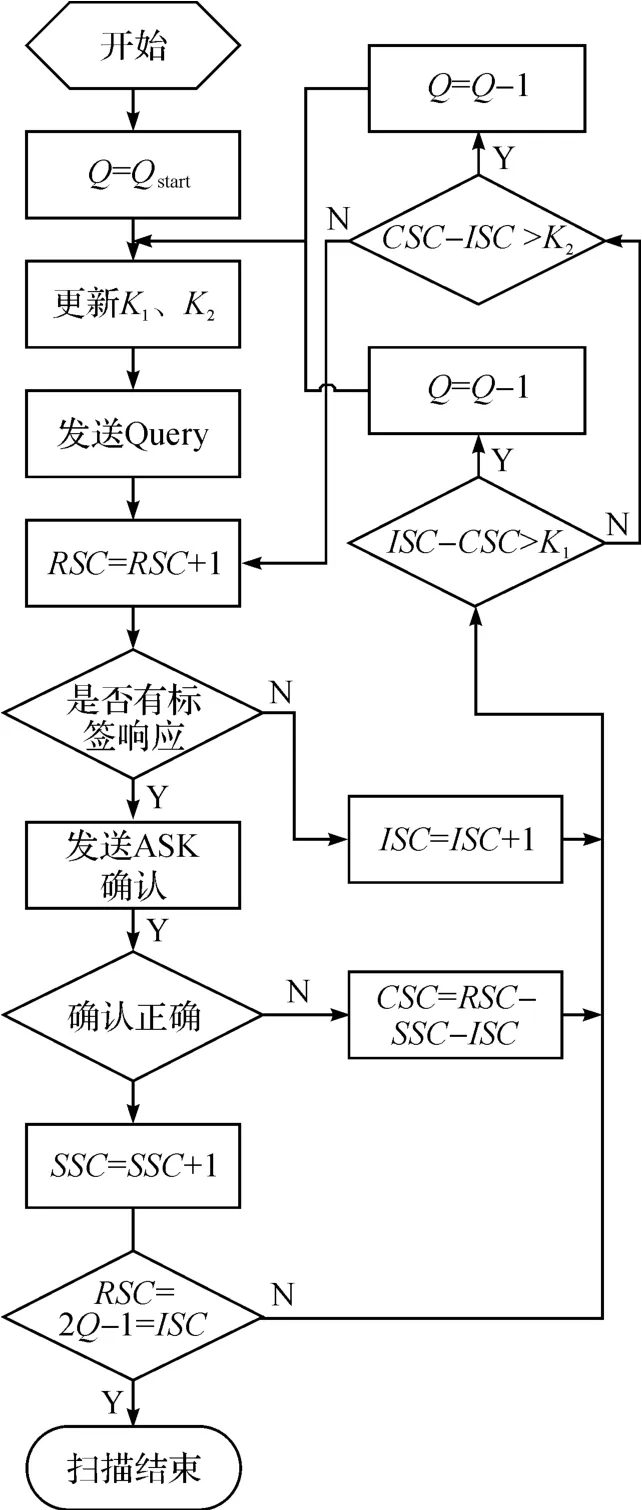

不同生产规模的生产车间使用的电子物料车的数量不同,在识别电子物料车之前系统将设定一个帧的长度(称为Q值)。对于较大的Q值,物料车碰撞的概率较小,但是识别的时间越长;对于较小的Q值,发生碰撞的概率较大,同样会延长识别时间。因此Q值的设置需根据现场未识别的电子物料车数量而设置。在本设计中,有5个参数Qstart、Qmin、Qmax分别本文中设置Q最小值为1,最大值为20,初始化值为4。K1、K2根据当前Q值的大小而变化,K1= Q/2,K2=Q/3。

RSC(right slot count):当前帧已经进行了的时隙;

SSC(success slot count):当前帧中所进行的时隙读写器发送包含RD16的ASK指令确认成功后的标签个数;

ISC(idle slot coun t):当前帧中所进行的时隙没有返回RD 16的时隙个数;

CSC(collision slot count):当前帧所进行碰撞时隙数,接受到RD 16,发送ASK验证错误。

ISC-CSC>K1Q=Q-1;

CSC-ISC>K2Q=Q+1;

算法具体实现过程如下图6所示。

图6 动态Q值算法

2.2电子物料车定位的算法

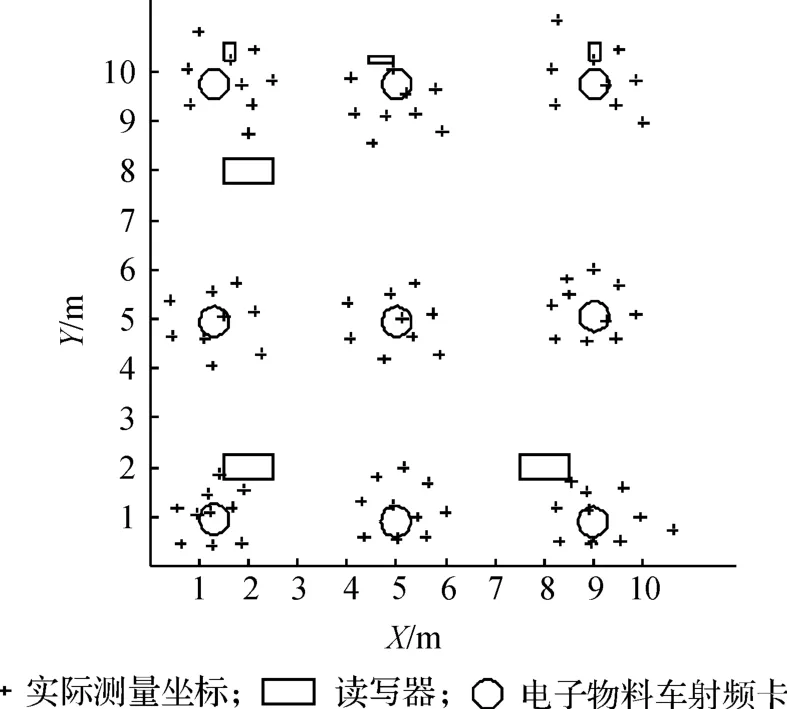

由于本设计方案不需要电子物料车始终与在制品或工位绑定,为便于操作人员能迅速找到所需的布车,射频识别系统对电子物料车要有很好定位功能。本设计采用参考定位坐标和RSSI(received signal strength indication)距离定位相结合的方法[11-12]。

式(1)中,A、C与环境、天线等因素有关,实验的第一步是测量该环境的A和C。实验中将读写器分别对距离1 m到10 m的便签进行测试,得出如图7所示的RSSI与距离的关系,经过计算取A为-40,C为22,最后将A、C代入RSSI与距离的关系式。

图7 RSSI与距离关系

图8 定位实验示意

定位中,将3个读写器分别放置在(2,2)(8,2)(2,8)处,依次对如图8所示的9个电子标签进行定位,分别取得标签回去返回RSSI的大小,代入RSSI与距离的关系式中,得出标签与读写器的距离,通过计算三个读写器分别与该标签的距离,最后所汇聚的交点形成标签的距离位置。

3 RF I D电子物料车实时数据采集的实现

3.1RFID标签存储信息的组成

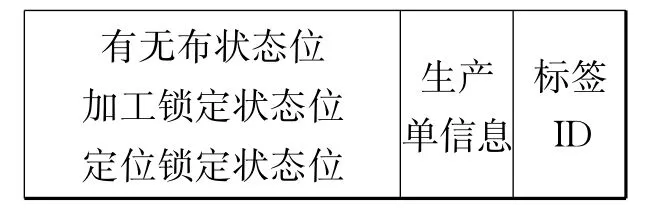

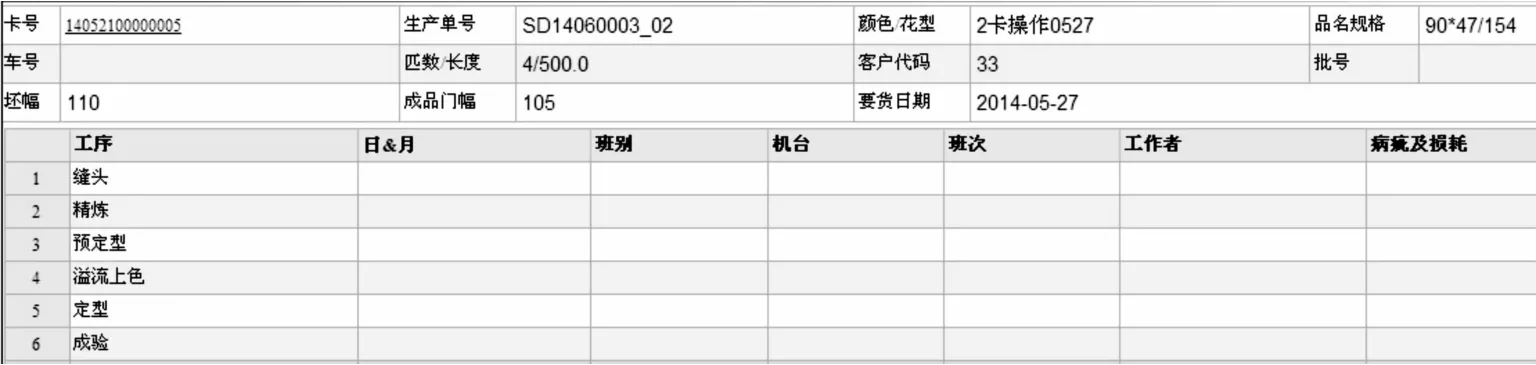

电子物料车的RFID标签用于记录印染制造执行系统所需的被加工的物料流及生产,其中包括静态信息、动态信息以及电子物料车状态信息。

静态信息以生产单号为主键,记录被加工物料的规格参数。主要包括生产单号、颜色/花型、品名规则、匹数/长度信息、客户代码、批号、匹幅、成品门幅、交货日期等信息。

动态信息以加工工序为主键,记录被加工物料所须的生产工序表及其完成情况,其中包括工序名称/代码、加工日期、班别、机台、班次、操作人员、病疵及损耗等信息。

电子物料车的状态信息指示电子物料车的四种状态。

a)空置:表示电子物料车处于空闲状态,此时其射频卡上的物料静态信息和动态信息清零;

b)载料:表示电子物料车上装载有待加工的布料或待使用的染化料,此时,其射频卡中存储着物料的静态和动态信息;

c)定位:表示电子物料车已被机台设备的控制器定位,等待操作人员移动至工位;

d)锁定:表示电子物料车上的加工单信息已被工位设备的控制器读取或更新,物料正在从电子物料车或机台上卸载。电子物料车的状态信息用2位二进制代码表示。

上述信息在射频卡的存储格式如图9所示。

图9 射频卡印染物料流信息存储格式

图10 电子物料车监控程序流程

3.2电子物料车控制器的监控程序

电子物料车控制器的监控程序流程如图10所示。其主要功能一是通过红外检测器探测物料车上的负载情况,并对其上的RFID标签写入空置或载料的状态代码;二是读取机台设备控制器写入的定位与锁定代码;最后通过不同颜色的LED指示器的显示,便于操作者操作。为了降低功耗,控制器对电子物料车状态的检测采用定时扫描方式。

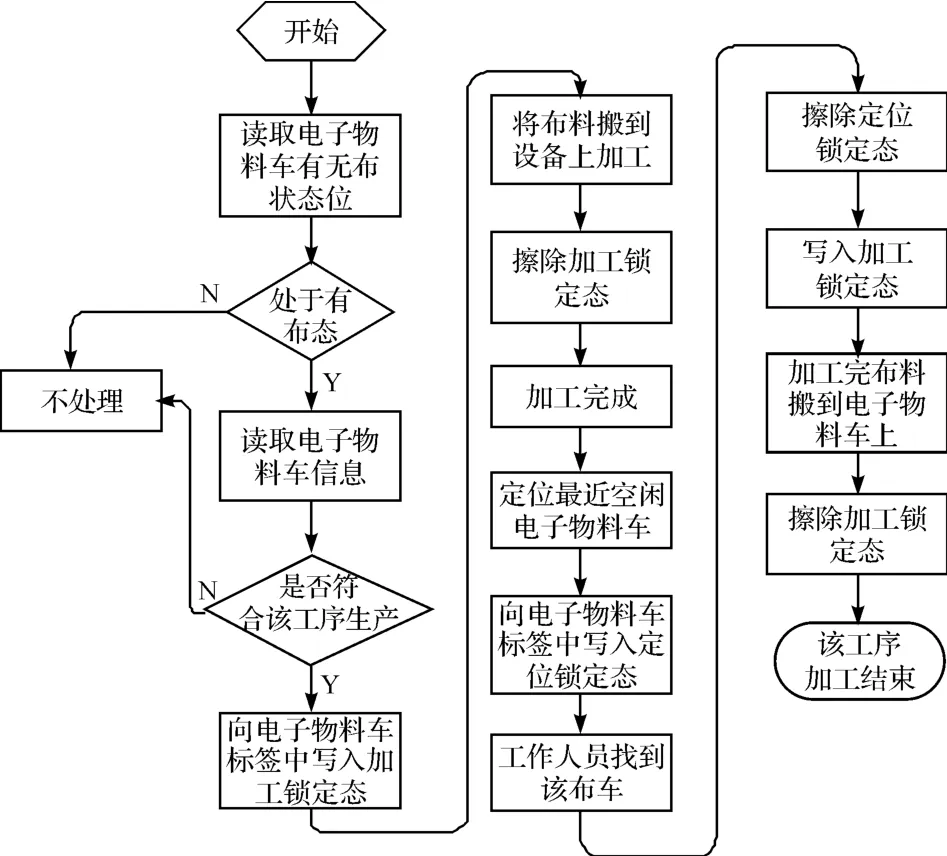

3.3工位设备控制器对电子物料车的读写操作

工位设备通过RFID标签对电子物料车的物料信息和加工任务信息进行采集,其程序流程如图11所示。在生产的每个加工环节,利用工位设备的控制器通过读写器自动读取电子物料车射频卡中的生产任务单信息,并根据物料的静态信息及动态信息中已经完成的前道加工工序,判断是否可以在该设备上进行加工的条件。在加工任务确定后,通过锁定指示灯提示操作人员从电子物料车上的卸载物料至设备上,并读取全部的物料信息。在加工过程中,通过图4所示的网络向印染制造执行系统实时传输加工的过程信息和设备状态信息。在加工完成后,搜索并定位空置的电子物料车,指示操作者将距离该设备最近的电子物料车移动至工位,在从该设备卸载物料至电子物料车的同时,向电子物料车射频卡写入更新的物料信息和加工信息,以此实现物料流与加工信息流的同步采集。

3.4 数据采集实现的步骤

图11 工位设备控制器对电子物料车的读写操作流程

步骤一:布料信息初始化。加工之前由ERP制定生产计划,生成如图12所示的布料生产任务信息表格,安排操作人员。在车间入口处,由操作人员定位一辆最近的空置电子物料车装载胚布,并通过印染制造执行系统的生产任务调度RFID终端,将布料生产任务信息写入电子物料车。

图12 生产任务单信息表

步骤二:工序开始。车间各工位设备射频读写器定位并锁定与本机台相符合电子物料车,由操作人员移动对应的电子物料车至工位,完成被加工布料的上机后,读取电子物料车上布料加工任务的全部信息、物料车空置标记置位,并进行加工作业。在加工过程中,工位设备控制器实时将设备状态及加工状态的信息传输给制造执行系统。

步骤三:工序结束。加工结束时,工位设备射波读写器定位并锁定空置的电子物料车,由操作人员将此工序加工完成后的布料从机台上卸载至空闲的电子物料车上,将布料信息全部写入电子物料车,并更新本工位的布料动态信息。

各个机台重复上述步骤二和步骤三,直到制成品的所有工序全部完成。

步骤四:加工完成。当布料由胚布到成品布的全部工序完成后,电子物料车将被移送到成品检验终端,由成品检验终端的RFID读写器读取布料信息,在确定给定的全部加工生产任务完成后,进行成品检验,并将检验结果写入RFID标签。由成品检验终端再将电子物料车的电子标签信息搬迁到成品布电子标签上,成品布入库。

4 结 语

本文根据RFID技术的优势,针对被加工布料不能直接贴装电子标签问题,提出了一种采用RFID电子物料车作为数据媒介,将其中融入到印染制造执行系统以实现生产过程的物料流和信息流的同步采集的技术方法,并对多读卡器与多RFID标签的射频识别系统的防碰撞识别、定位、射频卡读写等技术进行了研究,为印染企业实现AMR两库三层体系架构下的实时生产管理提供了一种新方法。

[1]荣 冈,张灵泉.MES的现状及发展[J].自动化博览,2008(3):14-18.

[2]于冬青.制造执行系统MES在纺织行业中的应用[J].针织工业,2006(9):61-64.

[3]邵景峰,王进富,马晓红,等.面向制造层面的纺织制造执行系统研制[J].丝绸,2013(4):43-49.

[4]陈刚良,郝 平.制造执行系统(MES)在染色车间的应用[J].浙江工业大学学报,2007(2):132-135.

[5]田民亮,周晓慧,金 弟.印染行业制造执行系统的研究[J].杭州电子科技大学学报,2007,27(4):26-29.

[6]王海冉.印染纺织行业制造执行系统研究[D].青岛:青岛科技大学,2012.

[7]Qu T,Zhang L,Huang Z,et al.RFID-enabled smart assembly workshop management system[C]∥Networking,Sensing and Control(ICNSC),2013 10th IEEE International Conference on.IEEE,2013:895-900.

[8]Chen X,Xie Z X,Zheng L.RFID-based manufacture execution system for intelligent operation[C]∥International Conference on Networking,IEEE,2009:843-847.

[9]Zhong R Y,George Q,Huang Q.RFID-based manufacture execution system for discrete manufacturing:software design and implementation[C]∥International Conference on Networking,IEEE,2011:311-316.

[10]陆桑璐,谢 磊.射频识别技术[M].北京:科学出版社,2014.

[11]汪 苑,林锦国.几种常用室内定位技术的探讨[J].中国仪器仪表,2011(2):4-57.

[12]王 伟,陈 岱,周 勇.基于测距修正和位置校正的RSSI定位算法[J].计算机工程与设计,2011,32(2):409-412.

Study on Acquisition of Printing and Dyeing MES Production Data with RFlD-Based Electronic Material Vehicle

RUAN Deng-feng1,ZHOU Yan-jiang1,XU Guang-ming2

(1.School of Mechanical Engineering and Automation,Zhejiang Sci-Tech University,Hangzhou 310018,China;2.Hangzhou Kaiyuan Computer Thechnology Co.,Ltd.,Hangzhou 310013,China)

Most of current Manufacturing Execution Systems(MES)adopted by printing and dyeing enterprises apply barcode technology as the identificaiotn of production task to indirectly acquire process data.It is hard to ensure instantaneity and accuracy of production information.aiming at this problem,a method of acquiring real-time process date in printing and dyeing MES by using RFID(Radio Frequency Identification)technology through material vehicle in shop floor was proposed.The design of the electronic material vehicle based on RFID technology,the technologies of anti-collision recognition,location and radio frequency card read-write were studied additionally.The above method can achieve synchronization of material processing information and production management information in informatization architecture of two databases and three layers of two data base and three layers through MES-based real-time information acquisition in production process.

printing and dyeing;RFID;MES;production data acquisition

TS198

A

1673-3851(2015)06-0864-08

(责任编辑:陈和榜)

2014-12-30

浙江省重点科技创新团队项目(2011R50004)

阮登峰(1989-)男,江苏兴化人,硕士研究生,主要从事制造执行系统与企业信息化应用方面的研究。

周砚江,E-mail:zyj@zstu.edu.cn