环己醇装置应用中的节能措施

杨华(山东科院天力节能工程有限公司,山东济南250101)

环己醇装置应用中的节能措施

杨华(山东科院天力节能工程有限公司,山东济南250101)

环己醇是己二酸和己内酰胺等化工产品的中间原料,是一种非常重要的化工原料。环己醇生产过程中由于装置问题会造成能耗过大。本文以某煤焦化企业的环己醇装置改造为例阐述了其节能措施。

环己醇;节能;废油

某煤焦化集团有限公司是一个集原煤开采、煤炭洗选、焦炭生产、煤炭净化以及产品回收、城市和工业煤气、金属镁冶炼、新型材料生产、商业贸易为一体的现代化能源环保型企业。该企业依托当地丰富的焦化苯优势,新建己二酸、尼龙66切片循环经济项目。项目以焦炉煤气为原料生产氢气,以焦油苯为原料生产精苯,再以精苯和氢气生产环己醇,环己醇经过硝酸氧化生成己二酸;以己二腈为原料加氢生产己二胺;己二胺与己二酸反应生成尼龙66盐,再经浓缩、缩聚、切粒、干燥包装最终产品尼龙66切片。工程主要生产装置包括苯加氢装置、环己醇装置、己二酸装置、己二胺装置、成盐装置、切片装置等。

本文重点环己醇装置的改造技术进行分析,该企业原环己醇装置存在很多方面问题,能耗较大,后对其进行扩建改造,已具备生产5万吨、产品浓度大于99.5VOL%环己醇的生产能力。下面对其节能技改情况进行探讨。

1.环己醇装置水合催化剂流失控制

该企业的环己醇的生产方式选择的是环己烯经水合反应的方式,在生产过程中,所需的催化剂是ZSM-5分子筛,此种催化剂具备不溶于水、机械化高、酸性程度适当以及热稳定性好等优势。然而此种水合催化剂(MH)当时我国尚不能自己生产,需要从国外进口,而进口的成本相对较高。从开车至今,由于设备因素影响,水合催化剂不能充分利用,流失较多,成本居高不下。为解决这个问题,企业开展了一些了调查研究,发现造成水合催化剂流失较多的主要原因有:搅拌器转速不当、催化剂浓度过高、催化剂界面操作不当等等。针对这些问题,企业对装置进行优化,具体优化如下:

1.1 水合催化剂的再生与劣化是造成催化剂流失的重要原因,因此必须对再生过程进行控制,减少由于配制添加新水合催化剂而对再生操作造成的影响,维持水合催化剂较高的活性。

1.2 重视生产前的操作,减少错误操作或马虎造成的异物落进反应器中,尤其是要注意含氮化合物,避免其进入反应器,预防水合催化剂变质,同时避免中毒事件的发生。

1.3 对生产条件进行改良:反应温度设置为120℃,压力设置为0.5MPa,搅拌器转速设置为45r/min,催化剂质量分数为20%,催化剂界面为10%。

通过上述一系列装置与工艺措施的优化,催化剂流失问题得到解决,降低了企业成本,实现了节能。

2.伴热介质的节能改造

环己醇生产装置中采用的有3.5MPa的高压蒸汽、1.2-1.4 MPa的中压蒸汽以及0.35-O.42MPa的低压蒸汽。高压蒸汽的作用主要是环己醇精制塔再沸器的加热。中压蒸汽的作用是环己醇分离塔底的再沸器和塔底液蒸发器物料的加热。已经利用过的高压蒸汽冷凝水经过疏水阀进入到闪蒸器(A—D900)中,实现了低压蒸汽的回收,冷凝水则到了热电分厂。低压蒸汽功能的发挥主要在换热器与塔釜的热源上,并且可以作为冬季管道伴热的介质以及非正常状况下的设备驱油介质。冬季(以4个月份计算)环己醇装置伴热每小时需要的低压蒸汽为4T。为降低能耗,经研究决定不再使用低压蒸汽作为热拌介质,而是选择闪蒸器AD900。具体措施为在冷凝水输出泵(P950)的出口调节阀后铺设管线,链接低压蒸汽伴热站管线的三通,接着安装上控制阀门,从而使低压蒸汽与热水伴热能够顺利实现切换。此方案的实施没有增加近的设备投入就实现了节能,同时改造成本也很低。

3.环己醇精制塔气相出料的热能回收

原来的生产技术是从环己醇精制塔中抽出的精制环己醇蒸汽在冷凝器(A-E365-1)内用冷却水冷却使之冷凝后流入储罐。环己醇分离塔(T304)内的釜底物料蒸发离不开中压蒸汽加热,并且消耗量巨大。

针对这一问题采取的优化工艺是,改企业自己制作了一个全新的环己醇蒸气冷凝器(A—E365—1),该装置的低温侧被划分为两部分,上面的部分泵入环己醇分离塔(T304)的塔底物料(温度为80℃),和高温侧的(温度160℃)环己醇蒸气实现了热交换,这样使得分离塔(T304)的塔底物料温度达到了120℃,进入塔底再沸器,这么一来加热釜底物料加热需要的部分中压蒸汽就可以节省出来。在换热过程中,精制环己醇温度下降到了150℃,到达了冷凝器的下半部分,在下半部分利用冷却水使温度降至110℃,再进入到环己醇冷却器A-E365-2,待温度达下降到60℃后掺加防冻剂后,使温度下降到30℃±2℃后进行储存。因为在A-E365-l的上段环己醇蒸气的部分热量已经传递给了给环己醇分离器(T304)的釜底物料,这么一来就使得冷却水用量减少。

4.废油的回收利用

公司环己醇装置产生的废油主要来源于400#工段的轻组份和300#工段的重组份以及800#工段的不定时送来的废水、环己烷和苯等,这些轻组份与重组份、水混合在一起作为废油送往废油处理罐D433中,然后再送往焚烧炉烧掉,无多大利用价值。同时,部分重组份溶于水,使废水各项指标严重超标,给下游污水处理工作带来困难。通过改造后,把轻油和废水引入到新加贮罐D444中进行油水分离,分离出的油作为调和剂外售。同时,废水中由于不含重组份,各项分析指标大大降低,减少了水贡污染,在环境保护上也具有一定的意义。

改造前的废油回收是将400#轻组份、300#重组份以及800#不定期排放的废水经过滤器滤掉杂质后,再进入油水分离罐D443中,分离出的油用泵P443打到焚烧炉中烧掉,废水经油水分离后.送到下游污水处理装置。如图1所示:

图1 改造前

其中400#工段来的废油主要为轻油,其中400#工段送来的废油排放量为56 kg/h,300#工段送来的废油排放量为10 kg/ h,轻油和重油排放量比例为5.6:1,但由于改造前工艺废油中的轻组份和重组份混在一起,使废油成份变得比较繁杂,不易处匪只能作为燃料油FO送往外界烧掉。

改造后的工艺流程是将800#轻组份和部分水、400#轻组份引到新增加的贮罐D444中,而300#重组份油引入到D443中,D444中轻组份油和水分离后,300#工段重组份油仍然运往焚烧炉烧掉。为了维持罐内气压稳定.加有气相平衡管线和超低压N2管线,如图2所示:

图2 改造后

改造前废油全部送往焚烧炉中烧掉,既浪费了资源,又污染了环境,通过改造后变废为宝。把废油中的轻组份单独分离出来外售,按目前市场价格1 200元/t计算,每年可为公司创收约50余万元,同时还延长了焚烧炉的寿命。

5.水的回收利用

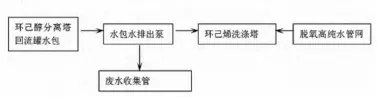

以往装置环己醇分离塔回流罐水包中的水都是依靠压差排往废水收集罐,其水包的水均为水合反应油中带过来饱和的脱氧高纯水及从环己烯储罐带过来的脱氧高纯水。在这之前环己烯分离塔是微正压现在为了节能降耗将其改为负压操作塔,改成负压塔之后水包里的水排处加了两台屏蔽泵,泵的正常出口压力为O.3MPa,完全能满足环己烯洗涤塔的需要。环己烯洗涤塔是靠脱氧高纯水除去环己烯带的氮化物,防止带到水合反应系统引起水合催化剂中毒,导致在水合反应系统反应的环己烯的转化率降低从而影响环己醇产量的降低,使生产环己醇产品的生产成本增加。环己醇分离塔回流罐水包中的水再回收利用后,环己烯洗涤塔每小时可以节约700公斤脱氧高纯水,洗涤效果一样的好,洗涤效果一样可以满足生产的需要。回收水再利用后可以降低后系统废水处理系统的处理废水的量,进而可以降低废水处理系统的负荷。可以使废水处理系统低压蒸汽每小时降低0.15吨,从而可以降低环己醇产品的单耗,降低了生产成本。更可以降低后系统污水的处理及排出量,从而实现了保护环境的目的,达到了节能降耗效果,并且提高废水的回收再利用率。此项目的研究与实施是在现有的资源基础上,既能达到节能降耗的目的,又能达到环保的目的。

图3

图3为环己醇分离塔回流罐水包的水供给环己烯洗涤塔的方块图。

如图3所示,在水包水排出泵出口配管至环己烯洗涤塔进水管导淋处加一个闸阀,在水包水排出泵出口止逆的止回阀,在环己烯洗涤塔进口处配管上增设一个排泄阀,便于取样及管线吹扫。

[1]张晓娟.一种从有机废水中获取甲酸的方法[J].环境污染与防治,2006年4期.

[2]王桂云.环己烷-环己醇/酮蒸馏系统的节能研究[J].现代化工,2006年z2期.