基于热模态与振动模态的车削中心主轴箱结构设计分析I*

赵海涛,吴乃领,杨建国

(1.盐城工学院 机械学院,江苏 盐城 224051;2上海交通大学 机械与动力工程学院,上海200030)

基于热模态与振动模态的车削中心主轴箱结构设计分析I*

赵海涛1,吴乃领1,杨建国2

(1.盐城工学院 机械学院,江苏 盐城 224051;2上海交通大学 机械与动力工程学院,上海200030)

简要阐述了振动模态及热模态有限元分析理论基础,分析解释了运用振动模态及热模态计算结果进行机床结构优化设计的原理依据。作为实例,分别利用ANSYS和COMSOL软件仿真计算了一台数控车削中心主轴箱的振动模态及热模态,根据计算结果提出了振动模态分析以调节固有频率为主、热模态分析以调节低阶热模态分布为主的结构优化设计方向,并分析了基于振动模态的结构设计与基于热模态的结构设计之间的相互影响。

振动模态;热模态;车削中心;主轴箱

0 引言

数控机床工作时要承受多种交变负荷,既有来自外部环境如相邻机床通过地基传来的振动等,又有来自本身切削力不均匀导致的振动等,这些交变负荷会显著影响机床的加工精度[1-2],尤其当交变负荷作用频率等于机床固有频率时会引起共振现象,将导致工件报废,因此,关于机床振动模态方面的研究文献较多。文献[3]利用数值仿真计算软件ANSYS对数控铣削常用的刀柄进行了模态分析,获得了刀柄的振动特性,并根据刀柄的性能和特点优化了机床整体结构。机床结构的动态特性会随着加工条件的变化而变化,文献[4]应用运行模态分析方法成功实现了机床在工作状态下的实时动态特性辨识。除机床动态特性外,机床热特性也对机床性能及其加工精度有重要影响。机床在各种环境热源及切削热作用下,会产生结构变形,导致加工精度变差,热源不可消除,但可通过合理设计机床结构使机床温度场分布朝有利于减小加工误差的方向转变[5],这就需要对机床热特性进行研究,热模态分析技术是研究机床热特性的重要工具,机床热模态是决定机床温度场分布的重要因素。文献[6]利用热模态分析方法,对机床热误差建模温度测点进行了优化,提高了建模精度。热模态分析也可用来计算机床温度场的分布[7]。与机床振动模态分析比,针对热模态分析的研究文献相对较少,对机床同时进行振动模态与热模态分析更是很少看到。本文通过对一台数控车削中心主轴箱的振动模态及热模态的计算和分析,提出了振动模态分析通过改变固有频率、热模态分析通过改变低阶模态分布来优化机床结构的设计方向,同时指出了振动模态分析结构优化结果和热模态分析结构优化结果的相干性,从而使所设计机床结构更加合理可靠。

1 基于振动模态的车削中心主轴箱结构设计分析

振动模态分析是用模态叠加法求解弹性动力学问题时必经的步骤,可从弹性系统的基本方程及其边界条件导出模态分析基本方程。模态分析方法的意义在于利用系统各阶振动模态的正交性将弹性动力学有限元方程组转换为n个相互不藕合的方程,使方程的求解变得非常容易;另外,通过系统的固有频率及固有模态还可以分析系统的动态特性。振动模态计算是在不考虑外力作用下进行的,因此,各阶模态形状及振动频率是由结构形状唯一决定的,从而可通过模态分析进行结构设计。下面将以车削中心主轴箱为研究对象,仿真计算它的各阶模态和相应频率。

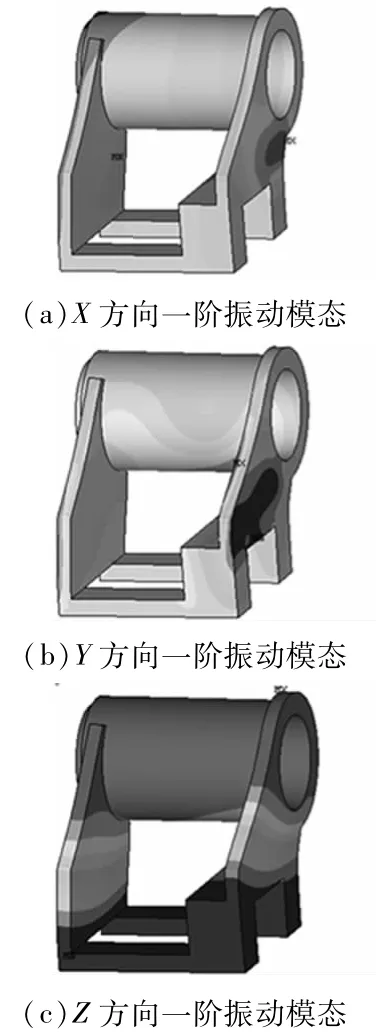

由于无需复杂的齿轮传动机构,数控车削中心主轴箱结构比普通车床主轴箱结构简单,为保证主轴箱头部精度、减小受力(如切削力)作用下头部变形所导致的加工误差,头部位置经常设置一些加强结构。本文利用ANSYS软件仿真计算主轴箱的振动模态,首先建立了主轴箱有限元模型如图1,采用规则六面体元素分块建模再进行粘合,这样可保证较高计算精度。主轴箱材料属性如表1。计算所得前10阶固有频率如表2,由于低阶模态的决定性作用,这里只给出了前2阶振动模态,如图2和图3。

图1 主轴箱有限元模型

图2 一阶振动模态

图3 二阶振动模态

表1 材料属性表

表2 主轴箱的各阶固有频率

由于主轴箱只有底部通过螺栓固定在地基上,其它部位均不受约束,因而刚度较低,从而导致主轴箱的各阶振动频率较低(如表2所示)。从振动模态云图可看到,主轴箱头部(右端面)和尾部(左端面)的模态形状并不一致,这是因为头部底座部位采用了加强筋结构,使头部刚度变大;实际上机床结构的任何变化如形状、尺寸、加强筋的尺寸、位置等都会改变结构的固有频率和模态形状,因此要得到理想的结构往往要进行多次实验,为节省实验成本,通常首先用有限元仿真进行优化,然后再进行实验证实。另外也可看到,一阶振动模态形状明显向头部外侧变形,二阶振动模态则明显向内侧变形,而机床的实际瞬态位移一般较小,这是由于正常情况下机床的瞬态位移不取决于某一单阶模态、而是由所有各阶模态叠加所决定的,但当机床受到频率接近某一固有频率的交变力作用时,相应于该固有频率的模态将被加强,导致在该频率下发生共振,使机床瞬态振动幅度急剧增加,造成破坏效果,因此,通常不是从改变模态分布而是从改变固有频率入手来优化机床结构。对于低阶模态,由于相对振动幅度较大,共振现象引起破坏性后果也较大。机床正常工作时所受的激振力频率(如主轴旋转速度等)一般远大于低阶固有频率,高阶模态相对振动幅度要小很多,而且由于高阶模态对应的固有频率较高、模态叠加时的相互抵消作用也较强,因而引起的破坏性后果也较小,有些机床在低转速时振感明显,高转速时反倒不明显就是这个原理。

从振动模态求解方程的推理可知,仿真计算所得到的振动模态只是机床结构各部位相应于某一固有频率的相对振幅大小的量度,并不是只在一个固定方向上的,如果在计算所得到的模态向量前加一负号,那么所有模态变形将指向相反方向,而这个反方向的振幅形状依然是该频率下的特征向量,也就是说依然是该频率下的模态。因此模态反映的只是系统的固有属性,而不是能从表面看到的系统的瞬态真实响应,瞬态响应还受外部条件的很多制约。但瞬态响应可由模态叠加的方式求得。

2 基于热模态的车削中心主轴箱结构设计分析

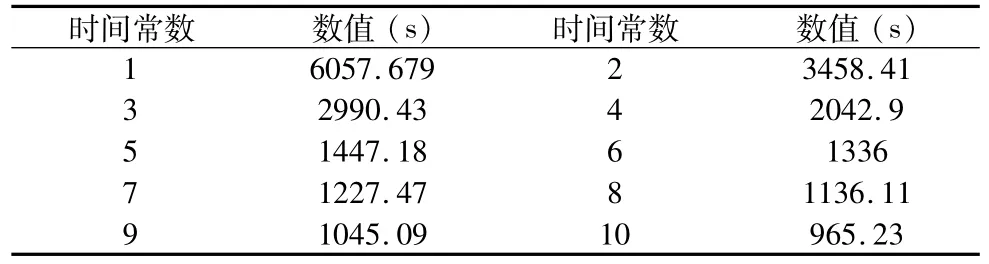

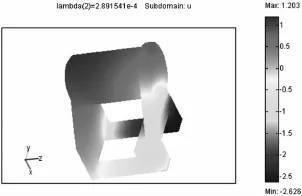

主轴箱的热变形直接引起主轴位置变化而导致加工误差,而主轴箱的热模态特性决定了主轴箱的潜在温度分布情况,因此,通过热模态分析来优化机床结构是提高机床加工精度的重要手段之一。瞬态传热方程与瞬态动力学方程存在显著不同,因此本文使用直接利用数理方程做输入的COMSOL软件来仿真主轴箱的热模态,并把热特征频率用时间常数来表示。由于低阶模态往往决定机床的主要特性,这里只给出了主轴箱的前10个时间常数如表3以及一阶和二阶热模态云图如图4和图5。

表3 主轴箱的各阶时间常数

图4 主轴箱的一阶热模态云图

图5 主轴箱的二阶热模态云图

机床工作时受到各种热源作用导致温度变化是不可避免的,但可通过结构设计使温度变化引起的加工误差最小化。通常从机床热特性方面进行结构设计时,首先应该保证主轴前后两端支承部位温度变化均匀一致,这样可避免机床结构不同部位热变形量不一致引起的扭转变形,因为扭转变形不容易控制和进行误差补偿;其次,通过不同部位热变形方向的控制来减小加工误差,如使刀具和工件因机床结构温度升高引起热变形位移方向一致,从而减小或抵消热变形带来的加工误差。表3显示低阶模态的时间常数均较大,从前面理论推导知时间常数是特征频率的倒数,那么可知热模态变化的频率是很慢的,如一阶和二阶热模态特征频率分别只有0.000165和0.000334。当机床所受热源频率接近某一固有频率时,该频率所对应的模态将被放大。与振动模态相比,热模态固有频率非常低,这使得如果某一模态被放大后,这一模态分布将长时间保持放大状态并且很难通过其余各阶模态的叠加来抵消它的影响,致使被放大的模态分布成为决定机床实际温度分布的主要因素,低阶模态的幅值又较大,在模态叠加时起主要作用,因此低阶模态分布对机床结构实际温度分布起主导作用,故可从控制低阶热模态分布入手来优化机床结构。

为保证主轴箱两端支承部位温度变化均匀一致,首先要保证它的低阶热模态分布是均匀的,那么最简单的方法就是把两端设计成一样的结构形式,当前后轴承发热量不一样时,还要设计一些散热结构增加散热面积以调节主轴箱两端温度平衡。本文仿真对象车削中心主轴箱就是依据这个原则设计的,从仿真计算结果的一阶热模态分布(图4)和二阶热模态分布(图5)可看到,主轴箱上部热模态分布基本是均匀一致的,符合预定目标。主轴箱下部底座部分由于要保证主轴箱头部的刚度要求以抵抗在切削力等作用下的弹性变形设置了加强筋结构,加强了头部热传导作用,导致了底座部分热模态分布的不均匀,头部(右端面)比尾部(左端面)有较大的相对温度变化幅度,这种不均匀是不可避免的,但可通过反复修正控制在允许范围内。加强筋设置在头部使主轴箱头部强度高于尾部,这样在热应力作用下,变形向尾部发展的趋势加强,从而保证头部只有较小的热位移,有利于保证加工精度。

3 结束语

通过理论分析强化突出了模态的本质属性——无论振动模态还是热模态,均是相对于某一特征频率的特征向量;解释了运用模态分析技术改善机床结构设计及运用模态叠加法求解机床结构瞬态动力学方程及瞬态热传导方程的理论依据;根据数控车削中心主轴箱振动模态及热模态的仿真计算结果分析,提出了振动模态分析以调节固有频率为主、热模态分析以调节低阶热模态分布为主的具体结构优化设计方向,并分析了基于振动模态的结构设计与基于热模态的结构设计之间的相互影响。

[1]Chang-Ju Kim,Jeong-Seok Oh,Chun-Hong Park.Modelling vibration transmission in the mechanical and control system of a precision machine[C].CIRP Annals-Manufacturing Technology,2014,63(1):349-352.

[2]SY Lin,Y C Fang,CW Huang.Improvement strategy for machine tool vibration induced from the movement of a counterweight during machining process[J].International Journal of Machine Tools and Manufacture,2008,48(7-8):870-877.

[3]孙永吉,邹雪娟.基于ANSYS数控铣削刀柄的模态分析[J].制造技术与机床,2013(6):51-53.

[4]Bin Li,Hui Cai,Xinyong Mao,et al.Estimation of CNC machine-tool dynamic parameters based on random cutting excitation through operational modal analysis.International Journal of Machine Tools and Manufacture[J],2013,71(8):26-40.

[5]蔄靖宇,赵海涛,杨建国.车削中心主轴箱热误差仿真及特性分析[J].中国机械工程,2009,20(18):2182-2186.

[6]张琨,张毅,侯广锋,等.基于热模态分析的热误差温度测点优化选择[J].机床与液压,2012,40(7):1-3.

[7]M Matsuo,T Yasui,T Inamura,et al.High-speed test of thermal effects for a machine-tool structure based on modal analysis[J].Precision Engineering,1986,8(2):72-78.

[8]王勖成.有限单元法[M].北京:清华大学出版社,2003.

(编辑 赵蓉)

Vibration Mode and Thermal Mode Based on Structure Design of a Turning Center Headstock

ZHAO Hai-tao1,WU Nai-ling1,YANG Jian-guo2

(1.School of Mechanical Engineering,Yancheng Institute of Technology,Yancheng Jiangsu 224051,China;2.School of Mechanical Engineering,Shanghai Jiaotong University,Shanghai200030,China)

Schematically introduce the basic theory of vibration mode and thermal mode analysis and the feasibility of applying them to machine tool structure design is analyzed.As a demonstration example,the Vibration mode and thermal mode of a turning center headstock are simulated using ANSYS and COMSOL software respectively.According to the simulation results,the scheme of structure design that vibration mode analysis and thermal mode analysis are applied to optimizing machine tool structure from the angle of natural frequency and lower thermal modes distribution respectively is proposed.The interactions between structural designs based on vibration mode and thermal mode are analyzed.

vibration mode;thermal mode;turning center;headstock

TH161.6;TG65

A

1001-2265(2015)10-0053-03 DOI:10.13462/j.cnki.mmtamt.2015.10.015

2014-12-13;

2015-01-20

高等学校全国优秀博士学位论文作者专项资金资助项目(200131)

赵海涛(1972—),男,黑龙江伊春人,盐城工学院博士,研究方向为精密加工与测试,(E-mail)zhaotaohai@sina.com.cn。