基于数值模拟的超精密静压导轨静态特性分析*

崔海龙,赵午云,夏 欢,阳 红,张连新

(中国工程物理研究院机械制造工艺研究所,四川绵阳621900)

基于数值模拟的超精密静压导轨静态特性分析*

崔海龙,赵午云,夏 欢,阳 红,张连新

(中国工程物理研究院机械制造工艺研究所,四川绵阳621900)

为了有效解决超精密静压导轨静态特性实验分析的难题,文章提出了一种基于ANSYS Workbench的静压导轨数值模拟方法。首先采用FLUENT模块完成流场分析,得到流体域的压力分布;然后采用积分法得到油膜面的承载力,在此基础上采用逐差法得到油膜面的刚度值;接着分析了节流孔直径、供油压力及油膜间隙对承载力及刚度特性的影响规律;最后将流体域油膜面的压力分布耦合到固体域的运动滑块上进行流固耦合分析,得到导轨运动滑块在流场压力及外部载荷作用下的应力、应变等静力特性,完成了静压导轨的强度校核。

静压导轨;静态特性;数值模拟

0 引言

超精密加工机床作为制造业中极为关键的加工装备,对国防建设和经济发展都具有非常重要的价值。静压导轨具有运转平稳、精度高、摩擦小、使用寿命长等优点,在超精密加工机床中得到广泛使用。随着科学技术的进步,对静压导轨的性能提出了越来越高的要求,其中承载能力和刚度特性直接影响超精密加工机床的加工精度和稳定性等核心指标,因此如何进一步提高静压导轨的承载能力和刚度等静态特性成为静压导轨研究领域不断追求的目标。

静压导轨采用高压将具有一定粘度的油液经过节流孔注入油腔,并通过封油边使得运动导轨的四周形成极薄的油膜,依靠油膜的压力而悬浮于液体中。在导轨工作过程中油膜的间隙随着外部载荷的变化而不断调整,依靠上下油膜面的压力差来平衡外载荷,因此在静压导轨设计过程中,必须保证足够的承载能力和刚度才能满足重型数控机床加工精度和稳定性的要求。

为了满足微纳米及加工加工精度的要求(直线度在0.1μm以内),超精密静压导轨油膜的工作间隙厚度通常在10~30μm,而导轨的其他特征几何尺寸与其相比要大104~106倍,存在明显的跨尺寸效应。目前采用实验方法对超精密静压导轨的承载力和刚度进行测量时,由于导轨的自身变形将会引入较大的测量误差。另外,超精密静压导轨制造装配精度要求极高、周期长,材料昂贵,因此通过实验方法研究导轨参数对其静态特性的影响成本太高。

本文提出了一种基于ANSYS Workbench平台的静压导轨数值模拟方法。首先使用Geometry模块建立流体域的几何模型,并使用Meshing模块对流体域进行网格划分及边界条件定义,使用FLUENT模块进行流场分析,获取节流孔、压力腔及微小间隙内油膜面的压力分布,通过对油膜面的压力分布进行积分得到油膜的承载力,并在此基础上采用逐差法计算静压导轨的刚度;接着综合分析了节流孔直径、供油压力及油膜间隙对承载力及刚度特性的影响规律,并确定了获取最佳刚度的油膜间隙工作范围,最后将流体域油膜面的压力分布耦合到固体域的运动滑块上进行流固耦合分析,得到导轨运动滑块在流场压力及外部载荷作用下的应力、应变等静力特性,完成了静压导轨的强度校核。本文的研究工作对于超精密静压导轨的优化设计具有很好的指导意义。

1 静压导轨结构

本文以超精密加工车床为研究对象,机床机构的布置方案如图1所示,主要由床身、空气静压主轴、静压导轨、旋转刀架及隔振系统等组成。以1500kg的超精密压印辊筒为加工对象,加上空气静压主轴、旋转刀架及导轨自身的重量,液压导轨的承载能力至少需要满足20000N。由于可能存在较大的受载不均情况以及受倾覆力矩,采用闭式静压导轨结构;静压导轨的上下对置面分别采用6个相互对立的油膜面支承形式,且上下油膜采用不等面积设计以平衡倾覆力矩及偏载;静压导轨的左右对置面分别采用3个相互对立的等面积油膜面支承形式,以平衡水平方向的侧面受力;由于承载面较宽,设计采用矩形油腔配合油膜面完成支承,最终形成的导轨滑块与液压支承结构如图2所示。根据导轨的结构设计方案,结合超精密车削加工的性能要求,确定静压导轨的性能指标如下:正压承载大于20000N、正压刚度大于2000N/μm、侧压刚度大于1000N/μm、导轨偏心位移小于10μm。根据性能指标及设计经验,初步确定主要设计参数变量范围:节流孔直径变化范围0.5~1.5mm;供油压力变化范围0.8~1.2MPa;油膜工作间隙变化范围10~30μm。选用Mobil Velocite 10号润滑油,其密度为860kg/m3,动力粘度为0.019Pa·s;

图1 超精密加工车床整体结构

图2 导轨滑块与液压支承结构

2 静压导轨数值模拟分析

2.1 有限元模型建立

流体数值模拟分析通常只用考虑通流区域的流动特性,流体建模过程做如下处理:①导轨滑块实体区域不用建模,只保留导轨滑块的外表面,用于分析导轨滑块表面的压强分布和受力特性;②保留全部液体通流区域,用于分析整个流体域的流场特性。本文的研究对象为静压导轨的承载和刚度特性,保留与其相关的流体域以及特定边界条件,将与其无关的结构进行简化,由于各油膜支承面相互独立,为减小计算规模,先取出单独的一组液压支承系统进行分析,其流体域几何模型如图3所示。从图中可以看出,整个流场区域被节流孔入口(INLET)、节流孔壁面(WALL)、油塞壁面(WALL)、油腔壁面(WALL)、油膜壁面(WALL)及油膜出口(OUTLET)组成。

图3 流体域几何模型

2.2 基于FLUENT的流场数值模拟

在FLUENT软件中,基于有限元体积法,将整个液体流动区域离散为有限个控制体积单元,在每个控制体积单元上对控制方程进行积分,采用SIMPLE算法进行求解,即可得到流体域内的流场特性。采用双精度压力基求解器,选择层流模型,在参考压力为0.1MPa,入口供气压力为1.0MPa,出口压力为0.1MPa,节流孔为1mm,油膜间隙厚度为20μm的条件下,得到的压力云图如图4所示。从图4中可以看出,压力分布沿着节流孔入口到的油膜出口方向递减,在油膜面形成比较均匀的承载,对油膜面的压力分布进行积分即可得到油膜面的承载力,再将计算结果乘以6或者3,就可以分别得到整个上下及左右油膜面的承载力。

图4 油膜面压力分布

在承载力计算的基础上,采用逐差法求解油膜面的刚度,其计算公式为:

式(1)中,K表示导轨刚度;F(h)表示在h位置的承载力;F(h+Δh)在h+Δh位置的承载力;Δh表示变化的位移。设置油膜间隙厚度为h,静压导轨承载力在不同油膜间隙厚度条件下的差值 F(h)-F(h+Δh)除以油膜间隙厚度的变化范围Δh,就可以得到导轨的刚度。

2.3 节流孔与油膜间隙对静压导轨静态特性的影响

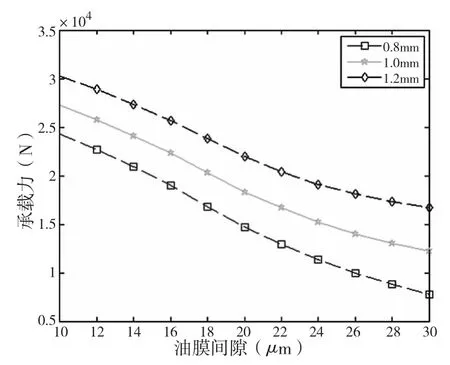

图5和图6分别为不同油膜间隙和节流孔孔径条件下的静压导轨承载力曲线和刚度曲线。随着气膜间隙的减小,静压导轨油膜间隙内压力均值越来越大且逐渐接近供油压力,静压导轨的承载能力随之增大;随着油膜间隙的减小,静压导轨的静态刚度先是逐渐增大的,但随着静压导轨的承载力越来越接近最大极限值,静态刚度必定会在达到最大值后逐渐减小,即存在一个最佳刚度对应的油膜间隙区间,确定这个区间对提高多静压导轨的静态刚度性能有着十分重要的现实意义。

图5 节流孔大小对静压导轨承载力的影响曲线

从图5中可以看出随着节流孔孔径的增加承载力会显著提升,但是随着油膜间隙的减小,承载力同样会到达极限值。从图6中可以看出随着节流孔孔径的增加刚度会略微减小,但是随着油膜间隙的减小,刚度会先增大后减小,即在不同的节流孔孔径条件下,液压导轨的最佳刚度值都对应着一个油膜间隙区间。为了同时满足承载和刚度要求,本文选用节流孔大小为1mm,油膜间隙范围大小16~20μm。

图6 节流孔大小对静压导轨刚度的影响曲线

2.4 供油压力与油膜间隙对静压导轨静态特性的影响

由于静压导轨采用上下不等油膜面积设计,在空载条件下导轨会向上偏心,在满载条件下导轨会向下偏心。在静压导轨设计时,既要满足承载和刚度要求,还要尽量保证较小的偏心量(偏心过大引起的油膜间隙过小将会导致阻塞现象),因此需要通过数值模拟计算匹配供气压力与节流孔孔径大小、油膜间隙厚度的关系。在节流孔大小为1mm,油膜间隙在14~22μm范围条件下,不同供气压力对应的空载和满载的偏心率曲线如图7所示(负号表示向下偏心,正号表示向上偏心)。从图7中可以看出,当供油压力小于0.9MPa时,向下的偏心率超过0.4,当供油压力大于1.1MPa时,向上的偏心率超过0.5,因此本文选用供油压力1.0MPa。

图7 供油压力与静压导轨偏心率的关系曲线

2.5 导轨滑块的强度校核

在Static Structure静力分析模块中将上下对置的12个油膜面与左右对置的6个油膜面的压力分布耦合到到过滑块的上下左右四个侧面,得到导轨滑块的变形及应力分布如图8和图9所示。在上述工况条件下,导轨滑块的最大变形为1.1158μm,小于液压导轨的最小工作油膜间隙(10μm),导轨滑块的最大应力2.213MPa,远小于导轨材料的屈服应力300MPa,因此本文设计的静压导轨满足能够正常工作的强度校核条件。

图8 导轨滑块的变形图

图9 导轨滑块的受力云图

3 结论

为了有效解决超精密静压导轨静态特性实验分析的难题,本文提出了一种基于ANSYS Workbench平台的静压导轨数值模拟方法对静压导轨(1)在ANSYS Workbench平台下,使用Geometry模块建立流体域的几何模型,使用Meshing模块对流体域进行网格划分及边界条件定义;

的静态特性进行分析,主要结论如下:

(2)使用FLUENT模块进行流场分析,获取了节流孔、压力腔及微小间隙内油膜面的压力分布综合分析了节流孔直径、供油压力及油膜间隙对承载力及刚度特性的影响规律,并确定了获取最佳刚度的油膜间隙工作范围;

(3)将流体域油膜面的压力分布耦合到固体域的运动滑块上进行流固耦合分析,得到导轨运动滑块在流场压力及外部载荷作用下的应力、应变等静力特性,完成了静压导轨的强度校核。

[1]张在春,仲高艳.空气静压轴承静态特性的工程计算与数值仿真[J].组合机床与自动化加工技术,2013(3):32-35.

[2]张俊红,孙少军,郭军华.高速气浮静压轴承的结构设计[J].组合机床与自动化加工技术,2004(12):23-25.

[3]李文锋,杜彦亭,赵刚.基于FLUENT的精密数控车床静压导轨设计及优化[J].机床与液压,2013,41(7):15-21.

[4]龙威,宗洪锋.节流器类型对空气静压导轨静特性的影响分析[J].机床与液压,2012,40(21):64-68.

[5]李文锋,杜彦亭,李敏,等.精密数控车床静压导轨性能仿真研究[J].机床与液压,2012,40(5):14-17.

[6]邵志骋,宋丽华.数控立式车床液体静压导轨的设计[J].机床与液压,2012,40(8):90-92.

[7]梅怡.新型液体静压支承技术在机床导轨上的应用[J].液压与气动,2012,40(6):83-86.

[8]毛宽民,雷声,徐金方,等.旋转工作台静压导轨刚度测试实验研究[J].机床与液压,2012,40(23):1-3.

Study on Static Characteristics of Ultra-Precision Hydrostatic Guideway Based on Numerical Simulation

CUI Hai-long,ZHAO Wu-yun,XIA Huan,YANG hong,ZHANG Lian-xin

(Institute of Mechanical Manufacturing Technology,China Academy of Engineering Physics,Mianyang Sichuan 621900,China)

In order to overcome the difficulty of experimental analysis of static characteristics for ultra-precision hydrostatic guideway.A new numerical simulation method to analyze static characteristics was proposed in this paper based on ANSYS Workbench.First,pressure distribution of fluid domain was calculated by using the FLUENT module.The load capacity of oil film surface was achieved by the integral of pressure,the stiffness was achieved by method of successive minus.Then,the effect of the thickness of oil film,orifice diameter and supply pressure on the stiffness and load capacity was considered.Finally the deformation and stress of sliding block was achieved by the method of fluid-structure interaction,strength check was processed by using the Static Structure analysis module.

hydrostatic guideway;static characteristics;numerical simulation

TH117.2;TG65

A

1001-2265(2015)03-0024-03 DOI:10.13462/j.cnki.mmtamt.2015.03.007

2014-07-21

中国工程物理研究院"909"专项"基于数值模拟的静压支承优化设计与关键制造技术研究"课题资助(9120602)

崔海龙(1989—),男,四川攀枝花人,中国工程物理研究院硕士研究生,工程师,研究方向为基于数值模拟的静压支承优化设计,(E-mail)cuihailong61@foxmail.com。