中试规模气穴喷射脱墨技术的研发

中试规模气穴喷射脱墨技术的研发

在废纸再生利用领域,一种新型的脱墨技术——液体喷射气穴(fluid-jet cavitation)处理已经问世。其实验室规模的气穴喷射设备已经证明,气穴喷射脱墨技术无需添加脱墨化学品就能够降低脱墨浆中的油墨和尘埃数量。日本在实验室试验的基础上研发出了中试规模的气穴喷射脱墨设备,并在一家脱墨浆厂开展了多喷嘴反应器的脱墨效果与脱墨浆浓度之间关系的研究。研究结果表明:疏水性胶体物质,包括微细胶粘物,经气穴处理后变得更难黏附于疏水表面;和实验室设备一样,该中试设备在对纤维损伤最小的同时可降低尘埃斑点和大胶粘物的数量,无需添加脱墨化学品;该中试设备对脱墨浆的连续式气穴处理和间歇式气穴处理的效果相近;该中试设备的平行式喷嘴和交叉式喷嘴处理等2种处理模式对尘埃斑点的去除效果与工厂分散设备的效果相近,且二者对大胶粘物的去除效果比工厂分散设备更佳;当脱墨浆的浓度高于3%时,该中试设备的处理效率和运行性能得到显著改善。

用于印刷和书写等级的二次纤维要求高白度和极低尘埃度。生产此类高品质产品的脱墨浆需要高速分散设备及低速揉搓机,或二者配套使用,以促进油墨分离和尘埃破碎;然而这些设备的使用也有不良后果,例如纸浆纤维碎片和细小纤维增多,导致纸张强度和尺寸稳定性损失;因此,利用常规脱墨设备来获得高品质脱墨浆又不损伤纤维及不降低纸张强度是很困难的。

众所周知,液体流送设备中的气穴会对泵、涡轮、阀门及螺旋桨造成严重的损伤。当气穴气泡破裂时,会在几毫米的局部区域产生高达数吉帕(GPa)的压强。如果大量气泡在纤维表面附近同时破裂,产生的冲击力会直接到达纤维表面,将其表面黏附的油墨分离并破碎。和纤维相比,气泡的尺寸很小,所以气泡破裂产生的冲击力不足以损伤整根纤维;因此,作者研发了一种室内的实验室规模的气穴喷射(CV-jet)设备,研究了其在废纸循环过程中的处理效果。实验结果证实,气穴处理减少了尘埃斑点和大胶粘物数量,而不需要脱墨化学品和高温条件。此外,气穴处理使得纤维损伤最小化,以减小成纸强度的下降。

将这种气穴喷射脱墨技术投入工业实际应用时,还需考虑几个问题。实验室设备的缺陷是泵送量低,浆料处理浓度低,比能耗高;因此,本研究的目的是研发第1款中试规模的气穴喷射设备。此设备的处理量比实验室设备大10倍,被处理的脱墨浆浓度更高,能耗也更低。首先研究了中试设备的规格,例如浆料悬浮液适用的浆泵型号、喷嘴尺寸和排列方式及反应器的构造等;其次检验了设备去除尘埃和大胶粘物的性能;最后评估了设备的运转连续性和寿命。

1 实验

1.1实验室规模的气穴喷射设备

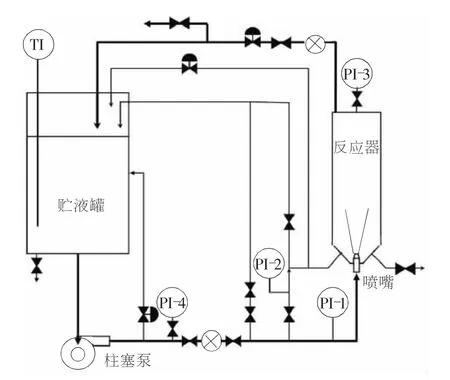

图1是实验室设备的示意图(图中,“PI”为压力计,“TI”为温度传感器)。

图1 实验室气穴喷射设备示意图

如图1所示,实验利用柱塞泵将贮液罐中的浆料悬浮液加压至13 MPa,然后在反应器内喷射出来。喷嘴的喷口直径为1.5 mm,气穴气泡在喷嘴附近产生。当上游压力为7 MPa时,喷射速度约为70 m/s。利用反应器内的压差来控制气穴喷射的区域和强度。

1.2有效气穴区域的估计

为确定中试气穴喷射设备的规格,如适配的喷嘴(单个大喷嘴及小型多喷嘴)及反应器的构造,进行试样测试来确定有效气穴区域。由于反应器内具有高压,反应器和其他管道的腐蚀可被忽略。测试中将印有油墨线的金属棒放入实验室设备的反应器内,改变喷嘴喷口到金属棒的距离,检测各种条件下的油墨分离面积以确定气穴面积的尺寸。检验了上游压力分别为5 MPa和7 MPa、喷口直径分别为1.2 mm和2 mm时设备规格对试验结果的影响。

1.3中试规模的气穴喷射设备的设计和制造

中试规模的气穴喷射设备对浆料的处理量比实验室设备大10倍,且具有多个喷嘴。设计反应器时考虑了2种喷嘴排列方式:平行式及交叉式。反应器的形状和尺寸根据实验室设备所获得气穴区域的最小尺寸来确定。

1.4中试设备的性能测试

中试设备安装在日本一家造纸厂的新闻纸机上,该厂对旧新闻纸(ONP)及旧杂志纸(OMG)进行脱墨处理。浆料从净化器出口或分散设备之前使用增稠剂的盘式过滤机流出,利用该中试设备对浆料在室温下进行处理并且不使用脱墨化学品。浆料经过净化器后的浓度约为1%,经过盘式过滤机后变为3.4%~3.8%。考察了浆料浓度、间歇处理和连续处理、平行式和交叉式气穴处理及上游压力对尘埃和大胶粘物去除效果的影响,并和工厂分散设备出口处的浆料作比较。对于间歇式处理,当上游压力为7 MPa时处理过程的周转(即纤维通过喷嘴的循环过程)时间约为8 min,因此周转率分别为1、3和5次时,相应的处理时间分别为8、24和40 min。实验检验了该中试设备在延期操作中的稳定性和寿命。

在气穴处理前后对浆料试样进行充分洗涤以去除其中黏附的油墨,然后利用此浆料抄制标准手抄片。利用扫描仪对手抄片进行尘埃度测定,将面积大于0.5 mm2的颗粒算作尘埃斑点,计算其数量;并分别采用色度计和颜色触摸仪测量手抄片的ISO白度和残余油墨值。

胶粘物的含量是通过由TAPPI标准T 277pm-99《浆料中大胶粘物的含量检测》改良的方法——筛选法检测的。检测结果为平行试样的平均值。大胶粘物的数量和总面积通过计数粒径大于100 μm的颗粒获得。利用石英晶体微天平(QCM)检测大胶粘物在内的疏水性胶体物质的沉积。浆料试样经过500目(开口25 μm)的筛过滤,立即将滤液加入QCM中,监测胶粘物在传感器表面的沉积或吸附所导致的频率变化。由于实验前QCM传感器表面的包覆层为疏水性聚苯乙烯,因此用它能够检测微细胶粘物等疏水性胶体物质。

2 结果与讨论

2.1有效气穴面积的计算

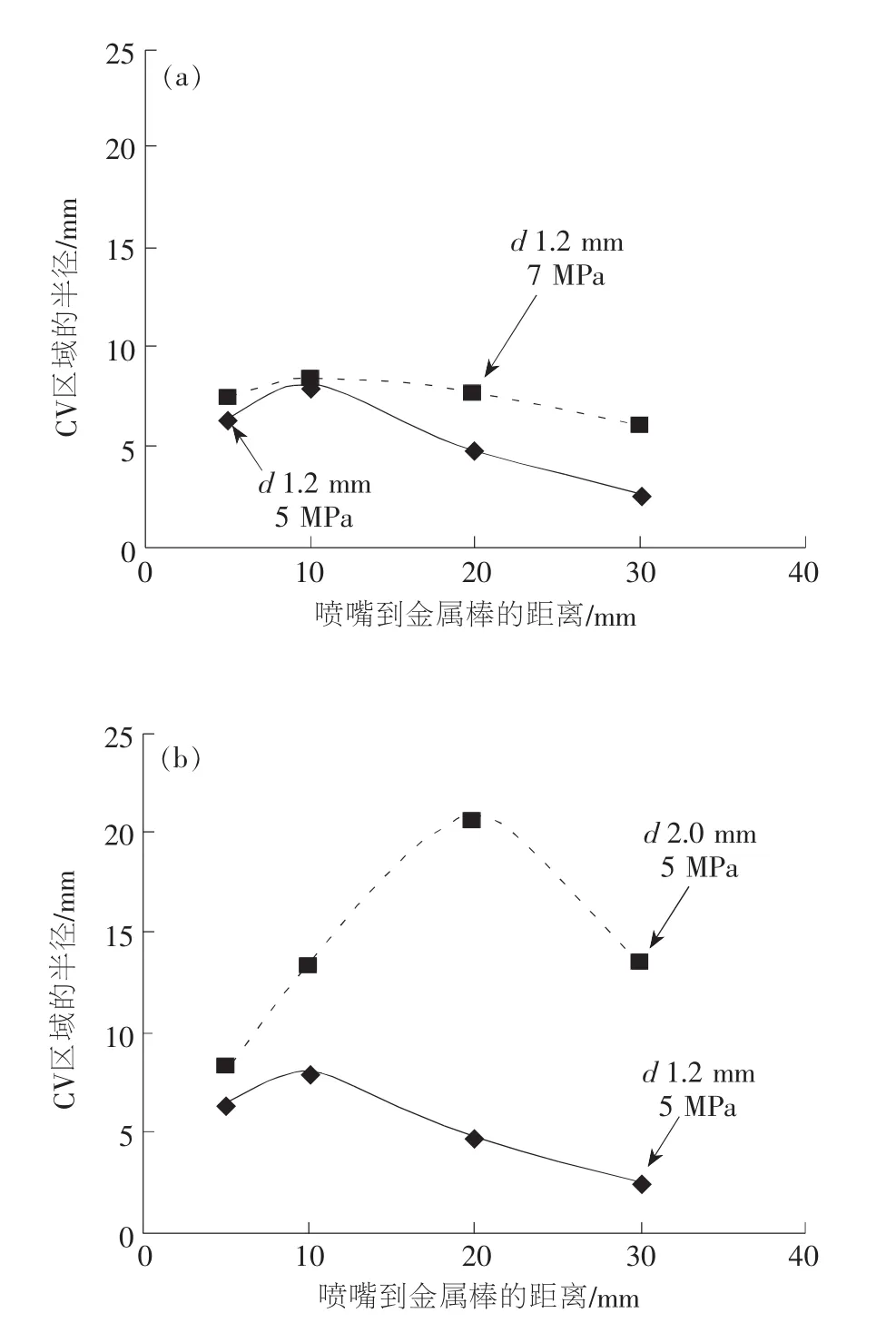

图2 油墨分离过程中上游压力与喷口直径对有效气穴区域的影响

由图2(a)可见:当喷口直径为1.2 mm,上游压力为5 MPa时,有效气穴区域的形状像蜡烛火焰;上游压力从5 MPa增至7 MPa时,有效气穴区域的长度将变大。由图2(b)可见:使用喷口直径为2 mm的喷嘴时,有效气穴区域的半径增大,其形状为双锥形(即2个圆形区域底部重合组成几何形状);喷嘴的喷口直径为2 mm,上游压力为7 MPa时,双锥形有效气穴面积最大,其直径为45 mm,长度为45 mm。

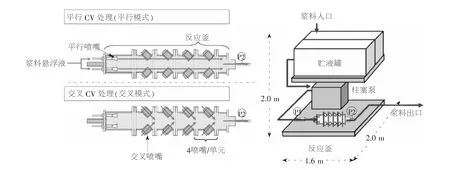

2.2中试气穴设备的设计与制造试气穴设备的布局,用以测试平行模式和交叉模式气穴处理的作用效果。

图3 反应器的构造和喷嘴排列方式以及中试气穴设备的布局

图3示意了反应器的构造与喷嘴排列方式(左图)及中试气穴设备(右图)。平行模式:反应器顶部的4个喷嘴打开,通往交叉喷嘴的管线关闭。交叉模式:反应器边侧面的4~16个喷嘴打开。柱塞泵的处理量为5 m3/h,最大压力为9 MPa。

由于喷嘴形成的气穴区域的最大直径为45 mm,装备4个直径为100 mm的平行喷嘴的反应器。反应器轴向分布有4个按45°交叉角排列的喷嘴单元。4个喷嘴单元组成了反应器的侧面。将浆料悬浮液引入贮液罐,将其加压后经平行式或交叉式喷嘴注入反应器内。气穴强度由上游压力P1和下游压力P2控制。该设备可以按间歇处理或连续处理方式运行。

2.3利用中试气穴设备对脱墨浆进行间歇式处理

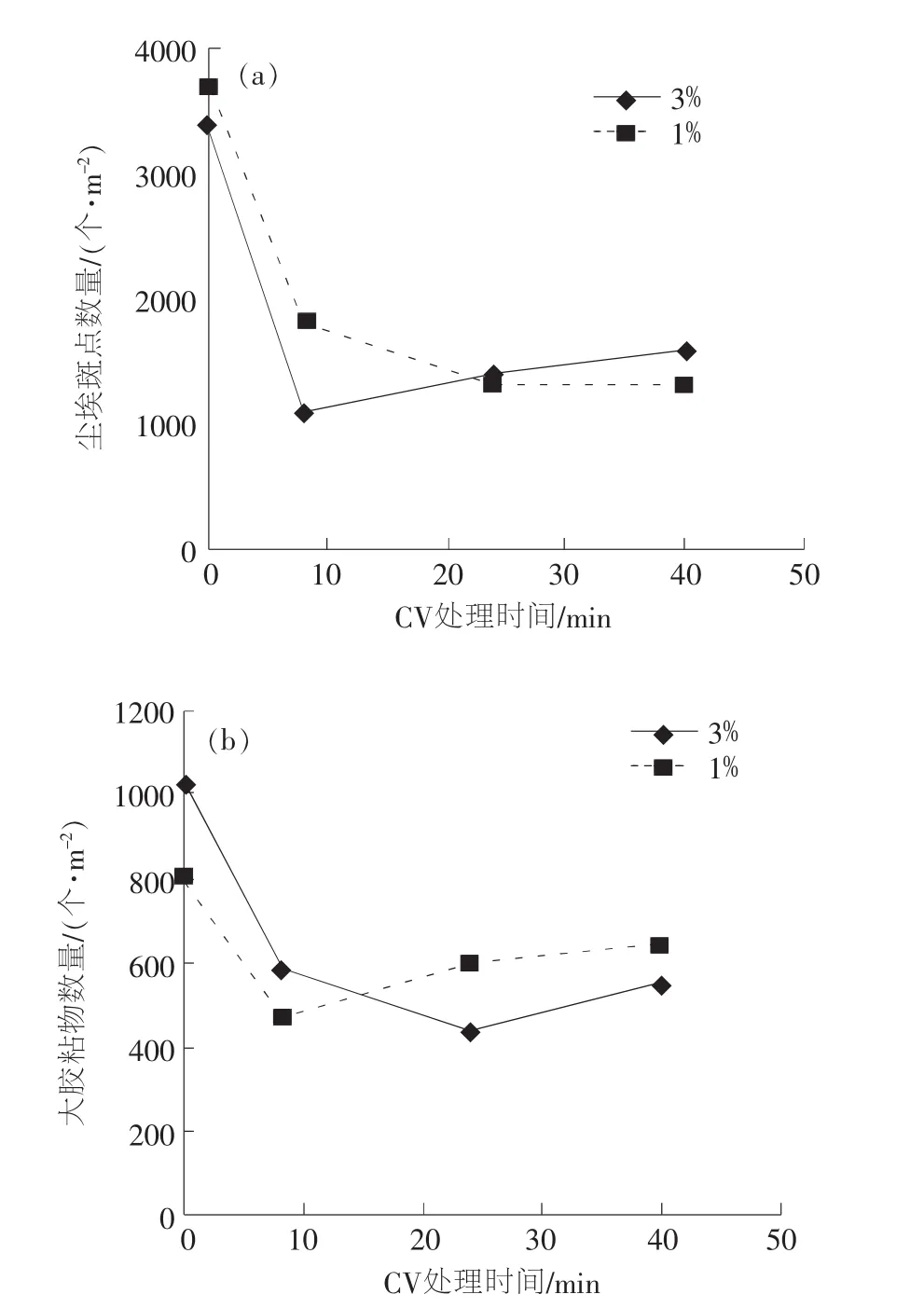

浆浓是降低处理过程比能耗的重要影响因素;因此,采用中试气穴设备处理了从预挤压机出口处浓度为3%的脱墨浆。设备采用平行式喷嘴,喷口直径为2 mm,上游压力为7 MPa,下游压力为0.1 MPa。实验还对经过净化器之后的浓度约为1%的脱墨浆处理并进行对比。图4显示了脱墨浆经上述2种情况处理后其尘埃数量[图4(a)]和大胶粘物数量[图4(b)]的变化情况比较。

由图4可见:脱墨浆经中试气穴处理后短时间内降低了尘埃数量,然后作用效果趋于稳定,同时也降低了大胶粘物数量;3%浆浓下的气穴处理效果与1%浆浓下的气穴处理效果相近。二者之间的差别可能是由气穴气泡产生的方式不同所导致的。

图4 脱墨浆经中试气穴设备处理后其尘埃含量

由于气穴处理降低了大胶粘物的数量,因而认为微细胶粘物的数量会上升。先前的研究发现,气穴处理能够碎裂大胶粘物并且改变胶粘物的性质。胶体物质,包括微细胶粘物,在气穴处理后疏水性降低,或者说其亲水性增强。利用QCM测试方法估计了微细胶粘物沉积的可能性。

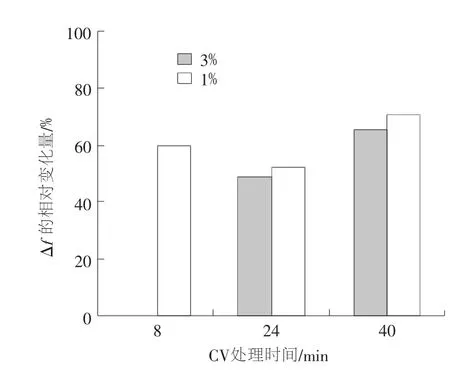

图5显示了气穴处理后石英晶体微天平与试样共振频率的相对变化(相关百分比通过不经气穴处理与气穴处理之后的Δf值计算可得;气穴处理条件与图4相同)。

图5 气穴处理后石英晶体微天平与试样共振频率的相对变化

由图5表明,气穴处理过程中△f在24 min时降低50%,然后增长至约70%。浆浓对△f的影响不大。可以确定,胶粘物经气穴处理后不易黏附在疏水性传感器表面上。

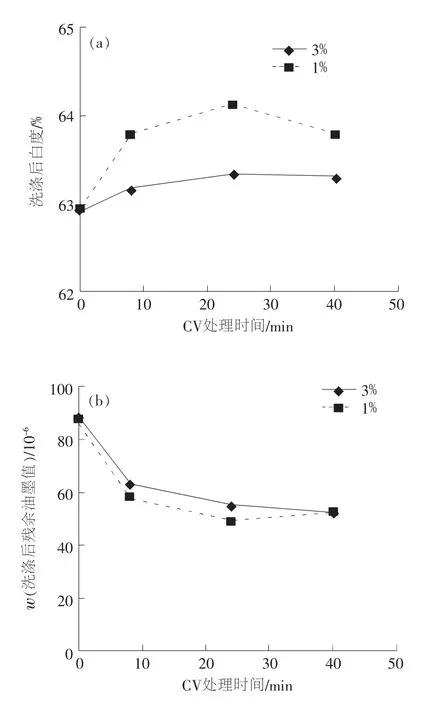

图6显示了充分洗涤的脱墨浆在气穴处理前后白度[图6(a)]和残余油墨值[图6(b)]的变化情况(气穴处理条件与图4相同)。

由图6可见,浓度为1%的浆料经气穴处理后白度升高,而浓度为3%的浆料经气穴处理后白度几乎不变。浓度为1%和3%的浆料经气穴处理后残余油墨值有相似幅度的下降。以上结果证明,气穴处理可将油墨从纤维上剥离下来。浆浓对白度影响的差别可能是分散性油墨的内腔填充或沉淀导致的。

2.4利用中试气穴设备对脱墨浆进行连续式处理

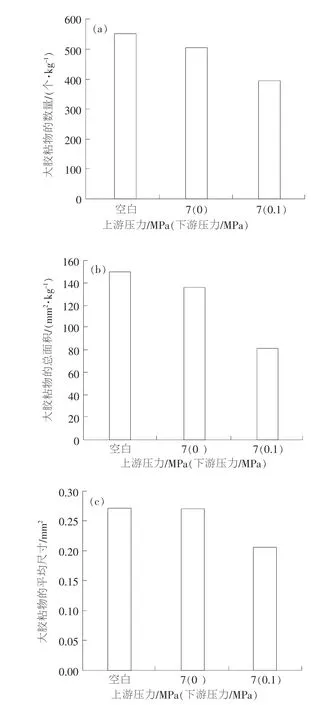

中试进一步确定了连续式处理的作用效果。该研究采用直径为2 mm的平行式喷嘴,连续式处理(即单通道处理)的结果见图7(处理的脱墨浆浓度为3.3%,气穴处理条件与图4相同)。

由图7可见,上游压力和下游压力分别为7 MPa和0.1 MPa的气穴处理降低了大胶粘物的面积和平均尺寸。

2.5平行式处理和交叉式处理的比较

图6 充分洗涤的脱墨浆在气穴处理前后白度(a)和残余油墨值(b)的变化情况

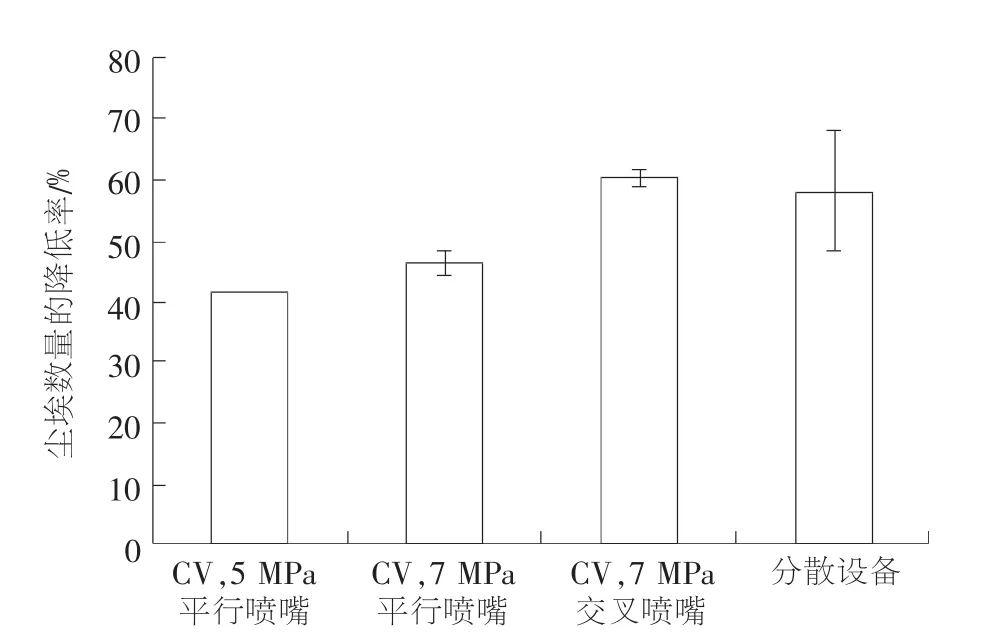

2种气穴处理方式均采用喷口直径为2 mm的平行式喷嘴或交叉式喷嘴。中试做了数次测试,并与工厂分散设备做了比较,其对尘埃数量的降低效果见图8(气穴处理中的浆料浓度为3.4%~3.8%;浆料仅通过设备1次;除升流式压力为5 MPa时平行喷嘴的测试处理2次外,其他均处理4次;采用连续式处理,即单通道处理)。

由图8可见,升流式压力分别为5 MPa和7 MPa的平行式处理均可使尘埃斑点数量降低约40%。另一方面,交叉式处理可使尘埃斑点数量降低约60%,其处理效果和工厂分散设备基本相同。因此交叉式处理方法对于尘埃数量降低的作用效果要优于平行式处理。

图9展示了2种处理方法降低大胶粘物数量的作用效果(处理条件与图8相同)。

由图9可见:上游压力为5 MPa的平行式处理方法对大胶粘物的去除效果最佳;上游压力为7 MPa的平行式处理方法时处理效果的差别不大;分散处理后的大胶粘物减少量较气穴处理后的减少量低得多,处理结果的差异很大。

图7 气穴处理对大胶粘物数量(a)、总面积(b)及平均尺寸(c)的影响

2.6中试设备的能耗及其他

中试规模的气穴喷射设备可处理浓度高达3.8%的脱墨浆,最大处理量为4.5 t/d。从实验结果计算可得,上游压力为7 MPa时气穴处理的比能耗约为70 kW·h/t。和常规的揉搓机和分散设备相比,中试设备的能耗相对较高(前者约为20~70 kW·h/t);然而,中试设备的能耗较实验室设备及液哨(liquid whistle)预处理有显著降低,分别降低400 kW·h/t和2 120 kW·h/t。

图8 不同气穴处理方式与处理条件下减少尘埃效果的比较

图9 不同气穴处理方式与处理条件下去除大胶粘物效果的比较

中试规模的气穴喷射设备连续运行测试时间超过24 h,没有发生导致停机的重大故障。反应器在运行超过500 h后无明显腐蚀和磨损,只有一些喷嘴的末端受到轻微磨损,这可以通过选择合适的加工材料加以避免。

3 结论

成功设计和研发了第1款中试规模的气穴喷射设备。和实验室设备一样,该中试设备可减少尘埃斑点和大胶粘物的数量。疏水性胶体物质,包括微细胶粘物在经气穴处理后,变得更难黏附于疏水性表面。连续式气穴处理和间歇式气穴处理的结果类似。该中试设备具有2种处理模式,即平行式喷嘴和交叉式喷嘴处理模式,二者对尘埃斑点的去除效果与工厂分散设备的效果相近,且二者对大胶粘物的去除效果比工厂分散设备更佳。当脱墨浆的浓度高于3%时,该设备的处理效率和运行性能得到显著改善。本研究对气穴处理的实际应用具有巨大的推动作用。

(申正会编译)