端塞式反向器的优化设计与研究

樊伟, 郝大贤, 李晓, 王科社, 查初亮

(1.北京信息科技大学机电工程学院,北京 100192;2.北京航空航天大学机械工程及自动化学院,北京 100191;3.北京机床研究所,北京 100102)

0 引言

随着高速、高精数控机床的发展,对高性能、高精密滚珠丝杠副的技术需求也越来越高。为满足使用性能的需要,目前重点发展高速度、低温升、低噪声的流畅型滚珠丝杠副[1]。高速度、低温升、低噪声的高性能滚珠丝杠副和普通丝杠的区别主要在于滚珠的回珠方式不同,因此反向器的类型决定了滚珠丝杠副的循环方式。为适应高性能、高精密滚珠丝杠副的发展趋势,必须开发和优化新型反向器。

1 反向器优化力学分析

滚珠丝杠副在工作的过程中,滚珠在进出反向器时是从受载到不受载再到受载的过程,在此期间滚珠受力的变化最剧烈,这是优化反向器的关键。由于滚珠在反向器内没有预紧力,不受载,只能由后面的滚珠推动前面的滚珠向前运动,体现为滚珠之间的相互碰撞,滚珠与反向器壁之间的摩擦、碰撞,滚珠与滚珠之间的摩擦。

反向器回珠曲线的曲率和长度都对滚珠通过反向器有着重要的影响,由图1可知滚珠在端塞圆弧处的数目大约为 2~3个,速度发生剧烈变化的位置就是在这个圆弧处。一般情况下曲线圆弧曲率越小,圆弧越平滑,则滚珠加速度变化就越小,碰撞力也较小,滚珠通过反向器时流畅性越高。但同时会增加反向通道的长度,滚珠在反向回路中运动时,后面的滚珠推动前面的滚珠向前运动,过长的反向通道会导致反向通道内存留更多的滚珠,这增大了摩擦阻力,导致摩擦力矩增大,易卡死。由于存在这一矛盾,所以必须对反向器进行合理的优化,以满足高速化,高流畅性的技术要求。

图1 滚珠在端塞反向器内的排列

2 新型回珠曲线设计思路

由于反向器内的每个滚珠运动、受力状态各不相同,因此要全面分析反向器内所有的滚珠是很难实现的,但每个滚珠的运动、受力情况又大同小异,所以可以将模型简化为单个滚珠与反向器的碰撞。

查阅资料可知:滚珠与反向器的碰撞力与回珠曲线的圆弧半径成反比[2]。圆弧半径越大,碰撞力越小,要降低碰撞力可采用增大圆弧半径的方法,但这样会使得回珠曲线过长,增大摩擦力,不利于滚珠在反向器中的运动。为了避免这一点,可以通过改变圆弧半径和圆弧角度,采用多段圆弧过渡回珠曲线,对端塞式反向器进行优化设计,使优化设计后的回珠曲线更为合理。具体优化思路是在反向器碰撞力较大处增大其曲线半径,碰撞力较小处减小其曲线半径,这样可以提高滚珠通过反向器的流畅性。

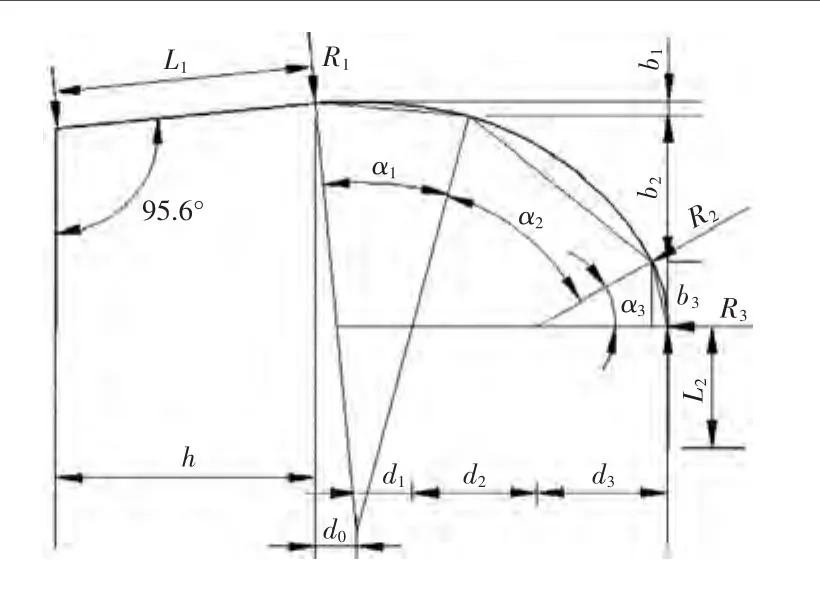

通过分析研究,端塞式反向器回珠曲线的大致形状确定为如图2所示,这样可以为进一步优化设计作技术准备。

图中的回珠曲线共由5条曲线拟合而成,中间曲线分别与两端的曲线相切。在保持进出口位置不变的情况下,通过改变圆弧半径 R1、R2、R3,圆弧角 α1、α2、α3,两端L1、L2,得到合适的回珠曲线。新型多圆弧端塞反向器可以直接应用于目前的滚珠丝杠副型号,而无需改变螺母和滚珠丝杠的形状。

图2 回珠曲线初步设计图

3 回珠曲线的优化设计过程

本文滚珠丝杠副回珠曲线的优化过程如下图3所示。

回珠曲线的优化过程

3.1 建立回珠曲线的数学模型

为设计最优的回珠曲线,需要在一定约束下,对确定好的目标函数进行计算分析,最终得到最优结果。

本文为改善设计回珠曲线,参考相关材料,确定其最终目标函数为

式中:R1、R2、R3分别为三段圆弧的半径;α1、α2、α3分别为三段圆弧的圆弧角度。

另外,根据回珠曲线初步设计图,通过回珠曲线的各个变量的几何关系,可以确定它们之间的约束条件,保证滚珠进入反向器有足够的过渡长度,具体要求的约束条件如下:

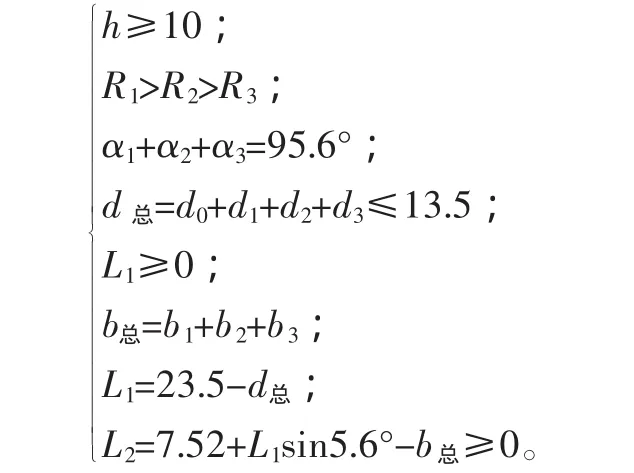

代入相关数据,解得三段圆弧的半径分别为R1=16.29 mm,R2=11.4 mm。三段圆弧的角度分别为α1=21°,α2=45.9°,α3=28.7°。

3.2 优化后的回珠曲线模型

根据上面的优化分析,得到优化前后的回珠曲线对比,如图4所示。从图中数据可以计算出优化前单圆弧端塞的回珠曲线的长度为29.138 3 mm,优化后的多圆弧端塞的回珠曲线长度27.650 6 mm,回珠曲线长度缩短5%。

图4 优化前后的回珠曲线对比

从图4可以看出,优化后,曲线开始处角度从95.6°变成45.9°,并且多出一段圆弧为21°,因此最后一段弧由14.79 mm变成10 mm,坡度明显减小,有利于降低滚珠在反向器运动过程中的摩擦,为滚珠丝杠副的高流畅性提供条件。

3.3 ADAMS模拟仿真分析

分别将优化前后的滚珠与端塞反向器的接触模型通过ADAMS进行动力学仿真分析,导入后反向器与滚珠的三维模型如图5所示。

图5 导入ADAMS中的端塞模型

根据要求,欲使滚珠丝杠副直线进给速度达到60 m/min,由上文可知丝杠的转速n为3 750 r/min,则滚珠中心线速度

材料属性设定为钢,接触副参数依据上文中的计算结果进行定义,然后运行仿真分析,运用ADAMS后处理,并对优化前后碰撞力进行对比,对比情况见表1所示。

表1 优化前后反向器对比

由表1可知:反向器回珠曲线长度优化前为0.0065s,优化后为0.005 s,滚珠通过反向器的时间缩短了23%。由于滚珠与反向器发生碰撞的时间提前,使整个碰撞的时间并没有缩短,均为0.003 5 s。优化前的最大碰撞力为378 N,优化后的最大碰撞力为255 N,优化后的最大力碰撞力较优化前降低32.5%。优化前的主要碰撞力波动范围在120~215 N之间,优化后的主要碰撞力波动范围在150~180 N之间,碰撞力波动降低64%,综合碰撞力明显变得比较均匀,平均碰撞力较优化前也下降了。优化后的端塞反向器最大碰撞力降低32.5%,由相关公式可以计算出丝杠的极限移动速度可以提高17%左右。碰撞力波动幅值降低,滚珠和反向器的碰撞过程更加平稳,这样有利于提高反向器的使用寿命和滚珠通过反向器的流畅性,可改善滚珠在反向回路中的卡滞现象。

4 结语

针对某企业的一种端塞式滚珠丝杠副的端塞反向器的回珠曲线进行优化设计,提出了一种新的设计思路与优化方法。优化设计后的反向器回珠曲线的长度减小,在反向器内通过的滚珠数量减少,这样有利于减小滚珠与反向器的摩擦阻力,减少滚珠和反向器的疲劳磨损。另外还使滚珠与反向器的碰撞力更加均匀,最大碰撞力的幅值明显减小,使得滚珠在反向器内运行更加平稳,有利于提高滚珠丝杠副的综合使用性能和使用寿命。

[1] 周超,殷爱华,冯虎田.滚珠丝杠副综合性能动态测量系统设计[J].机械设计与制造,2012(4):32-34.

[2] 郝大贤,王科社,查初亮,等.新型滚珠丝杠副端塞式反向器的优化设计与分析[J].机械设计与制造,2014(5):88-90,94.

[3] 宋现春,姜洪奎,张佐营,等.滚珠丝杠副中滚珠与导珠管的接触碰撞分析[J].江苏大学学报:自然科学版,2008(5):373-376.

[4] 张佐营,宋现春,姜洪奎,等.滚珠丝杠副中滚珠与返向器的碰撞研究[J].中国机械工程,2008,19(7):850-853,881.

[5] 姜洪奎.基于滚珠丝杠副流畅型的滚珠返向器型线优化设计[J].振动与冲击,2012,31(2):38-42.

[6] 李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.

[7] 肖正义,焦洁.高速滚珠丝杠副的研发和测试技术[J].制造技术与机床,2004(4):95-98.