重型燃机透平叶片外壁面换热的数值研究

慕粉娟, 王思远

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

0 引言

随着国民经济的迅速发展,大力发展燃气轮机将是本世纪发电行业的主要奋斗目标[1]。目前国际上大型燃气轮机透平前温度已远超现有金属的允许使用温度,为了确保透平叶片能正常可靠地工作,必须首先确定叶片的外壁面与燃气的换热状况。

目前边界层流动与换热计算方法与程序有很多种,但对于叶型的计算还是 STAN5[2]及其改进程序[3-5]比较适用,它已能比较准确地预测涡轮叶片的换热系数。本文根据高温叶片的外换热原理开发了重型燃机叶片的外换热计算程序,对某重型燃气轮机的透平第一级静叶片进行了外换热计算。并采用气膜修正程序对外换热系数进行了修正,探索了一种求解重型燃机透平叶片外换热系数的计算方法。

1 数值方法

1.1 叶片外换热数值方法

叶片外换热计算是通过求解二维定常可压缩边界层微分方程组得到换热系数。

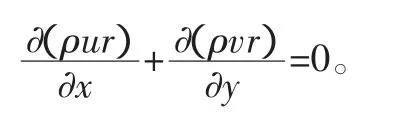

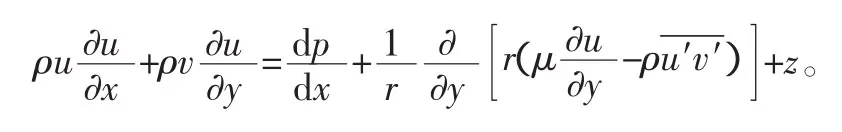

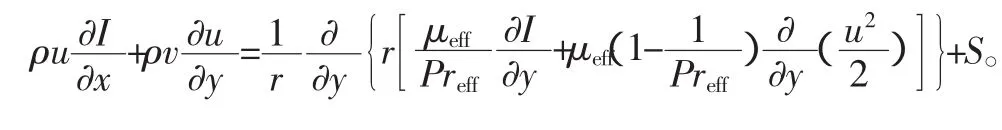

连续方程:

动量方程:

能量方程:

式中:μeff=μ+μt,μ 为动力黏性系数,μt为湍流动力黏性系数为动量涡扩散系数,Pr为流体的普朗特数,Prt为湍流普朗特数;υ为运动黏性系数;S为能量源项。

湍流模型采用混合长度模型。数值离散方法是采用有限体积法,将微分方程在控制体上进行数值积分,再除以控制体的面积。

1.2 气膜修正方法

根据 Trishkin(CIAM)经验公式[6],气膜冷却效率的表达式为

多排气膜孔气膜效率叠加计算公式:

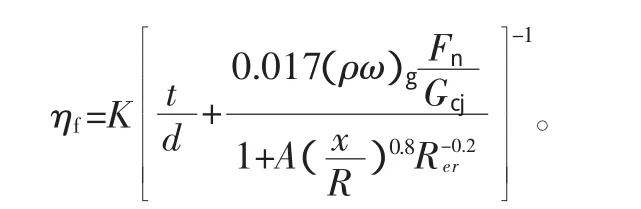

有气膜的叶片外换热系数计算公式:

式中:hf是修正后的外换热系数;h0是修正前的外换热系数;x是距气膜孔出口的距离;d是气膜孔孔径。

2 边界条件

外换热计算进口给定来流总温、总压、湍流度和等熵马赫数;出口给定等熵马赫数;叶片表面给定温度和叶片表面等熵马赫数的分布。叶片表面等熵马赫数根据CFD计算结果提取压力值根据下式计算而得:

气膜修正计算给定外换热的计算结果和气膜孔的布置参数。

3 计算与分析

本文分别计算了湍流度分别为10%、8%、5%3种工况。

首先,通过CFD计算得到了叶片表面的等熵马赫数在不同叶高沿相对弧长(离叶型前缘驻点的表面距离与叶型表面弧长最大值的比值)的变化规律(图1)。可以看出,在静叶吸力面上存在逆压梯度,在相对弧长位置约0.5处,使边界层发生分离。

图1 叶型等熵马赫数分布

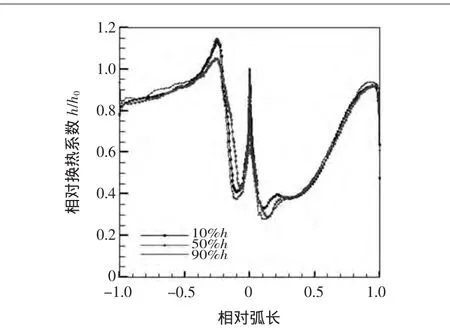

其次,用外换热程序计算并获得了静叶在10%湍流度时不同叶高截面相对换热系数h/h0(h0为前缘驻点的换热系数)沿叶型的分布(图2)。分析可知:前缘驻点换热相对较强,驻点以后由于是层流边界层,压力面和吸力面换热系数沿途均不断下降,距离前缘约10%弧长处为转捩点,边界层转化为湍流,换热系数开始剧增,在吸力面出气边附近(30%弧长),由于流动发生分离,换热系数略有下降。不同截面换热系数大小略有不同,转捩点发生的位置也略有不同。从换热系数分布来看,其变化符合燃机透平叶片的外换热分布规律[7]。

图2 不同截面叶型的表面换热系数

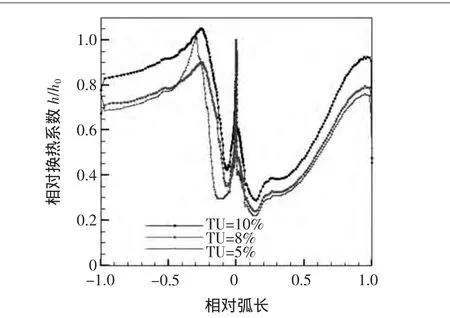

再次,计算并获得了不同湍流度下叶片中截面换热系数的分布规律(图3)。分析可知:随着湍流度的增加,边界层的转捩位置提前,换热系数明显提高。湍流度越高,吸力面上的分离越提前。

图3 湍流度对换热的影响

最后,用气膜修正程序计算并分析了中截面气膜修正对换热系数的影响(图4)。有气膜冷却的叶片,在喷口区,换热系数大于相同主流条件下无气膜冷却时的换热系数,这是由于气膜冷却增加了边界层的局部扰动。在远离喷口区,主流与冷却气流已进行了充分的掺混,射流的初始影响已完全消失,因此该区又呈现出一般扰流平板的换热特点。随着距离喷口越远,换热系数下降。

图4 气膜修正前后换热系数

4 结论

对某重型燃气轮机的透平第一级静叶片外壁面进行了外换热计算,结论如下:

1)探索了求解重型燃机叶片外换热计算的方法与途径。计算得到了叶片燃气侧换热特点,若要应用于工程实际,尚需进行一定的实验验证工作。

2)湍流度对二维边界换热的影响很明显,湍流度增加不仅可以增强换热,使边界层转捩提前发生,而且也使吸力面的分离提前发生。

3)对于有气膜孔的叶片,冷气的喷射增强了换热效果。

[1] 彭友梅.大力发展燃气轮机[J].燃气涡轮试验与研究,2001,14(4):57-60.

[2] Crawford M E,Kays W M.STAN5-a program for numerical computation of two-dimensional internal/external boundary layer flows[R].NASA-CR-2742,1978.

[3] Gaugler R E.Some modifications to and operating experience with the two-dimensional finite difference boundary layer code STAN5[R].ASME81-GT-89,1981.

[4] Edlfelt R M C H,Elovic E.A two2dimensional boundary layer program for turbine airfoil heat transfer calculation[R].ASME 822GT293,1982.

[5] 倪志军,刘松龄.涡轮叶片型面外换热系数的数值计算[J].航空发动机,1997(2):35-41.

[6] 航空发动机设计手册编委会.航空发动机设计手册:第16册:空气系统及传热分析[M].北京:航空工业出版社,2000.

[7] 韩介勤,杜达,艾卡德.燃气轮机传热和冷却技术[M].西安:西安交通大学出版社,2005.