非充气机械弹性车轮静态径向刚度特性研究

臧利国,赵又群,李波,王健,付宏勋

(南京航空航天大学能源与动力学院,江苏南京210016)

非充气机械弹性车轮静态径向刚度特性研究

臧利国,赵又群,李波,王健,付宏勋

(南京航空航天大学能源与动力学院,江苏南京210016)

为了研究机械弹性车轮的径向刚度特性,建立了一种基于Timoshenko曲梁的车轮模型,并利用有限元方法和样机试验进行了验证。通过对机械弹性车轮的悬毂式承载和刚度特性进行分析,揭示了车轮径向刚度主要取决于輮轮和铰链组的结构和力学特性。基于车轮的非线性有限元模型,对影响车轮径向刚度的輮轮刚度、铰链组材料和结构尺寸进行了参数化分析,结果表明:随着铰链组个数、横截面积和杨氏模量的增加,车轮径向刚度呈非线性增加;在车轮刚度较小且其他设计变量不变时,輮轮刚度的变化量近似等于车轮径向刚度的变化量。

机械学;机械弹性车轮;梁模型;径向刚度特性

0 引言

车辆行驶机构是决定其通过性优劣的重要因素,也是越野车辆及其他特殊工作环境车辆研究的核心内容之一[1]。充气轮胎的结构特点决定了其在越野路面或者无路地面行驶的局限性。装备充气轮胎的车辆在越野路面或者无路地面行驶时,复杂的行驶环境容易引起轮胎的刺破受损,造成车辆通过性降低或者丧失机动性能,而备用轮胎又会增加车辆的负荷和油耗。因此,国内外学者研发了不同的安全轮胎[2-5]、仿生轮胎[6]和行驶机构[7-8]。但以上研究多局限于小负荷、低速、机动性要求不高的移动装置,应用于机动车辆的研究并不多[9]。

为了解决以上问题,文献[10-12]提出一种基于某型越野车的机械弹性车轮,并在有限元建模、力学特性、通过性等方面进行了理论与试验研究。建立能精确描述轮胎力学特性的模型是汽车动力学仿真研究首要解决的问题,国内外学者在简化物理模型和大量试验数据的基础上提出了多种轮胎模型[13]。但上述模型均是针对充气轮胎,仍缺乏对特殊非充气轮胎模型的研究。

本文在前期研究的基础上,利用弯曲梁理论,考虑车轮结构与承载特征,建立基于Timoshenko曲梁的机械弹性车轮模型,并利用有限元方法和样机试验进行验证。定性分析车轮径向刚度的影响因素,基于车轮非线性有限元模型对铰链组材料、结构参数等影响车轮径向刚度的因素进行参数化分析,为车轮优化设计、整车匹配的研究提供参考。

1 车轮结构与承载特性分析

1.1机械弹性车轮的结构

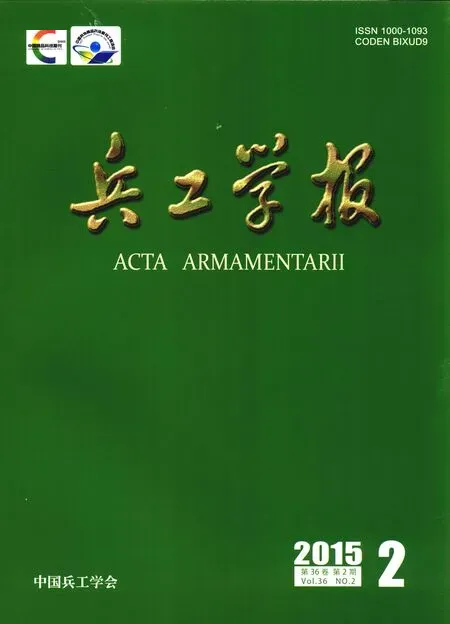

机械弹性车轮采用铰链组连接輮轮和轮毂的非充气结构,组成包括輮轮、铰链组、轮毂、回位弹簧等,如图1所示。其中輮轮由弹性环、弹性环组合卡及带有胎面花纹的橡胶层构成。

图1 机械弹性车轮结构示意图Fig.1 Structural diagram of mechanical elastic wheel

輮轮和刚性轮毂由弹性铰链组连接,其中铰链1可以绕与弹性外圈的连接销有一定角度的侧向运动,保证车轮具有良好的侧向稳定性和一定的侧向刚度。

在静承载工况,车轴与轮毂连接,负荷通过铰链组微悬于輮轮上,輮轮在负荷作用下发生挠曲变形,除接地区域附近的铰链组呈微曲状态不受力之外,其余铰链组均承受拉力,实现车轮的垂向承载功能;在驱动和制动工况,所有铰链组均承受拉力,并产生一定角度的转动,车轴传递至轮毂的力矩与铰链组拉力产生的力矩相平衡,其中接地区域附近的铰链组主要承受与车轮力矩平衡的拉力,铰链组将力矩传递至輮轮,从而实现车轮的驱动和制动;在侧倾和侧偏工况,除其他方向的力外,车轮还承受侧向力,铰链组结构中的铰链1可以绕与輮轮的连接销有一定设计角度的侧向转动,保证车轮的侧向刚度。

1.2承载方式分析

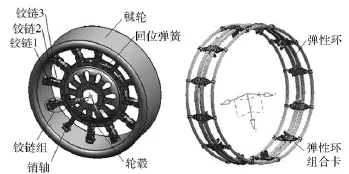

车轮按照承载方式分为底部承载和顶部承载[4],如图2所示。传统的刚性车轮通过直接压缩轮毂到接触区来承载,属于底部承载。在车轮承载的过程中,由于只有较少的压缩区域承受力与车轮负荷平衡,车轮单位质量的承载能力较差,即负荷效率较低。当滚动时,车轮的承载区域随转速周期性变化。顶部承载车轮通过轮辐张力的矢量和与负荷相平衡实现承载功能。由于在承载过程中,所有轮辐均受力,因此单位质量的承载能力得到提高。传统充气轮胎车轮的承载方式就属于顶部承载。

图2 车轮底部承载与顶部承载方式Fig.2 Bottom and top loading

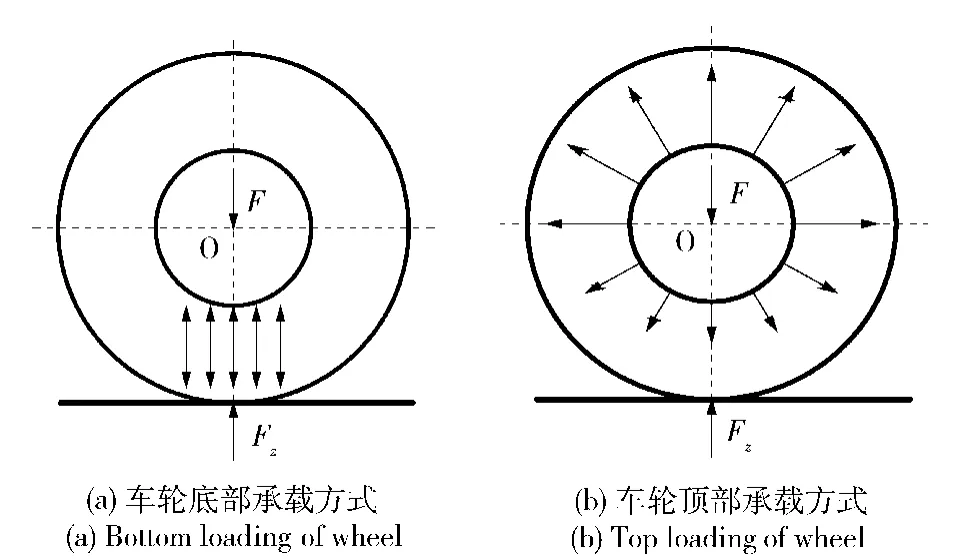

机械弹性车轮的承载如图3所示,承载方式类似于顶部承载,区别在于底部无受力。当车轮静止承受垂直载荷时,輮轮受力变形,接地区域变平。由于铰链组的单方向拉伸设计,在静载工况除地面接触区域的铰链组外,其余均承受拉力,轮毂悬挂在輮轮上,因此称该承载方式为悬毂式承载。该承载方式既具有顶部承载负荷效率高的特点,又能保证车轮接地区域产生足够的变形,增大接地面积,减小接地压力,从而保证车轮具有良好的附着能力和通过性能。

图3 机械弹性车轮的悬毂式承载Fig.3 Suspended hub loading of mechanical elastic wheel

1.3刚度特性分析

参照充气轮胎刚度的定义,机械弹性车轮的刚度包括径向刚度、侧向刚度和扭转刚度,径向刚度为垂直径向力与径向变形的比值。輮轮为机械弹性车轮去掉铰链组和轮毂后的结构,刚度定义与车轮刚度类似。

通过对机械弹性车轮受力分析可知,车轮径向刚度主要取决于輮轮和铰链组的结构特征和力学特性。輮轮的径向刚度越大,整个车轮的刚度就越大,而輮轮的刚度又取决于弹性环的刚度、弹性环组合卡的数量、輮轮的结构尺寸等。对铰链组而言,它的刚度也直接影响车轮整体的刚度特性,其中铰链组的材料特性、数量等对车轮刚度的影响十分明显。

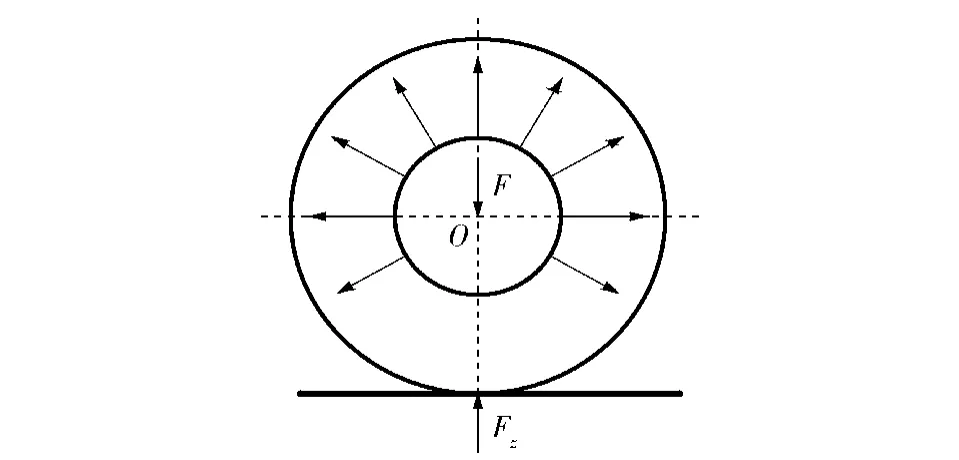

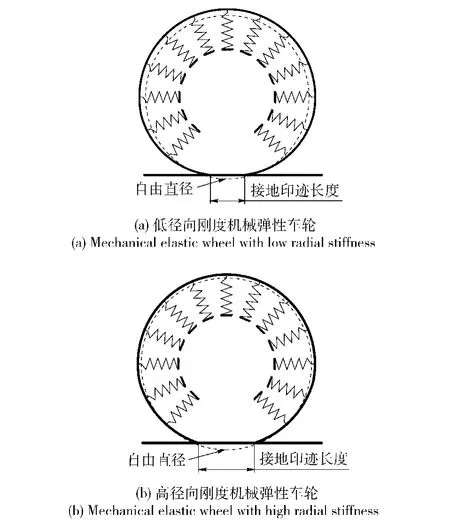

为更好理解铰链组对车轮径向刚度的影响,在輮轮刚度一定的情况下,将车轮轴心固定,从车轮底部施加与轴荷大小相等,方向相反的作用力。施加载荷后,輮轮发生变形,由于轴心固定,輮轮上半部分相对于自由状态有径向扩张的变形趋势,如图4所示。

铰链组刚度较小时,外圈扩张变形较大,接地印迹长度较短,这是因为铰链组对輮轮径向的约束力较小,允许外圈上半部分的变形就大,从而使接地长度相对变小。同样,铰链组刚度较大时,輮轮与自由状态时扩张变形相比变小,接地印迹长度较大,这是因为铰链组对輮轮施加的径向约束力较大,限制了上半部分的輮轮变形,从而使没有铰链约束力的輮轮底部变形增大。同样铰链组的弹性特性对车轮侧向刚度和纵向刚度均有影响。铰链组刚度变大时,车轮侧向变形和纵向变形变小,相应侧向刚度和纵向刚度变大,反之则车轮刚度变小。

图4 机械弹性车轮的径向刚度与变形Fig.4 Radial stiffness and deformation of mechanical elastic wheel

铰链组的数量对车轮刚度的影响仍可以通过图4进行分析。在铰链组刚度一定时,铰链组数目减小,輮轮所受的铰链的径向约束力变大,但是所需要用来平衡载荷的铰链变形也变大,总体表现为车轮径向变形变大,径向刚度降低。同样,当铰链组数目增加时,车轮径向刚度增加。

2 机械弹性车轮建模

2.1机械弹性车轮的輮轮建模

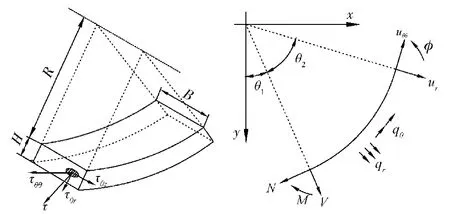

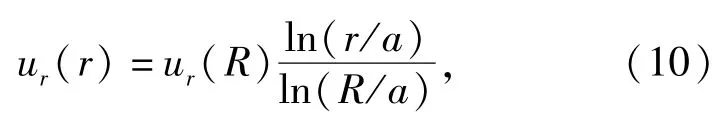

为了简化分析,文中假设车轮承载变形主要发生在垂直于半轴的中分平面内。同时,忽略輮轮上胎面花纹的影响,并假定轮毂为刚性。机械弹性车轮的輮轮与地面直接接触,对车轮特性影响十分显著。輮轮的厚度远小于车轮半径,根据承载变形特征可以将其简化为Timoshenko曲梁[14]。建立的圆柱坐标系,曲梁上任意角度θ处的位移可以用半径r表示,简化为二维平面问题后可用极坐标系表示,如图5所示。

图5 輮轮的曲梁模型Fig.5 Elastic wheel disk uniformly curved beam model

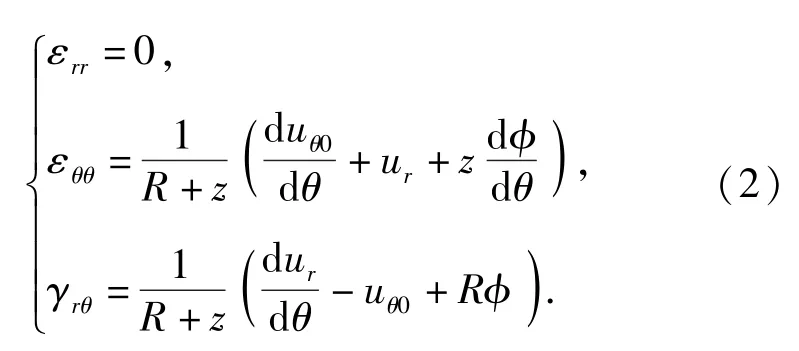

曲梁中任意点的径向位移和圆周方向位移可表示为梁厚度和角度的函数,厚度z=r-R处的位移场可表示为

式中:R为梁的内径;ur(θ)为径向位移;uθ0(θ)为圆周方向位移;φ(θ)为相对横截面中心的旋转。

应变可表示为

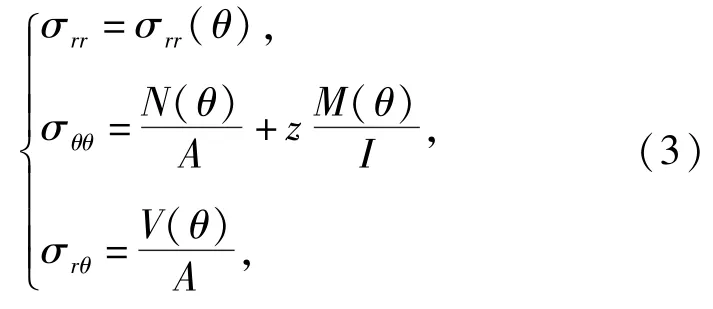

应力分布可以表示为

式中:A为曲梁的横截面面积;I为曲梁横截面的惯量;N(θ)为截面内的轴向力;V(θ)为截面内的剪切力;M(θ)为横截面质心的内力矩。

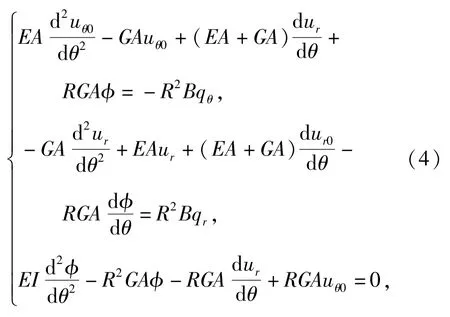

Timoshenko曲梁模型微分控制方程为

式中:EA为曲梁的周向刚度;EI为曲梁的弯曲刚度;GA为曲梁的剪切刚度;qr(θ)为施加在圆环梁中分面的径向均布载荷;qθ(θ)为施加在圆环梁中分面的周向均布载荷。

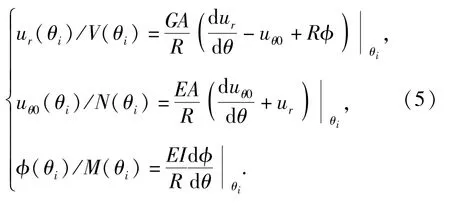

微分方程的边界条件为

2.2机械弹性车轮的铰链组建模

机械弹性輮轮与轮毂之间的载荷通过圆周方向均布的铰链组传递,由承载分析可知,施加在车轮轴上的载荷通过除接地区域外的所有铰链组的拉伸实现承载,即在车轮承载时铰链组只承受拉伸作用力。

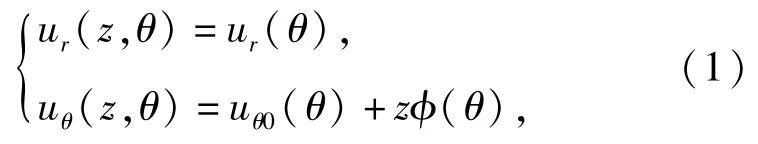

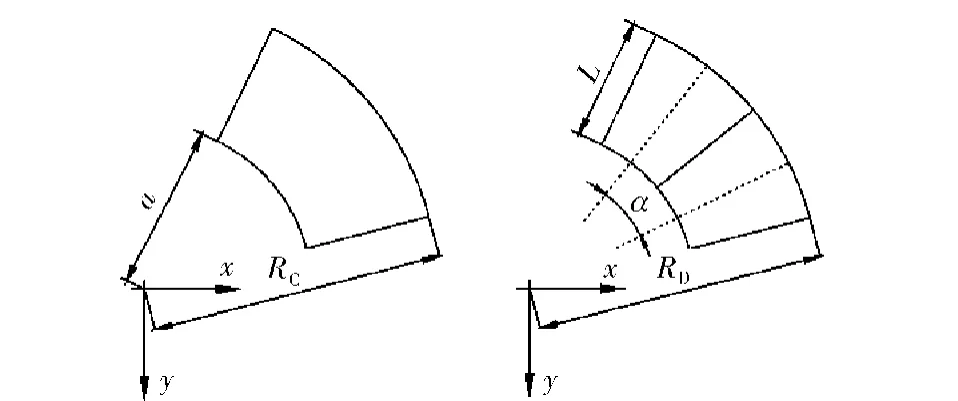

为简化模型,忽略铰链绕销轴的转动,并将铰链组简化为厚度为t,宽度为b,长度为L,且只承受拉伸力的矩形截面梁。同时,建立连续辐板模型,并设定辐板也只能承受拉伸力。铰链模型和连续辐板模型如图6所示。

图6 连续辐板模型和铰链模型Fig.6 Continuous and discrete spokes model

在铰链组模型中,角度α内铰链单位宽度所承受的拉伸力为

式中:ED为铰链材料的杨氏模量;R为铰链半径。

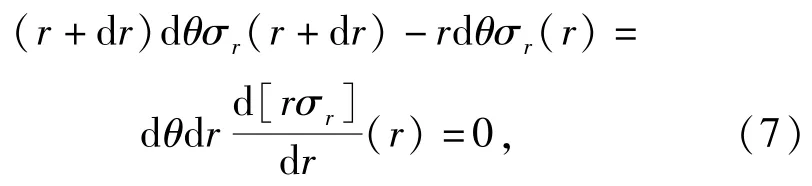

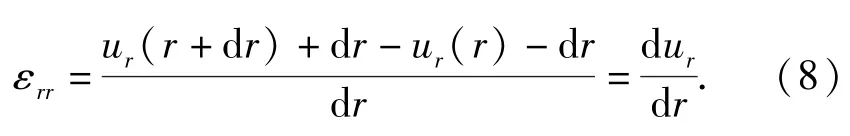

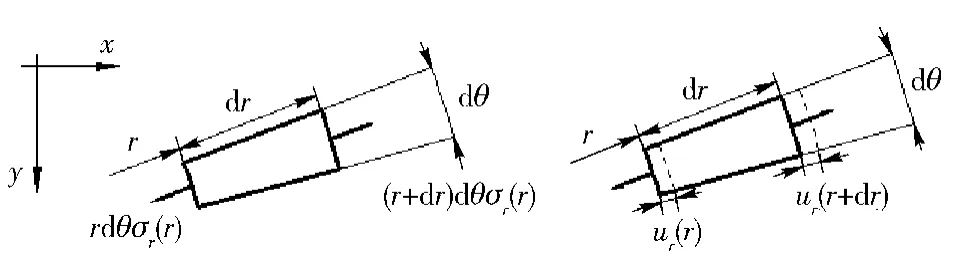

在连续辐板模型中,设定相同角度α内辐板单位宽度所承受的拉伸力与铰链模型中承受的力相同。从辐板模型中取一个无穷小单元,如图7所示。径向受力平衡方程为

应变为

图7 连续辐板的无穷小单元Fig.7 Infinitesimal element of the continuous spokes

由方程(7)式和(8)式,可得应力-应变关系为

式中:EC为辐板材料的杨氏模量。

径向位移可以表示为

因此辐板单位宽度的等效拉力可以表示为

由方程(6)式和(11)式可得两种模型中材料杨氏模量的关系

用刚度k表示,等效拉力表示为

式中:

由(14)式可知,车轮铰链组的刚度与铰链材料、数目、几何尺寸有关系,其中与材料的杨氏模量、铰链数目和铰链宽度呈正比,与铰链长度和车轮半径呈反比。

3 模型的验证

为验证曲梁模型的正确性,利用ANSYS建立车轮非线性有限元模型[10],如图8所示。

图8 车轮有限元模型Fig.8 Finite element model of elastic wheel

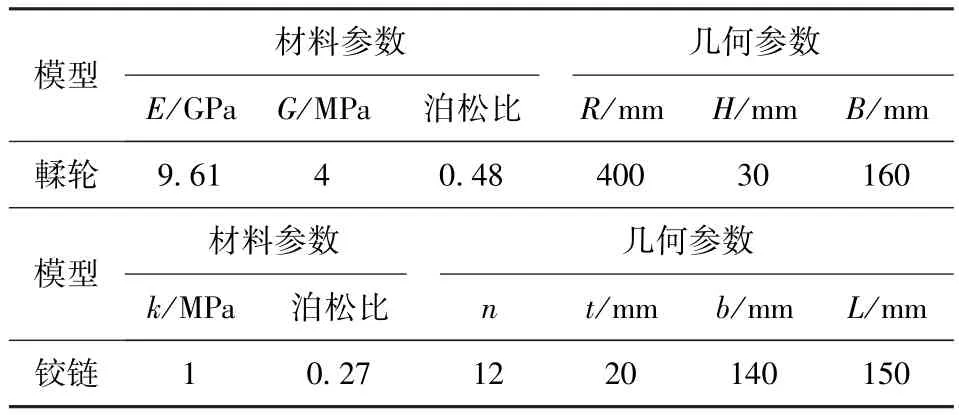

在车轮有限元模型中,輮轮采用考虑剪切变形的Timoshenko梁单元BEAM188,铰链采用桁架单元,其中压缩模量设置为0,轮毂选用刚性单元。建模所用材料参数和几何参数如表1所示。

表1 模型材料参数与几何参数Tab.1 Material parameters and geometric parameters of FEM

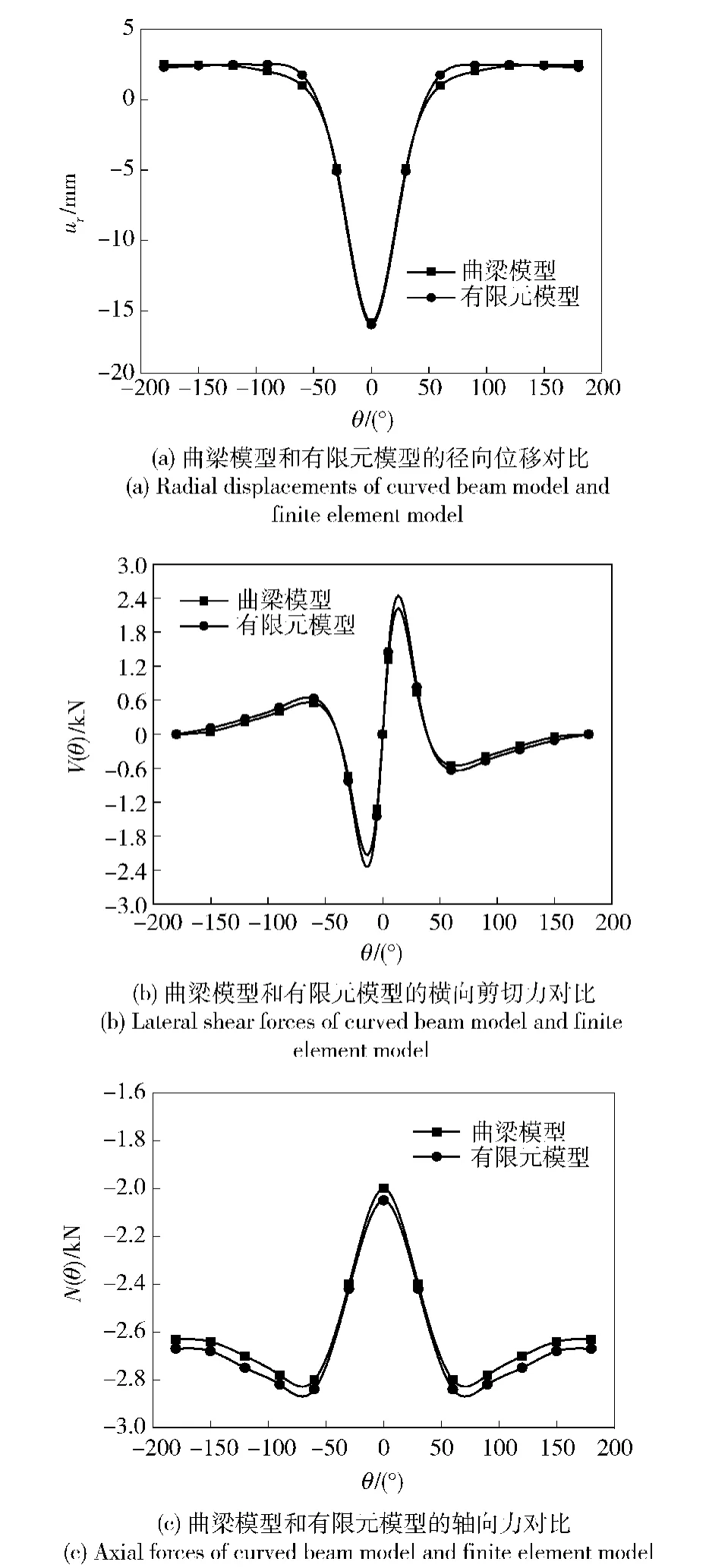

在刚性轮毂中心施加集中载荷4 800 N,可计算出輮轮的径向位移、横向剪切力和轴向力,如图9所示。

由图9可知,车轮曲梁模型的解析计算结果与有限元模型的数值计算结果有较好的一致性,验证了基于曲梁的机械弹性车轮模型可以作为研究力学特性的理论基础。其中图9(a)中车轮的变形较自由状态时,往里缩的变形定义为负值,往外涨的变形定义为正直。

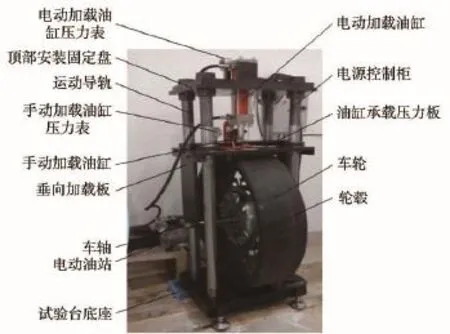

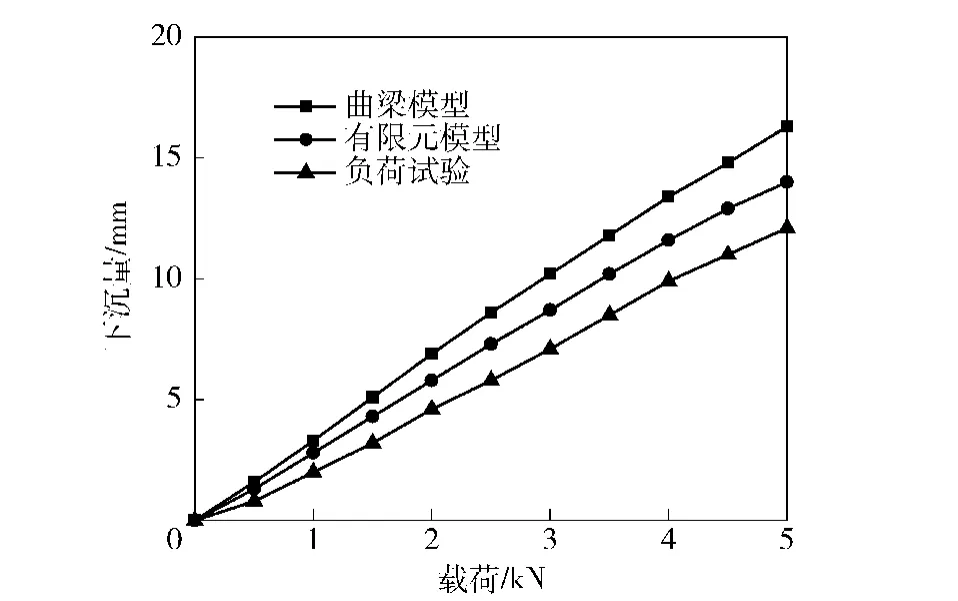

在研究径向力学特性时,负荷特性试验是模型验证的重要方法。机械弹性车轮样机的负荷特性试验在自制轮胎力学特性试验台上进行,如图10所示。

图9 车轮曲梁模型与有限元模型计算对比Fig.9 Comparison of solutions of curved beam model and finite element model

轮胎力学特性试验台主要包括试验台基础底座、手动/电动伺服装置、数据采集及处理装置、运动导向及控制装置等,其中电动加载油缸的作用在于通过油缸承载压力板快速高效地给轮胎施加垂向载荷,在电动加载油缸施加的载荷接近要求的载荷数值时,通过手动加载油缸缓慢调节施加的压力,从而提高轮胎姿态角的控制精度,准确模拟轮胎工作状态。将车轮放置在试验台基础底座上,测量自由状态时车轮的直径,然后通过手动/电动伺服装置向固定在轮毂的轴上施加不同的载荷,并测量不同载荷下相应的车轮下沉量。对试验数据进行处理可得到样机的负荷特性曲线。计算得到车轮的负荷特性曲线,并与试验结果进行对比,如图11所示。

图10 轮胎力学特性试验台Fig.10 Tire test rig for mechanical properties

图11 机械弹性车轮负荷特性曲线Fig.11 Force-deflection curves of mechanical elastic wheel

由图11可知曲梁模型、有限元模型的负荷特性曲线与试验值具有一致性,进一步验证了模型的可靠性。产生下沉量差值的主要原因是铰链组简单的刚度模型简化仍有不足之处,不能完全反映车轮铰链组运动副的结构特征,对试验结果会造成一定影响。

4 径向刚度的参数化分析

车轮的径向刚度是影响车辆舒适性的重要参数。由上述分析可知车轮径向刚度主要取决于輮轮和铰链组的结构特征和力学特性,因此基于车轮非线性有限元模型对輮轮刚度、铰链组个数、横截面积和材料杨氏模量等影响车轮径向刚度的设计变量进行参数化分析,得出它们之间的变化规律。

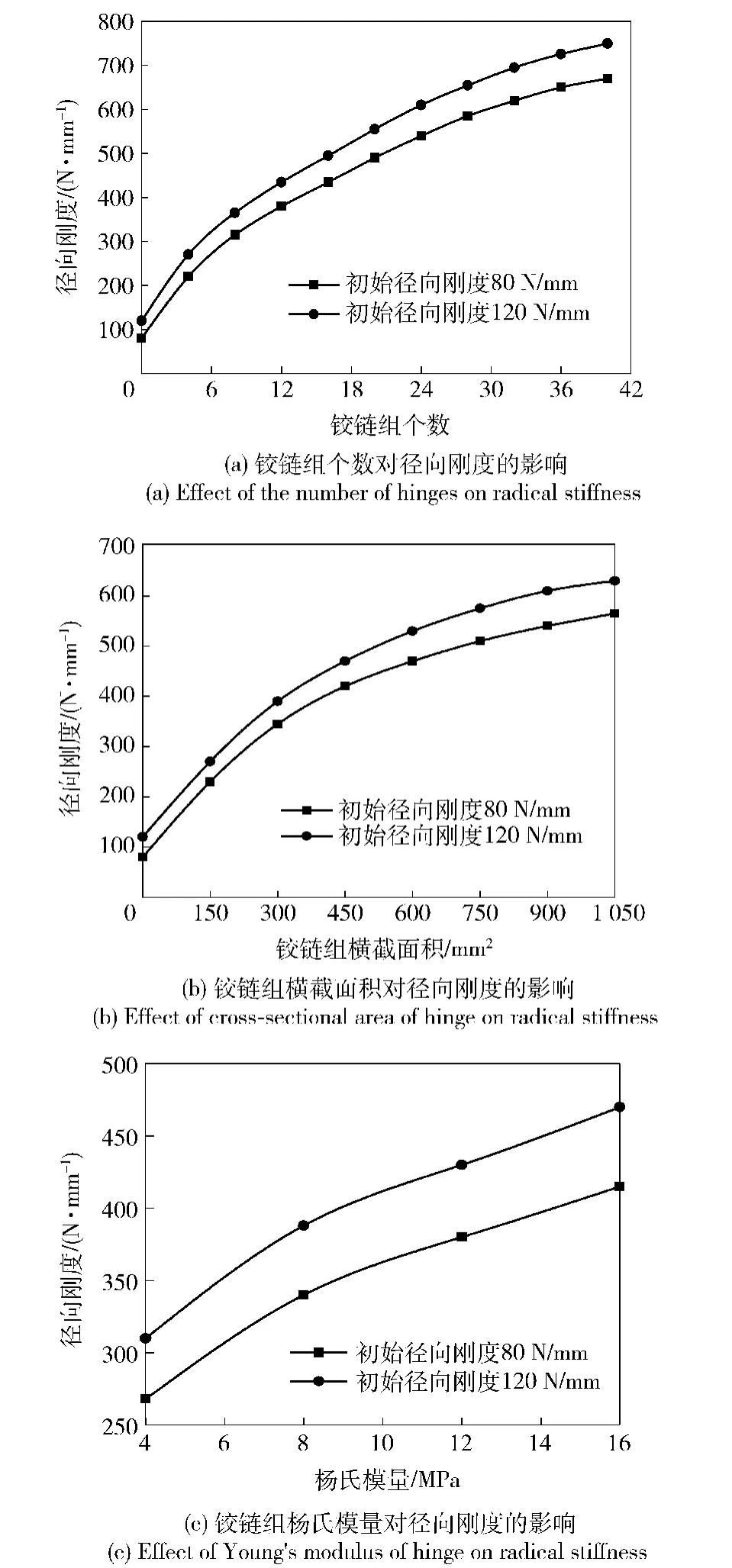

由图11可知,在一定的变形范围内,车轮的负荷特性曲线近似为线性,因此可利用有限元模型计算在輮轮初始径向刚度分别为80 N/mm和120 N/mm两种情况下,铰链组个数、横截面积和材料杨氏模量对车轮径向刚度的影响规律,如图12所示。

图12 铰链对车轮径向刚度的影响Fig.12 Effect of discrete spokes on radial stiffness

在其他参数不变的情况下,铰链组个数对车轮径向刚度的影响如图12(a)所示。由图12(a)可知,铰链组个数对车轮刚度的影响十分明显,随着铰链个数的增加,车轮径向刚度呈非线性增加,且在铰链组个数小于20时,车轮径向刚度值增加较快。当铰链组个数由20增加到40时,车轮径向刚度值增加约为35%。在铰链组个数小于20时,輮轮径向刚度由80 N/mm增大为120 N/mm,相同铰链数目下车轮径向刚度的增加值近似为輮轮径向刚度的增加值。因此,在车轮刚度较小时,輮轮刚度的变化对车轮径向刚度的影响可近似为刚度差值的代数叠加。

治疗后,2组患者日常生活自理能力均较治疗前提高,包括功能独立性(FIM)和家务能力较治疗前有提高(均P<0.05),但MBI项治疗前后无明显差异;2组间FIM和家务能力的比较差异无统计学意义,见表2。

在其他参数不变的情况下,不同铰链横截面积的车轮径向刚度变化规律如图12(b)所示。由图12(b)可知,随着铰链横截面积的增加,车轮径向刚度呈非线性增加,且在横截面积较小时,刚度值变化较大。同样,在车轮刚度较小时,輮轮刚度的变化对车轮径向刚度的影响近似为刚度差值的代数叠加。随着车轮径向刚度的增加,两种车轮的刚度差值也逐渐变大。

两种情况下的铰链材料属性对车轮径向刚度的影响,如图12(c)所示。由图12(c)可知,杨氏模量越大,材料刚度越大,车轮的径向刚度也越大。輮轮刚度对车轮径向刚度的影响规律与上述两种情况类似。

5 结论

机械弹性车轮的承载方式为悬毂式承载,其刚度特性与輮轮和铰链组的结构特征和力学特性有关。铰链组的刚度与材料、数目、几何尺寸有关,其中与材料的杨氏模量、铰链组个数和宽度呈正比,与长度和车轮半径呈反比。随着铰链组个数、横截面积和杨氏模量增加,机械弹性车轮的径向刚度呈非线性增加,在车轮刚度较小且其他设计变量不变时,輮轮刚度的变化量近似等于车轮径向刚度的变化量。

(

)

[1]药晓江,高峰,周煜,等.可变直径轮全地形车辆越障性能分析[J].农业机械学报,2013,44(2):6-11. YAO Xiao-jiang,GAO Feng,ZHOU Yu,et al.Analysis of obstaclesclimbing performance for diameter-variable wheel all terrain vehicle[J].Transactions of the Chinese Society for Agricultural Machinery,2013,44(2):6-11.(in Chinese)

[2]佟金,杨欣,张伏,等.零压续跑轮胎技术现状与发展[J].农业机械学报,2007,38(3):182-187. TONG Jin,YANG Xin,ZHANG Fu,et al.Development of run-flat tire technology[J].Transactions of the Chinese Society for Agricultural Machinery,2007,38(3):182-187.(in Chinese)

[3]Cho J R,Lee J H,Jeong K M.Optimum design of run-flat tire insert rubber by genetic algorithm[J].Finite Elements in Analysis and Design,2012,52:60-70.

[4]Kim K,Ju J,Doo M K.Static contact behaviors of a non-pneumatic tire with hexagonal lattice spokes[J].SAE International Journal of Passenger Cars-Mechanical Systems,2013,6(3):1518-1527.

[5]李杰,庄继德,季学武.车辆行驶的沙漠沙承压特性的研究[J].兵工学报,1999,20(1):62-64. LI Jie,ZHUANG Ji-de,JI Xue-wu.Pressure-sinkage characteristics of desert sand under a moving vehicle[J].Acta Armamentarii,1999,20(1):62-64.(in Chinese)

[6]Kim K,Doo M K.Contact pressure of non-pneumatic tires with hexagonal lattice spokes[C]∥SAE 2011 World Congress and Exhibition.Warrendale:SAE,2011.

[7]任露泉,佟金,李建桥,等.松软地面机械仿生理论与技术[J].农业机械学报,2000,31(3):5-9. REN Lu-quan,TONG Jin,LI Jian-qiao,et al.Biomimetics of machinery for soft terrain[J].Transactions of the Chinese Society for Agricultural Machinery,2000,31(3):5-9.(in Chinese)

[8]王国平,芮筱亭,杨富锋,等.轮式与履带式多管火箭动力学分析[J].兵工学报,2012,33(11):1286-1290. WANG Guo-ping,RUI Xiao-ting,YANG Fu-feng,et al.Dynamics analysis for wheeled and tracked multiple launch rocket system[J].Acta Armamentarii,2012,33(11):1286-1290.(in Chinese)

[9]Ju J,Ananthasayanam B,Summers J D,et al.Design of cellular shear bands of a non-pneumatic tire-investigation of contact pressure[J].SAE International Journal of Passenger Cars-Mechanical Systems,2010,3(1):598-606.

[10]岳红旭,赵又群.一种新型安全车轮的非线性有限元分析[J].中国机械工程,2012,23(1):1380-1385. YUE Hong-xu,ZHAO You-qun.Nonlinear finite element analysis of a new safety wheel[J].China Mechanical Engineering,2012,23(1):1380-1385.(in Chinese)

[11]WANG Wei,ZHAO You-qun,WANG Jian,et al.Structure analysis and ride comfort of vehicle on new mechanical elastic tire[C]∥Proceedings of the FISITA 2012 World Automotive Congress.Beijing:Springer Berlin Heidelberg,2013:199-209.

[12]汪伟,赵又群,黄超,等.新型机械弹性车轮的建模与通过性研究[J].中国机械工程,2013,24(6):724-729. WANG Wei,ZHAO You-qun,HUANG Chao,et al.Modeling and trafficability analysis of new mechanical elastic wheel[J].China Mechanical Engineering,2012,24(6):724-729.(in Chinese)

[13]郭孔辉,金凌鸽,卢荡.统一轮胎模型在车辆动力学仿真中的应用[J].吉林大学学报:工学版,2009,39(2):241-245. GUO Kong-hui,JIN Ling-ge,LU Dang.Application of UniTire in vehicle dynamics simulation[J].Journal of Jilin University:Engineering and Technology Edition,2009,39(2):241-245.(in Chinese)

[14]Amir R G,Paul F J,Timothy B R.Development of a two-dimensional model of a compliant non-pneumatic tire[J].International Journal of Solids and Structures,2012,49(13):1723-1740.

Static Radical Stiffness Characteristics of Non-pneumatic Mechanical Elastic Wheel

ZANG Li-guo,ZHAO You-qun,LI Bo,WANG Jian,FU Hong-xun

(School of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,Jiangsu,China)

A model based on Timoshenko curved beam is established to study the radial stiffness of mechanical elastic wheel,and the finite element method and prototype test are used to verify the model.The wheel loads supported on the rigid hub hanging in the middle of wheel are analyzed.The stiffness characteristics are illustrated for wheel with different structures by means of the qualitative analysis.The value of radial stiffness is determined by the structural characteristics and properties of elastic wheel disk and hinge groups.Parametric analysis of elastic wheel disk stiffness,hinge groups materials and sizes,which would affect radial stiffness,is done using the nonlinear finite element model.The results indicate that,as the number,cross-sectional area and Young's modulus of hinge increase,the radial stiffness increases nonlinearly.When wheel stiffness is small and other design variables are unchanged,the stiffness variation of elastic wheel disk is approximately equal to the radial stiffness variation of the wheel.

mechanics;mechanical elastic wheel;curved beam model;radical stiffness characteristics

U463.3

A

1000-1093(2015)02-0355-08

10.3969/j.issn.1000-1093.2015.02.024

2014-05-28

武器装备探索研究项目(NHA13002);中央高校基本科研业务费专项资金项目(CXLX13_145)

臧利国(1986—),男,博士研究生。E-mail:zangliguo1102503@nuaa.edu.cn;赵又群(1968—),男,教授,博士生导师。E-mail:yqzhao@nuaa.edu.cn