船舶焊接重量控制的研究与应用

李鹏 杨亮 冯朝闻 张爱兵

1. 概述

船舶焊接技术是船舶工业的主要关键工艺技术之一,焊接形式主要分为对接和角接,按焊缝构造不同,可分为对接焊缝和角焊缝。

对接焊缝主要采用自动化、半自动化设备焊接,一般焊接质量较好,成形美观,焊缝余高控制较好,焊接余量较小。仅在曲型分段制作及合拢时由于无法使用自动化焊接设备而采用手工焊接,但是由于这些分段所占比例较小,且焊后一般采用打磨措施,焊缝余高基本符合焊接标准,故本文对对接焊的焊接余量不做研究。

除对接形式外,角接焊缝是船舶焊接中最主要的焊接形式,经统计,分段建造中角焊形式焊材用量基本达到分段所用焊材总量的50%。

部件角焊缝一般采用平角焊机,平面分段纵骨焊接采用多电极纵骨焊,立角焊机也在普及之中。但在大部分曲面分段及角焊机不适用的分段,气体保护焊仍占据主导地位。角焊机、多电极纵骨焊受设备本身及焊丝等限制,单道焊的焊脚极限为7mm,超过这一极限则对焊缝成形有影响。船体结构的焊脚尺寸从4.5~12mm变化较大,而焊工为了操作的方便而没有频繁的调整焊接参数,就会导致焊脚尺寸大大超过规定尺寸,角焊缝的焊接如图1所示。我们一般将角焊缝板外部分视为等腰三角形进行近似计算。

图1 角焊缝焊接示意

2. 案例分析

以某20万t级散货船为例,进行角焊缝的尺寸测量及分析:

全船角焊缝长约28.44万m,折合焊丝约为278t,按照市场价格1.3万元/t计算,为361.3万元。此外,计算中应考虑焊接过程中所需要的人工费用及动力能源消耗,由此可见焊接成本在全船成本中占据可观的份额。因此,在这里我们讨论如何在保证施工质量的前提下,通过适当的方法严格控制角焊缝的焊脚尺寸,来达到减轻空船重量,降低造船成本的目标。

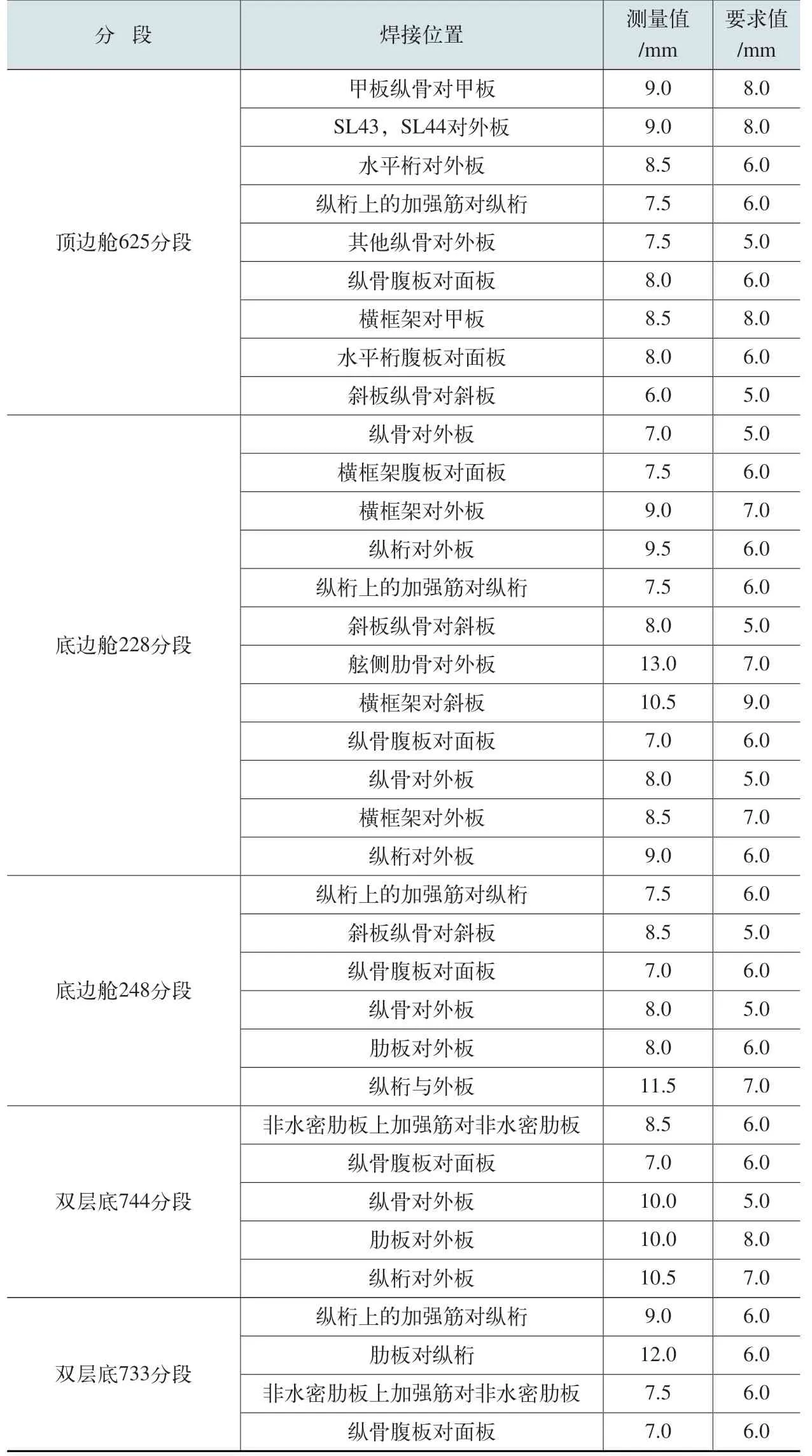

本文对此20万t级散货船的分段进行抽样,并测量抽样分段的角焊缝尺寸,对每个相同测量点进行三次重复测量,结果取三次测量平均值,最后将不同测量点的测量值与对应的规定值进行比对,如表1所示。

由表1可以看出,T型材的面板与腹板连接的角焊缝焊接质量较高,焊脚尺寸余量控制在1mm左右,其他很多位置焊脚不够平滑,多处焊脚尺寸测量值明显大于要求值。

通过对部分分段焊缝的抽样分析,来估算整船焊脚尺寸余量。按照不同焊接位置,对一个分段内的角焊缝进行分类,并计算同类焊缝的长度占该分段总焊缝长度的比例,依照比例对该分段的焊缝尺寸测量值及要求值进行计算,得到加权平均值,作为焊缝余量的计算依据,其简化数据如表2所示。

根据以上数据,在一个环段中,焊脚尺寸测量值约为8.5mm,规定值为6.5mm,剖面积为36mm²和21mm²,计算的焊脚尺寸实际余量为72%,大大超标。

按照上述分析,如果将余量控制在1mm(考虑焊材熔化后流动),则船上焊材重量减少4 0t,约占全部角焊缝焊丝重量的1 4.4%,按照市场价格1.3万元/t计算,则可节约51万元。同时,在现场测量中,有大量角焊缝不够平滑,尺寸严重超标,在测量时避开了这些区域,如果将这些区域一并考虑,则还有可能再减少5%的焊材重量。此外,如果考虑到过程中人工费用以及焊丝的耗损和焊接过程中的动力能源消耗,那么过大的焊接余量带来的经济损耗十分严重。

表1 分段角焊缝尺寸对比

表2 分段角焊缝尺寸简化值对比

3. 焊接余量控制方法

经过现场实际调研发现,在焊缝检查中,一般只是检查焊脚是否够大,这也导致在施工过程中,工人为了一次报验通过,习惯留有很大的余量,造成船厂造船成本的增加。因此很有必要在保证结构强度的前提下,尽量控制施工中角焊缝的余量。为了解决该问题,建议在加强焊工思想、质量教育前提下尽量将焊接规格表中要求的焊脚尺寸标注在结构件上,再将焊脚理论尺寸范围(可加上一定余量,但必须要有统一标准,建议为10%~20%)采用弹线的方法显示在结构上,这样焊工在施焊过中很容易控制焊脚大小,如图2所示。

以某型32万t VLCC焊材理论重量计算为例,计算分段实际焊材用量:角焊焊材质量=横截面×2×焊缝长度×密度;对接焊焊材质量=横截面×焊缝长度×密度。

从常规的板厚、焊脚尺寸大小,对角焊缝和对接缝的焊接要素进行了计算,这也是计算焊接材料用量的理论依据,结果如表3~表6所示。

根据表3~表6,按照分段组立图和TRIBON模型统计不同板厚相应的角焊缝,对接焊缝长度,计算相应的角焊缝、对接焊缝的焊材重量。

(1)VLCC船典型纵舱壁分段最终统计数据 焊材总重量合计为1.165 8t,其中角焊缝焊材重量为0.44157t,对接焊缝为0.724 3t,分段结构重量为145.133t,焊材总重量占结构重量的比例为0.80%,角焊缝焊材重量占分段焊材总重量的38%。

(2)VLCC船典型边底分段统计数据 焊材总重量合计为1.60873t,角焊缝焊材重量为0.6837t,对接焊缝焊材重量为0.925 1t,分段结构重量为203t,焊材总重量占结构重量的比例为0.80%,角焊缝焊材重量占分段焊材总重量42.5%。

其他货舱区域分段不一一列举,根据其他货舱段分段焊材重量的统计,可以得出货舱段焊材重量与结构重量的比值约为0.81%。由于本统计数据未考虑铆工装配定位焊、引弧、引出板焊接、吊耳焊接、胎架工装焊接及对接定位马焊接等,仅为模型纯理论所需焊材重量,若综合以上各种因素,考虑焊材与结构重量比例约为1%。角焊缝焊材重量约为分段焊材总重量的50%。

图2 焊脚弹线示意

表3 角焊缝焊接要素

表4 平面分段流水线埋弧焊对接焊接要素

表5 CO2平焊对接焊接要素

表6 埋弧焊对接焊接要素

(3)VLCC船典型机舱分段统计数据 焊材总重量为1.151t,角焊缝焊材重量为0.519t,对接焊缝焊材重量为0.632t,分段结构重量为121t,焊材总重量占结构重量的比例为0.98%,角焊缝焊材重量占焊材总重量45.1%。

其他机舱分段焊材统计不一一列举,根据统计数据可得出,机舱段焊材理论重量与结构重量比值约为1%,若考虑装配定位焊、引弧、引出板焊接、吊耳焊接、胎架工装焊接及对接定位马焊接等因素,焊材与结构总量比例为1%~1.2%。角焊缝焊材重量约为分段焊材总重量的50%。

综上所述,首部分段焊材用量最终统计结果为:焊材用量与结构重量比例约为0.83%,角焊缝与对接焊缝各占50%,若考虑装配定位焊、引弧、引出板焊接、吊耳焊接、胎架工装焊接及对接定位马焊接等因素,焊材与结构总量比例约为1%。

(4)尾部分段焊材用量最终统计结果 焊材用量与结构重量比例约为1%,角焊缝与对接焊缝比2:3,若考虑其他因素,所需焊材总量与结构重量比例为1%~1.2%。

(5)上建分段焊材用量最终统计结果 焊材用量与结构重量比例约为0.7%,角焊缝与对接焊缝比为1.1:1,若考虑其他因素,所需焊材总量与结构重量比例约不超过1%。

根据各部分(首、尾、机舱、货舱区及上建区域)结构实际重量,同时根据各部分实际焊材的用量比例可计算出整船的焊材实际用量,同时为焊材订货标准提供参考依据,如表7所示。

通过某型3 2万t VLCC焊材统计分析,可看出整船焊材订货总量按结构重量2%执行已经足够满足实际要求,3%标准过于宽松(焊材工艺消耗定额Dh=W(净)×K,其中W(净)为钢材净重,K值按中船总产品焊接材料消耗定额考核标准执行。万吨级散货船K值取2.69%,2 000t以上原油船取2.67%,船舶吨位越大,K值越小),现行标准制定于20世纪90年代,当时国内还没有建造大型VLCC、VLOC的经验,目前20万t级、30万t级、4 0万t级船舶已经成为国内各大船厂的主要在建船型,但是目前船厂通用的焊材工艺消耗定额标准没有相应改进,且各大船厂均取系数K为3%,这与目前国内船厂提倡的节能降耗制度不符,不利于提高中国船厂的竞争力,应予以修改。如能实现对角焊缝焊脚大小的成功控制,焊材订货2%的行业标准还有进一步提升的空间。

4. 结语

影响空船重量的因素有很多,本文仅从焊材控制方面做出论述,根据统计分析结果得出:若加强焊接控制(尤其是角焊焊脚余量的控制),节省的焊材重量相当可观,焊材节约是降低空船重量的一种行之有效的办法。同时根据本文论述可得出焊材订货行业标准需改进提高,焊材订货量降低一个百分点对船厂的降本增效也是一种有力的支持。

表7 某型32万t VLCC焊材统计分析

[1] 柳金海,陈百诚.金属管道焊接工艺便携手册[M].北京:机械工业出版社,2005.1

[2] 倪慧锋.船舶焊接技术应用[J].现代焊接,2007(11): 4-5.