采煤机螺旋滚筒应用分析

卓立新

(河北能源职业技术学院,河北 唐山 063004)

采煤机螺旋滚筒的主要作用是完成综采五大工艺过程(落煤、装煤、运煤、支护顶板和处理采空区)中的落煤和装煤任务,它的功率消耗占采煤机装机功率的80%~90%,是采煤机的关键部件。对其进行受力与应用分析具有十分重要的意义。对螺旋滚筒的基本要求是截煤比能耗低,即采出的煤块度大,粉尘少,装煤效果好,截割阻力要比较均衡地作用在滚筒上,以提高采煤机工作平稳性。

图1 采煤机螺旋滚筒

图1是采煤机螺旋滚筒图。螺旋叶片(单头或多头)以某个升角和滚筒体相接(焊接或直接铸在滚筒体上),齿座则按某种规律焊在螺旋叶片上,截齿安装固定在齿座中。滚筒转动并作径向移动时,截齿就截割破碎煤壁,螺旋叶片又把碎煤沿滚筒的轴线方向推运出来,并在靠采空区的一侧把它装进工作面输送机。

1.截齿受力分析与截齿配置

对采煤机螺旋滚筒受力与应用进行分析,先要对截齿进行力学分析,经研究和试验证明,截齿截割煤岩的载荷具有平稳随机函数的性质,截割力和推进力的分布按密度Γ(函数)分布,侧向力属于正态分布。因此,截割力、推进力、侧向力的数学期望值(均值)、方差、相关系数和变差系数都可按概率论进行分析和表达。

1.1 单个截齿上的切割力

单个截齿为锐齿时的切割力FZ锐为:

FZ锐=10A[(0.35b+0.3)/(b+Bh0.5)]K/cosθ

截齿磨钝后的切割力FZ钝为:

FZ钝=FZ锐t[(1+0.6Bf)(Sih-0.5)/(B-0.6)]/t0

式中:A——截割阻抗,N/mm;

b——截齿切削宽度,cm;

h——截齿切削深度,cm;

B——煤岩脆性程度指数;

θ——截齿安装角,(°);

t——设计截距;

t0——最佳截距;

f——截割阻力系数,一般为0.38~0.42,切削深度大时取大值;

Si——截齿尖磨损断面在截割平面上的投影面积;

K——影响系数,K=K1K2,其中,K1为截齿截角的影响系数,K2为截齿配置方式的影响系数。

1.2 单个截齿上的径向力

单个截齿为锐齿时的径向力FY锐为:

FY锐=(0.45B FZ钝)/(B-0.6)

截齿磨钝后的径向力FY钝为:

FY钝=FY锐[9/(αK+2)+1+(8Si+b+3)Si]/[h0.5(b+3)(Si+0.1 b)]

式中:αK——截齿截煤时的实际后角,(°)。

截齿所受侧向力FX是指截齿两个侧面上作用力的代数差,侧向力FX为:

FX=K0FZ钝h[a1/(h+b1)+c1]/b

式中:K0——前刃面形状的影响系数;

a1、b1、c1——取决于切削图形状的影响系数。

1.3 截齿配置

采煤机螺旋滚筒上截齿的排列规律称为截齿配置。截齿的配置应利于采出的块煤多,产生的煤尘少;截割阻力和牵引阻力要比较均衡地作用在滚筒上,以提高采煤机的工作平稳性,减小载荷。

为了保证滚筒截荷比较平稳,截齿应该均匀地分布在滚筒周围。采煤机螺旋滚筒的截齿配置一般都属于顺序式配置和棋盘(交错)式配置,混合式配置应用较少。

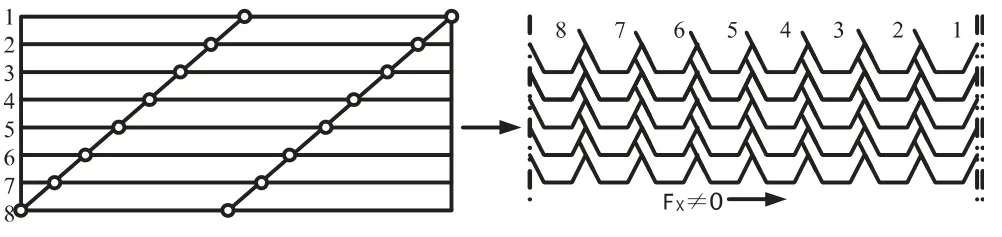

顺序式配置时,截齿是一个紧挨着一个进行截煤的。每个截齿(端盘截齿除外)都受到朝煤壁方向作用的侧向力FX。这种配置方式适用于硬煤,应用得较普遍。其截齿配置图和切屑断面图如图2所示。

图2 顺序式配置时的截齿配置图和切屑断面图

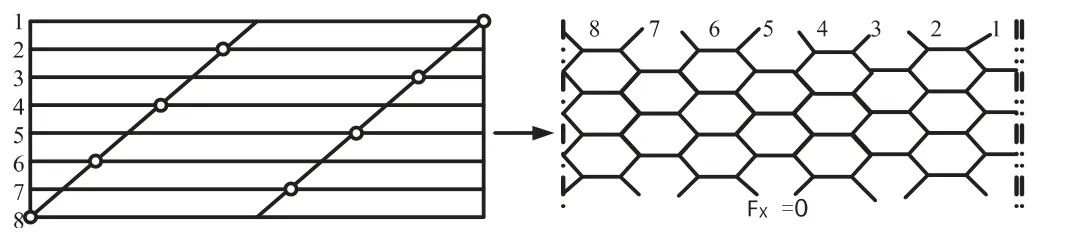

棋盘(交错)式配置时,截齿是按一个跳一个次序进行截煤的,因切屑断面接近对称,截齿所受侧向力基本上能够保持平衡;又因切屑断面比较大,截割比能耗较低,一般适用于脆性煤。图3为有代表性的棋盘(交错)式配置时的截齿配置图和切屑断面图的一种。

图3 有代表性的棋盘(交错)式配置时的截齿配置图和切屑断面图

至于其它变化的截齿配置都归入混合式配置,从使用情况看一般不尽如意,或者是不可取的。

因端盘截齿的工作条件接近半封闭截割,故端盘截齿安装得较密,即截距缩小,每条截线上安装的截齿数增多。端盘上的截齿一般有2~4组,均匀地分布在端盘的周围。煤质坚硬时截齿和分组数可以多些。每组截齿中,截齿的倾角应顺着滚筒转向从小到大依次排列,以使各截齿受力均匀。一般每组有5~7条截线,其中0°齿一个,向煤壁倾斜的截齿2~6个,最大倾角可达40°,以防止端盘接触煤壁;向采空区倾斜的负倾角截齿一个,倾角一般为-20°~-30°,以平衡掉一部分滚筒朝采空区作用的轴向力。

2.螺旋滚筒受力分析及其设计

2.1 螺旋滚筒受力分析

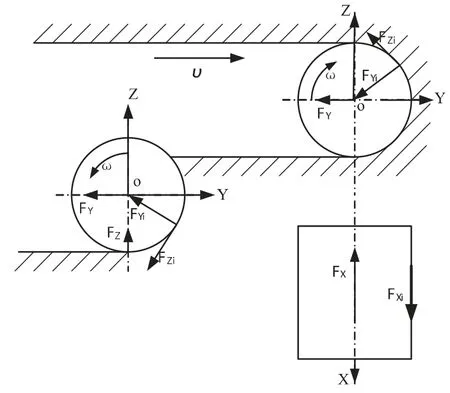

螺旋滚筒所受载荷如图4所示。当滚筒以转速ω转动,并以牵引速度υ径向移动时,以前滚筒为例,对每一个截齿受到的截割阻力FZi、FYi、FXi(i=1,2,3,…,n)向滚筒x、y、z坐标投影为三向分力fXi、fYi、fZi,对前滚筒而言,所受的三向分力分别为:垂直阻力FZ=ΣfZi,牵引阻力FY=ΣfYi,轴向阻力FX=ΣfXi。

滚筒截割阻力矩M(N.m)为:

M=(D/2)ΣFZi

式中:D——滚筒直径,m。

滚筒截割所消耗的功率P(kW)为:

P=Mn/974。

式中:n——滚筒转速,r/min。

滚筒截割的比能耗HW(kWh./m3)为:

HW=P/(60BH v)

式中:H——采煤机的采高,m;

v——滚筒线速度,m/s。

图4 螺旋滚筒受力简图

每一截齿最大切削深度h为:

h=1000υ/(Mn)。

通过分析可以看出,双滚筒采煤机两个滚筒转向应该是相反的。这可以使采煤机受到的截割阻力自相平衡,减轻采煤机在垂直导轨方向产生振动。这也是单滚筒采煤机渐趋减少的原因之一。

2.2 螺旋滚筒的设计

滚筒的转向可以分两种方式:反向对滚(图4)和正向对滚。采用反向对滚时,前滚筒顺转,煤尘较少,碎煤不易抛出伤人。中厚煤层一般常用。采用正向对滚时,由于煤流不被摇臂挡住,装煤口尺寸大,因而在薄煤层中应用较多。特别是在爬底板采煤机中,滚筒直径和装煤口尺寸受到限制时,为提高装煤能力,必须采用反向对滚。

为了降低截割能量的消耗和减少煤尘,应该适当降低滚筒的转速ω,增大切削速度。但切削速度也不能过大,否则齿座会挤入煤中,使切削状况恶化,截割功率增加。为保持切削深度h的适当,还要注意滚筒的转速ω与采煤机的牵引速度υ相适应。在确定转速ω时,以切削深度h不超出截齿伸出齿座的径向长度为原则。一般认为以不超出截齿伸出齿座长度的70%为宜。

在确定滚筒转速ω时,必须考虑截齿的截割速度。根据使用经验,截齿的截割速度不宜超过5m/s,因为速度越高,产生煤尘就多,截割能量消耗就大,对于大直径滚筒更应该注意这点。

对于薄煤层小直径滚筒,由于叶片容煤空间小,突出的是装煤问题,滚筒转速ω可以高些。

滚筒直径根据煤层厚度确定,保证采煤机在一个行程中采掉全部采高。筒毂直径在结构和强度允许的条件下应尽可能缩小。在确定切屑厚度和截距时,可根据牵引速度、截齿强度、采煤机功率、滚筒转速等综合考虑,以保证有较大的切屑断面。又使相邻截槽在截割过程中相互影响。螺旋叶片升角和滚筒转速可借鉴成功机型来选取。滚筒截齿配置应多考虑用棋盘(交错)式配置,以保证采出的块煤较多,滚筒轴向力小。

[1]李晓豁,穆永成,石宁,唐仁鹏,姚天宇.基于PSO-GACA的采煤机螺旋滚筒参数优化设计[J].广西大学学报(自然科学版),2012年03期

[2]白杰平.液压传动与采掘机械[M].北京:煤炭工业出版社;2005

[3]宋纪侠,李晓豁,赵树强.采煤机工作参数的优化设计[J].辽宁工程技术大学学报;2005年S1期

[4]戴绍诚.高产高效综合机械化采煤技术与装备[M].北京:煤炭工业出版社;2001