大断面矩形煤巷顶板支护模拟优化设计

王钦浩,贾发元,薛定亮,赵发亮,王元芳

(霍州煤电吕梁煤电有限公司店坪煤矿, 山西吕梁市 033102)

0 引言

巷道围岩支护工艺大体上经历了由木支架、金属支架、锚杆支护、锚喷支护、锚梁网组合支护、锚杆(锚索)与梁网组合支护、以及锚喷(锚索)+金属支架+注浆组合支护形式等众多技术措施,逐步形成“综合治理、联合支护、长期监控、因地制宜”的指导原则[1-3]。对于大型现代化矿井而言,大断面矩形采准巷道支护采用锚杆和锚索联合支护才能实现高效快速掘进,进行矩形大断面煤巷锚杆支护优化设计理论和技术研究就显得非常重要。

本文依据店坪煤矿西北翼2采区8-9号煤层合并区顶板岩性,提出10种顶板支护方案并分别建立FLAC3D有限差分弹塑性数值模型进行模拟,比较分析不同支护方案的应力集中和变形破坏特征,并根据经济效益优先的原则确定大断面矩形煤巷锚杆、锚索支护参数,为降低支护成本并为类似巷道支护提供技术参考。

1 煤巷联合支护有限差分数值模型

1.1 煤巷围岩参数

+830 m水平含煤层为8号、9号、10号、11号和12号煤,其中8号、9号、10号局部可采或者全区可采。8号煤层位于太原组中部,上距5号煤37.10~57.32 m,煤层厚度 0.25 ~2.25 m,平均 0.87 m;结构简单,含夹矸0~2层,全井田属不稳定的局部可采煤层,井田内面积可采系数为55%。井田西北部8号煤与9号煤合并,顶板(老顶)为L1石灰岩,厚度 1.00 ~8.60 m,平均5.43 m,局部发育泥岩、砂质泥岩、细粉砂岩,合并区煤层厚度2.3 m。煤巷围岩物理力学特征参数见表1。

表1 煤巷围岩物理力学特征参数

1.2 支护方案的选择

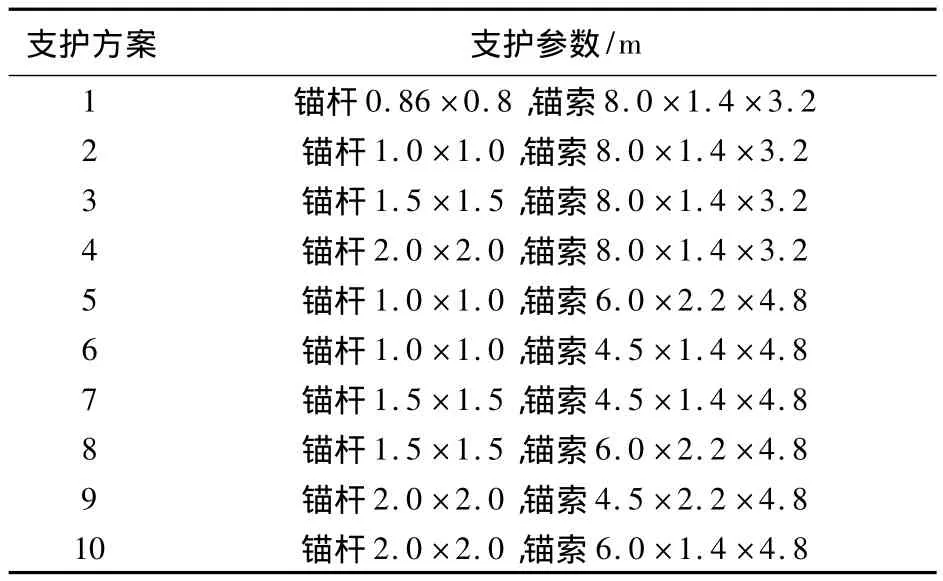

全部采用综合机械化方式掘进和回采,煤巷为矩形断面,巷道净宽4.4 m、高度2.5 m,净断面11 m2。早期巷道支护方案:巷道顶板支护锚杆为Φ20 mm×2.0 m的左螺旋高强度锚杆,间、排距为0.86 m ×0.8 m,锚索(Φ15.24 mm)长度为 8.0 m;间、排距1.4 m ×3.2 m;两帮采用 Φ14.6 mm ×1.6 m 的普通锚杆,间排距1.0 m ×1.0 m,左(右)上角锚杆向上倾斜75°。根据巷道应力场和变形破坏特征,选择10种锚杆和锚索联合支护方案,如表2所示,锚杆长度2 m,锚杆0.86×0.8表示锚杆间距×排距,锚索8.0×1.4×3.2表示锚索长度 × 间距 × 排距,单位为m。通过10种顶板支护方案的支护效果模拟,分析不同方案的应力集中系数和顶板下沉量,然后依据经济可行的原则确定最优支护方案。

1.3 弹塑性有限差分模型[4-6]

计算模型沿x方向长度为180 m(主要表示在充分采动条件下),沿y方向为100 m,沿z轴方向高度为26.3 m。8/9煤层合并区煤底部离模型底边界平均距离为8 m,8/9煤合并区煤层厚度为2.3 m,8/9煤层合并区煤层顶部离模型顶部距离为18 m,平均倾角为2°,模型上方按至地表的岩体的自重加垂直方向荷载。模型的4个侧面采用法向位移约束,顶面为应力边界条件、位移自由,底边界施加水平及垂直位移约束。根据现场地质岩层分布情况,模型由7层不同的岩层构成,划分网格时尽可能在煤层开采范围内使网格尺寸足够小,并且形状规则,不出现畸形单元。模型中的单元类型全部为8节点六面体单元,单元数为60560个,节点数为66000个,数值计算模型如图1所示。

图1 FLCA3D数值计算模型

表2 8-9号煤层合并区域顶板支护方案

2 模拟结果分析及方案优化

2.1 模拟结果

通过数值模拟结果,结合煤、顶和底板抗拉和抗剪强度,巷道煤壁前方应力分为卸压区、应力集中区和原始应力区。卸压区和应力集中区煤层和顶板进入塑性断裂区。巷道围岩应力集中区在巷道顶板及两帮的帮角处,不同支护方案的巷道应力分布见图2、顶板下沉量见图3。

2.2 支护方案优选

支护方案依据锚杆布设密度可以分为4类,第1类为矿山早期采用的支护方案,锚杆间、排距为0.86 m ×0.8 m;第 2 类方案的锚杆间、排距为 1.0 m×1.0 m,第3类方案的锚杆间、排距为1.5 m×1.5 m,第4类方案的锚杆间、排距为2.0 m ×2.0 m。从10种支护方案模拟结果(见表3)可以看出,锚杆布置越密、顶板下沉量降低幅度越大;锚索间距和排距对应力集中系数和顶板下沉量影响不是很明显,锚索长度对应力集中系数和顶板下沉量较锚索布置密度效果明显(如方案2,5,6)。选择顶板支护方案时可以适当降低锚杆间、排距,缩短锚索长度、间、排距。

表3 8-9号煤合并区支护模拟结果

从经济的角度分析,锚杆间、排距采用2.0 m×2.0 m最优,锚索长度×间距×排距为6 m×2.2 m×4.8 m最为经济。根据10不同支护方案模拟结果,锚杆间、排距采用 1.0 m ×1.0 m、1.5 m ×1.5 m和2.0 m ×2.0 m,锚索长度、间、排距采用6 m ×2.2 m×4.8 m,分段试验,监测顶板压力和下沉量。由于矿井8-9煤层合并区顶板稳定性较好(灰岩,平均厚度5.43 m),经井下考察,采用支护方案8能够有效控制顶板下沉量,顶板压力显现符合矿井顶板管理要求,8-9煤层合并区煤巷大矩形断面支护参数确定锚杆间、排距为1.5 m ×1.5 m,锚索长6 m、间、排距为 2.2 m ×4.8 m。

2.3 成本分析

按照方案8的支护参数,锚杆每排3根共6 m,按照煤巷平均长度1500 m计算,煤巷所需锚杆3000根、长度6000 m;锚索每排6 m、313根,总长度1875 m。若采用早期支护参数,锚杆间、排距0.86 m×0.8 m,煤巷所需锚杆9375根、长度18750 m;锚索参数8 m ×1.4 m ×3.2 m,需锚索938根、长度3750 m。从支护材料节省角度分析,方案8比方案1锚杆节省6375根、12750 m,锚索节省625根、1875 m。按照锚杆每套150元,锚索每套600元,1500 m煤巷顶板支护累计节省133.1万元,由于减少作业工程量可以大幅提高掘进速度,平均日进尺达8~10 m;全矿全年8-9煤层合并区域煤巷掘进任务12000 m,累计节省支护材料1065万元。

由于支护是一个系统工程,其最佳形式应当遵循“新奥法”的设计原则。在实施支护时应针对顶板岩性变化、加强矿压方面的观测,对支护方案适时调整,使该区域顶板管理满足要求,实现安全和效益兼顾。

图2 不同支护方案巷道断面垂向应力

图3 不同支护方案垂向位移

3 结论

(1)根据店坪煤矿西北区8-9号煤层合并区顶板、煤层抗拉、抗剪强度,结合该矿早期顶板支护参数,选择10种支护方案并用三维有限差分数值模拟软件FLAC3D分别对8-9号煤层合并区大断面矩形煤巷掘进10种支护方案建立模型进行模拟,分析不同方案应力集中系数和顶板下沉量。

(2)通过对不同支护方案模拟结果的分析,锚杆间、排距变化对顶板下沉量影响明显,锚索长度、间、排距对煤壁前方和围岩应力集中和顶板下沉量改善不大,从而确定锚索长度,间、排距为6 m×2.2 m×4.8 m。根据锚杆间、排距分段试验顶板压力和下沉量监测结果,确定锚杆间、排距为1.5 m×1.5 m。

(3)由于该矿8-9号煤层合并区域煤层顶、底板条件较好,根据模拟和现场监测结果,采用优化后顶板支护参数,按照年掘进1500 m计算,节省锚杆938根、锚索625根,材料费节省133.1万元,日掘进进尺达8~10 m;矿井全年节省顶板支护材料成本1065万元,经济效益显著。

[1]张 农,高明仕.煤巷高强预应力锚杆支护技术与应用[J].中国矿业大学学报,2004,33(5):524-527.

[2]康红普,王金华,等.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[3]马念杰,吴联君,刘洪艳,等.煤巷锚杆支护关键技术及发展趋势探讨[J].煤炭学报,2006,31(5):76-77.

[4]魏敬喜,华心祝,李迎富.复杂条件煤巷掘进顶板控制数值模拟及应用[J].安徽理工大学学报,2010,30(3):77-79.

[5]高海亮,田建胜,高 松.大断面矩形煤巷锚杆支护参数数值模拟研究[J].煤炭技术,2009(1):122-124.

[6]张永杰,郝云新,柏建彪,等.大断面煤巷顶板稳定机理分析与控制技术[J].煤矿安全,2011,1:51-53.