轻卡纵梁工艺分析与模具设计

■ 山东潍坊福田模具有限责任公司 (261061)

林 明 李树新

纵梁是卡车车架总成的骨架构件,作为承载最大的零件,也是最关键的零件之一,直接制约底盘的质量与整车的性能,因此保证纵梁成形的精度至关重要。

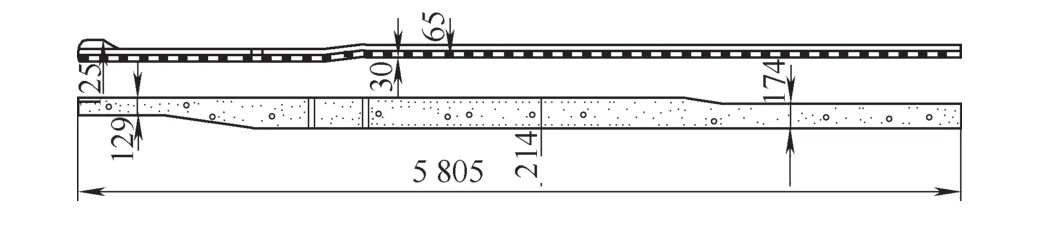

图1为一轻卡车车架纵梁。其材料为510L,料厚5m m,零件外形尺寸为5 805mm×214mm× 65mm;精度要求为扭曲<2mm,开口<2 m m,翘曲及腹面落差±1.5m m,翼面落差±1m m。为降低成本,模具要满足多品种的生产要求。零件特点是纵梁为U 形变截面件,翼面高度65mm,腹面起伏落差30mm,前端翼面落差85mm,后端翼面落差40mm。该零件孔较多,装配铆接孔的位置需要保证;为细长件,毛坯的内应力和料厚公差会影响到纵梁的精度。

只有在产品设计过程中对纵梁零件工艺性能进行优化,模具开发中对冲压工艺和模具结构进行合理设计,才能保证零件的精度及质量、降低冲压成本。

图1 车架纵梁图

冲压工艺设计

在车架纵梁的产品设计过程中,工艺人员通过SE活动进行产品缺陷预测和工艺策划,以ECR报告形式沟通反馈,提高产品的工艺性。将冲压FEMA技术应用到模具设计中,保证冲压模具开发的低成本和高质量。

1. 零件SE工艺性分析

(1)导正孔优化:在满足产品的使用前提下,每间隔600mm左右设计一个工艺孔,在前端落差材料流动设计30mm×35mm长圆孔,保证导正销规格统一及模具工艺孔和装配工艺孔的统一。

(2)材料利用率:在满足产品功能和强度的前提下,对产品影响材料消耗的翻边高度和形状提出建议(见图2),下翼面轮廓改直,提升材料利用率。

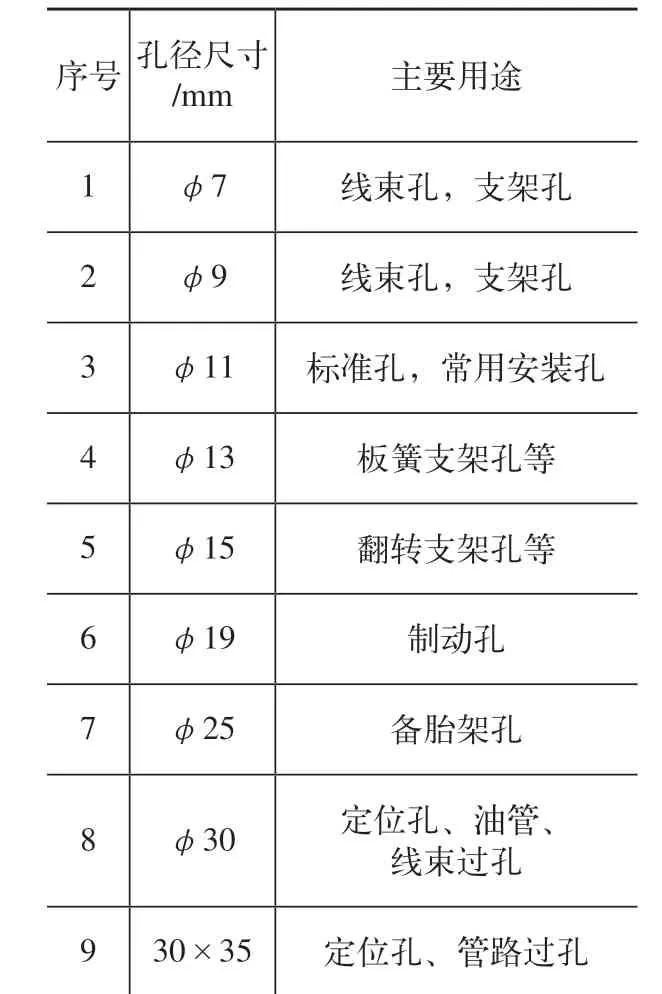

(3)孔径的设计优化:参考数控冲的模位数量与孔径规划,尽量减少产品孔径规格,规范各种孔径的用途,方便车架装配及后续模具维修和标准件的储备。各孔径及用途如附表所示。

产品孔径规格及用途表

(4)孔径的布置:由于变截面的存在,布置在多料和缺料区域的孔若先冲后成形则会存在变形,重要孔应避开变形区,避免成形后再冲孔。

(5)匹配面的设计优化:纵梁与加强板匹配,纵梁与加强板圆角设计空开;纵梁与车身支架的装配,在腹面的变形区内的孔,此区域产品易存在变形,位置应调整避开。

(6)拓展产品的优化设计:考虑不同轴距、形状变化较小的产品的开发拓展,尽可能实现落冲、成形模具共用,提前对工艺孔进行布置确认。

2. 工艺方案确定

根据纵梁零件的形状特点和工厂生产条件,该零件工艺方案有如下两种:

(1)方案1:开卷下单件条料→数控冲孔→落料冲孔→成形。工艺要点:①数控冲孔工序主要根据各种同等规格的纵梁孔位差异情况及落冲机床的冲裁力大小决定冲孔数量,落冲模的导正孔要在数控冲工序中冲出,前端和尾端的重要孔、导正孔在落冲模上冲出。②前后边必须都进行切边,否则存在应力影响纵梁成形的精度。

(2)方案2:开卷下单件条料→数控冲孔→激光割(或等离子割)外形(见图3)→成形。工艺要点:①激光割或者等离子割时以导正孔定位割外形。②毛坯宽度方向两边必须是割出,否则产生应力不均,造成毛坯扭曲加大。③毛坯的扭曲影响到纵梁零件的精度,校正工序对自重条件扭曲超过1.5mm的进行校正。

图2 纵梁前端图

方案1和方案2只是料片的实现方式不同。方案1通过落料冲孔实现,适合小品种大批量的生产;方案2通过“数控冲孔+等离子切割”来实现,适合多品种小批量的生产,柔性化程度较高。考虑到产品品种较多且每个品种换模时间约1~2h,而纵梁孔位随市场变化频繁调整以满足整车功能配置需求,前期生产量较小,规划暂不开发落料冲孔模具,故采用方案2“等离子切割+数控平板冲冲孔”。现平板数控冲设备配有自动化上下料的吸盘与传送带,可以按边或中心定位进行冲孔,满足现有产品的生产。

3. 成形工艺难点

(1)扭曲:纵梁形状细长,腹面和翼面都存在弯曲形状,造成零件扭曲。

(2)底面翘曲:纵梁腹面存在弯曲起伏,且翼面多料和少料,成形后弧度回弹,造成零件翘曲。

(3)两翼面回弹:纵梁板材厚(5mm以上)、强度高,翼面竖直翻边,回弹张口;顶件器顶出力大或者小时出现腹面凸或凹心,零件张口或收口。

(4)零件翼面落差:成形时内圆角压应力和外圆角的拉应力,引起翼面落差的回弹。

图3 切割料片外形

由于C A E分析技术在纵梁的应用还不十分成熟,开发模具时,大多凭经验值在设计时进行腹面扭曲补偿,CAE验证修正。在调试时,调整腹面间隙、侧壁间隙、补偿腹面偏差和压力参数等,以保证精度要求。但调整腹面间隙、侧壁间隙和压力参数经常不能完全解决扭曲问题。如果用户精度要求很严,调试如扭曲回弹超差较大的通常需要重新模面补偿,这时需要局部拼块退火重新加工模具,模具生产厂若没有纵梁的设备,则会造成调试整改运输的距离较远,调试周期较长(一般为2~5个月),调试成本也急剧增加。

4. 工艺数模设计

成形工艺数模准确设计是此件工艺设计的难点。根据已有知识经验,针对上面的原因分析,结合CAE分析进行优化设计,具体过程如下:

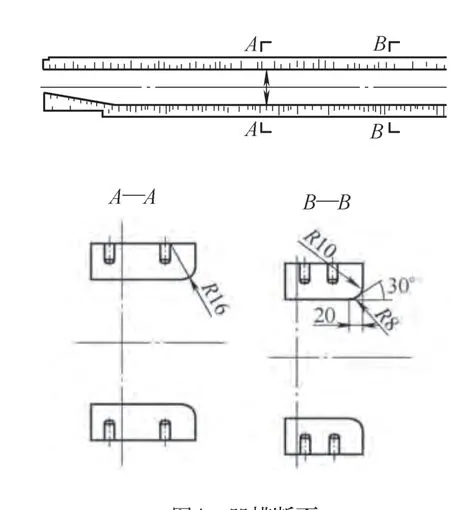

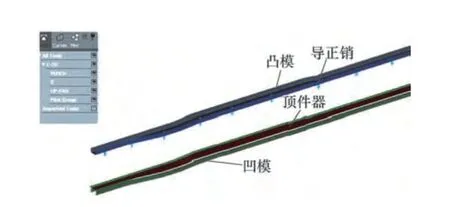

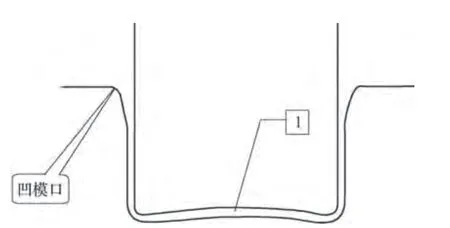

(1)用原始产品数模结合公差要求进行模面设计。公差漂移:对数模加宽0.2mm,凸模圆角减小0.5°,导正销位置确定。凹模口设计:凹模口模面采取一致的15°斜面和R圆角组成,倒角高度30m m(见图4B—B断面);按各处同时翻边原则设计凹模口高度,顶件器行程确定为105mm。

图4 凹模断面

( 2 ) C A E 模 拟 分 析。AUTOFORM 5.2中分析,分析输入条件,按产品在U G做好工具片体和毛坯线。分析过程如下:新建分析文件;分别导入凸模、凹模、压件器及产品等工具数模和毛坯的轮廓和孔线;选定材料510L,确定材料参数;设置冲压线(成形工序+回弹计算);设置毛坯(用导入轮廓及孔线);设置冲压工具(见图5)及冲压参数、摩擦系数等,摩擦系数为0.15,回弹约束条件选自由回弹;模拟参数设置,因进行回弹分析,engineering phase选择FV,分析结果及输出等均可用缺省状态,然后提交计算;重新打开文件,进行后处理,查看机床压力、成形性及回弹等结果。

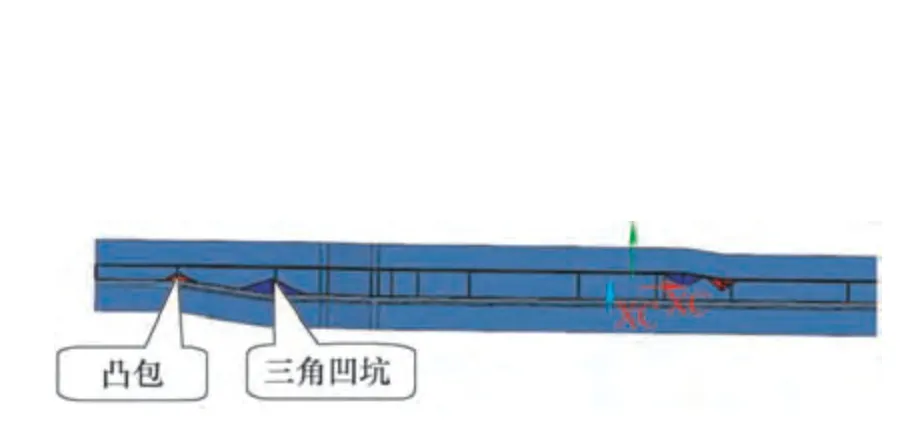

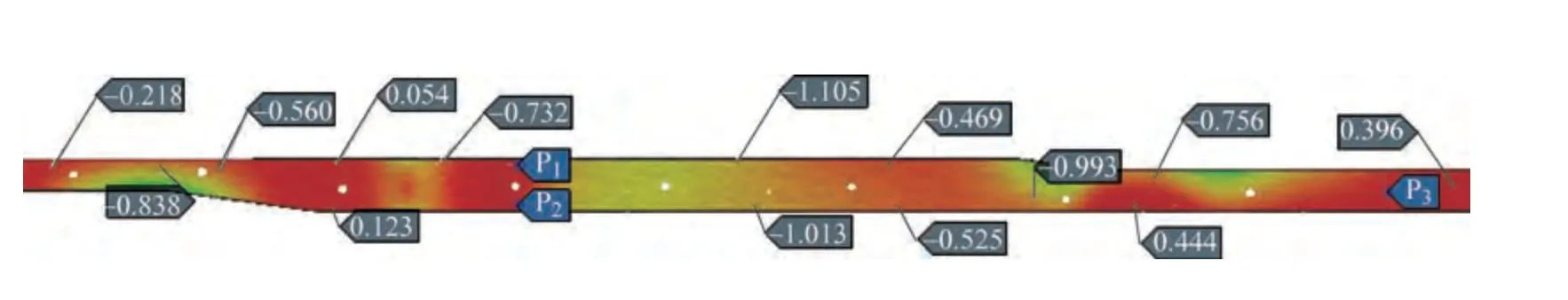

(3)分析结果解析与补偿。①腹面翘曲(腹面落差回弹):其现象为纵梁成形后,腹面的两端翘起,落差超差。产生原因:纵梁的腹面有“台阶”,腹面的圆角较大,翼面存在多料和少料,造成成形后的回弹,回弹就带来了纵梁腹面的翘曲。解决方法:在腹面根据CAE结果进行1∶1补偿;前端根部向下补偿8mm,前端向下补偿15mm;在成形的模具的凹模口(见图6)上局部做凸起(见图7、图4中A—A部分),控制翻边的先后顺序,达到控制腹面回弹大小的目的,调整以达到工作量小、效率高、周期短及成本低。②整体扭曲:其现象为纵梁成形回弹后,出现像麻花一样的扭曲。产生原因:纵梁的翼面轮廓不是直线,存在拐弯的形状,拐弯造成板料存在多、少料的现象,多料和少料使得纵梁成形时产生的压应力和拉应力,应力释放中,造成扭曲。解决方法:在少料的部位腹面设计凸起鼓包,缓解少料产生拉应力,在多料的部位腹面下踩一个三角凹坑(见图7),使得多余的料有地方去,减少压应力,这样扭曲减缓,甚至消失了。③翼面开口:现象为纵梁的两翼面,开口变大。产生原因:翼面翻边后圆角塑性成形不彻底,产生回弹。解决方法:在底面做凸圆弧,凸圆弧回弹后间接起到了减缓翼面回弹的效果(见图8),1处上弓0.8~1.6mm不等;在腹面局部做空开处理,使得塑性成形性加大;凸模直线段侧壁空开0.5mm处理;顶出力的大小对开口回弹至关重要,需在生产中控制。④翼面落差回弹:现象为纵梁的两翼面落差不对。产生原因:翼面翻边后塑性成形不彻底。解决方法:此件分析基本在公差之内,可调整间隙解决。

图5 冲压工具设置

图6 凹模口

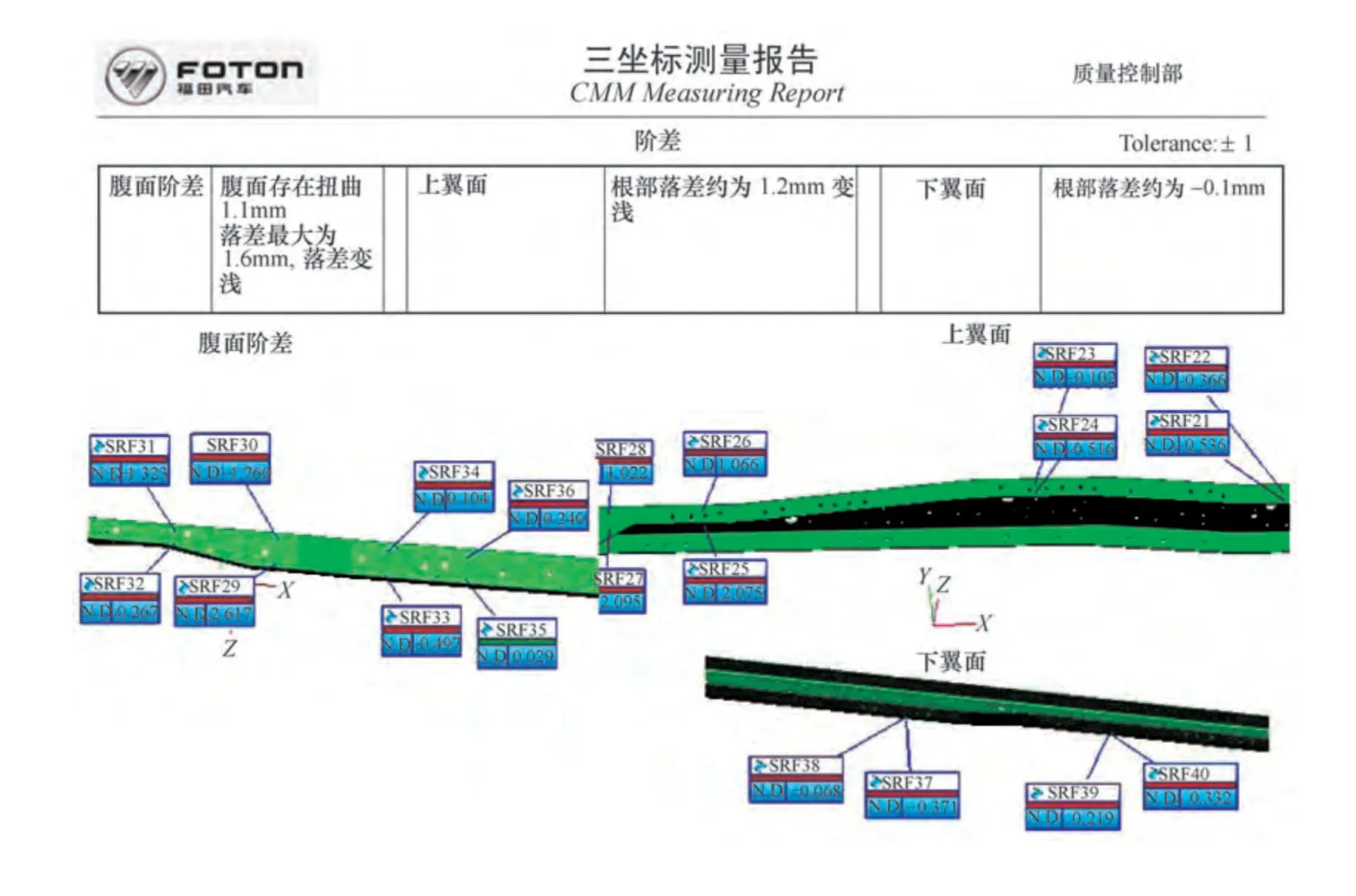

(4)工艺数模确定。根据上述理论、方法及CAE分析结果,进行工艺数模补偿设计,用CAE进行再分析,完善工艺数模。工艺数模用CAE软件分析验证,将在1mm以内作为最后的结果(见图9)。考虑调试,进行安全裕度改造。

(5)加工数模设计。进行凸模让空设计,凸模底面非符型区设计0.8mm让空,但是在转弯区、起伏区和纵梁凸模的两端头底面要求保持符型;轮廓侧壁凹模不等间隙设计。

图7 工艺数模

图8 断面图

图9 回弹结果

模具结构设计

落冲模为通常的常规组合结构,下面仅对成形模设计要点进行介绍(见图10)。

1. 模架设计要点

(1)纵梁模具较长,为保证模具的刚性、稳定性及寿命,采用铸钢模座,在空间允许条件下,凹模拼块和凸模拼块设计为侧把形式。

(2)模座中间采取8处导向腿,起到了导向和反侧作用,提高了模具刚性。导向腿的导板后面设计了垫板,方便调整,提高了制造工艺性。

(3)为考虑兼顾产品,局部设计凹模安装座,凸模也设计安装座形式,不同产品可以通过更换安装座上一组凹模和凸模安装座、顶件器实现模具的转换,同时解决模具的加工问题,如果模具整改可以只转运部分组件。

(4)为了保证模具的清洁,下模座设计氧化皮槽和清理孔,上模座设计了流液孔。

(5)为了保证模具的存放、平衡及到底行程确认,模具设计了8个存放器和限制器。

2. 凸凹模结构设计要点

(1)纵梁为厚板料,凸凹模镶块材质均选用Cr12MoV,凹模镶块折弯处进行表面TD处理。

(2)纵梁较长,凸、凹模均采用镶块组合结构,凸模镶块和凹模镶块分块时考虑:拓展型产品生产,通过更换组件方式,采取镶块固定在安装座的结构;调试的快捷,方便调试时型面和间隙的调整,镶块下部或外部设计垫板,通过钳工调整垫片,解决零件质量问题、模具间隙问题,减少模具的运输成本;拼块优先侧向固定。

图10 模具结构

图 11

(3)模具型面的补偿和间隙设置均按工艺数模设计,凸模拼块底面平直区下面设计让空,但两端和变截面区与顶件器符型。

(4)凸模镶块、凹模镶块设计时考虑侧向力,设计挡墙和反侧。

(5)镶块设计和起重丝孔设计。

(6)凸凹模的间隙考虑料的公差,按4.9mm设计加工,凹凹拼块后侧设计一组0.7mm钢垫片,根据料厚实际情况,可以更换不同厚度垫片进行匹配。

3. 顶件器的结构设计要点

(1)为提高顶件器寿命,顶件器用45钢,顶部镶T10钢块,顶件器轮廓与凹模间隙3m m,方便补偿,顶件器下部倒角且便于氧化皮清理(见图11)。

(2)顶件器前后侧与凹模拼块导向,顶件器导向部位镶导板,对于凹模轮廓有调整可能的后面导板后面加垫,可以通过更换垫板保证导向间隙。

(3)因有加长和短两种纵梁产品,所以顶件器悬空处加平衡垫。

(4)零件存在腹面起伏,顶件器成形有侧向力,在顶件器端头与上模组件设计直接反侧。

(5)顶件器上设计直径加大2mm导正销的让空孔。

(6)顶件器的运动主要靠机床顶杆的驱动实现,机床顶杆顶到顶部时顶件器顶面高出凹模口5~10mm。

4. 定位系统的设计

(1)导正销设计要点:①导正销的位置和数量按照冲高压工艺提供的设计,转弯处布置导正销。②设计一个圆销作为主定位,其余为棱形销,棱形销设计固定防转。③导正销用固定板向上固定在凸模上,凸模方便拆卸和更换。④导正销的长度要大于顶销的长度10mm。⑤导正销的前端设计30°锥面。

(2)粗定位设计:①为满足手工送料要求,在前后侧设计4个导向挡料块,右侧设计挡料块来进行粗定位。②为满足将来自动线的使用,设计了前后侧浮动的挡料块和感应器,进行周边定位。③浮动挡料块依靠气缸驱动。

5. 卸料装置

凸模的卸料主要靠顶销从凸模顶出,设计要点为:

(1)为提高卸料的可靠性且降低成本,顶销设计氮气弹簧和弹簧混合使用提供卸料力。在转弯处和导正销两侧设计用氮气弹簧卸料,平直段用弹簧驱动。

(2)顶销的长度,保证能把零件顶出凸模圆角。

(3)定销的位置尽量均布,靠近折弯线处。

(4)顶销布置注意避开纵梁产品的孔,不能定在孔的半边或顶在孔上。

(5)从凹模中的卸料,靠顶件器的回程实现,在成形前,顶件器起到预弯和压料的作用,顶出力的大小影响到开口大小。

6. 上下料装置设计

在手工线生产时,模具靠机床一端安装,上下料靠一端操作,设计端头上料架滚轮,高度可调整;自动化生产时是由机械手进行操作,需要考虑操作空间。

模具制造与调试

1. 模具制造

模具的制造精度只有达到了设计条件,才能在调试过程中反映出CAE分析结果;模具的各安装面和导向面、型面我们采取数控机床加工的工艺;因纵梁模具凸凹模镶块和顶件器镶块均选用整体淬火钢,为了减少淬火变形对型面影响,保证模面精度,实施淬火后加工的工艺。

2. 模具的调试

早期纵梁模具的精益设计与工艺模拟分析补偿,模具加工制造到位,是高效调试的前提,但是纵梁调试经验和理论也是必不可少的。

(1)顶出力和主压力是影响纵梁精度的主要参数。顶出力小表现为缩口,顶出力大为开口,主压小折弯圆角大,主压大产生压痕。掌握上述规律之后,参照C A E分析力之后,钳工能很快找到合适的主压和顶出力,然后在确定压力参数下调试出合格零件。

(2)针对零件的局部开口偏大,主要通过局部的间隙和凸模回弹角解决。

(3)零件的调试结果。此纵梁模具调试中,参照CAE提供压力参数数值,利用2次上机床机会,基本调试出合格零件(见图12)。钳工主要是围绕图4的圆角和侧壁间隙调整。

结语

冲压工艺性的好坏与纵梁产品材料利用率和零件质量有直接关系,合理的工艺设计和模具结构是制造合格纵梁的关键技术之一。借助CAE手段,利用纵梁公差漂移技术、模面补偿技术、腹面三角区储料及上弓技术、凹模口先翻技术能有效缩短纵梁模具的开发调试周期,提高纵梁产品的质量和精度,在生产应用中取得了很好效果。

[1] 《冲模设计手册》编写组. 冲模设计手册[M]. 北京:机械工业出版社,2001.

[2] 《机械设计手册》联合编写组. 机械设计手册[M]. 北京:化学工业出版社,1982.