高厚径比钻孔孔位精度提升研究

林 叶 谢二堂 幸锐敏 柴 超(深南电路股份有限公司,广东 深圳 518117)

高厚径比钻孔孔位精度提升研究

林 叶 谢二堂 幸锐敏 柴 超

(深南电路股份有限公司,广东 深圳 518117)

高厚径比钻孔因为钻头直径小,但刃长长,钻孔过程容易偏斜,导致孔位精度较差。通过实验比较并验证了预钻,分步钻以及分不同刃长钻孔方式对于孔位精度的改善效果。反面预钻可以明显提高孔位精度,其他方式也均可以一定程度上改善孔位精度。最后给出了结合上述几种方式的最优钻孔方案。

孔位精度;预钻;分步钻;刃长

1 绪论

近年来,印制电路板越来越趋向高密度互联设计,线路更细密,间距更小,精度要求也更加严格。随着孔孔间距,孔线间距等越做越小,对于孔位精度的要求也越来越高,常规的通孔钻已很难满足。因而我们急需要通过改善方案来提高孔位精度以适应日益增长的产品需求。

2 初始方案设计

常规的钻孔方式为一次钻穿,我们先从比较常见的预钻方式来实验孔位精度改善的效果,实验方案如下所示。

2.1 实验设计

实验物料信息:

实验板:双面板,板厚3.0 mm。

长刃钻头:直径0.15 mm,刃长4.5 mm。

预钻钻头:直径0.1 mm,刃长1.8 mm。

其他物料:铝片,垫板。

加工方案:

(1)正面一次钻穿;

(2)反面预钻+正面钻穿;

(3)反面预钻+正面预钻+正面钻穿。

通过实验比较3种方案的孔位精度,得出预钻方式的改善效果。

2.2 实验结果

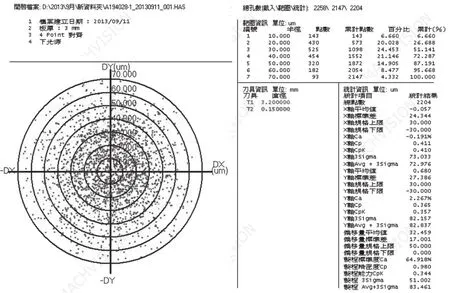

3种方案孔位精度情况如图1~图3所示。孔位精度:方案③ > 方案② >> 方案①。

2.3 实验结论

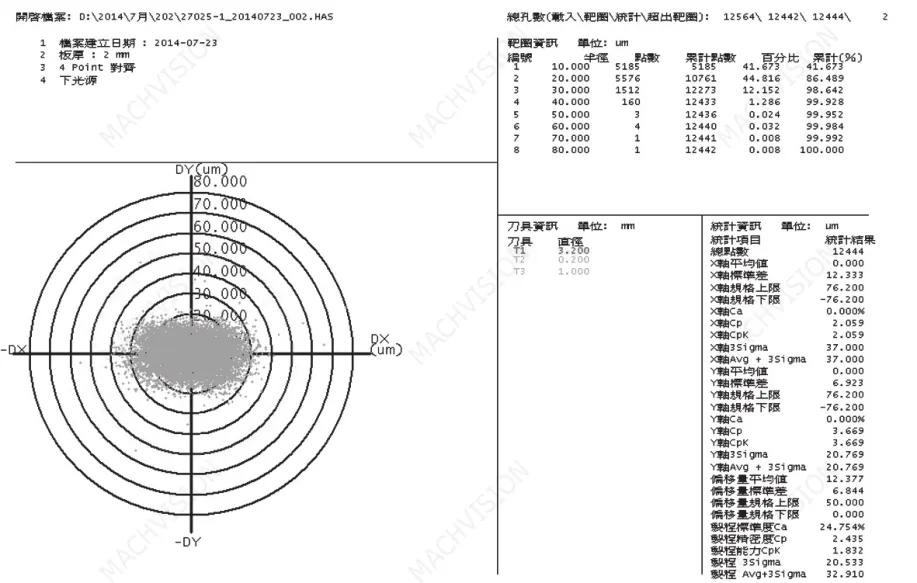

图1 方案①孔位精度

图2 方案②孔位精度

图3 方案③孔位精度

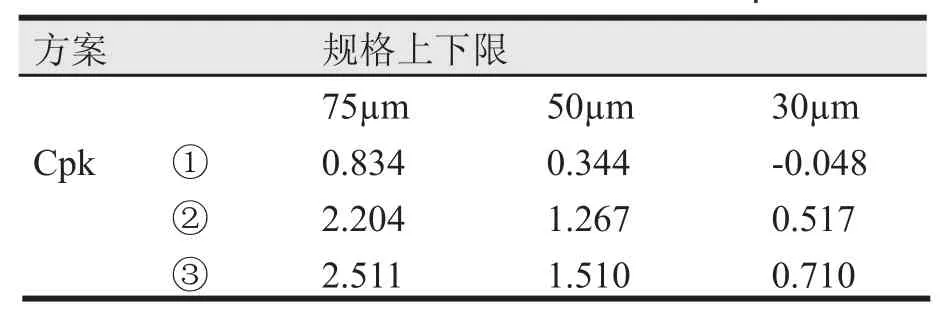

表1 各方案及规格上下限的孔位精度Cpk值

(1)方案②孔位精度远远高于方案①,说明反面预钻可以明显提高孔位精度;

(2)方案③孔位精度比方案②略有提升,说明正面预钻对于提高孔位精度也具有一定效果。

针对高厚径比钻孔,常规的一次钻穿孔位精度较差,连75 μm的规格都无法满足要求。从实验结果可以看出,方案③最优,可以满足50 μm规格的孔位精度要求,所以对于孔位精度要求较高的,建议采用正反预钻的方式。

3 方案改进

前面我们验证了正反预钻可以较大程度的提高孔位精度,在此基础上,行业内根据分步钻和分不同刃长钻头加工的情况得出如下3种钻孔方案。

方案Ⅰ:和方案③相同,先正反预钻,最后用长刃钻头从正面钻穿。

方案Ⅱ:正反预钻均采用分步钻的形式,两步的深度相同,最后用长刃钻头从正面钻穿。

方案Ⅲ:如图4所示,正反预钻均采用分不同刃长钻头的形式,即方案Ⅱ中的分步钻的第一步采用短刃钻头加工,第二步采用中刃钻头加工,刃长的选取根据加工深度越短越好,最后用长刃钻头从正面钻穿。

图4

3.1 方案分析

为了便于准确的统计3种方案精度的差异,我们采用孔位检测机来测量孔位精度,但考虑到高厚径比孔测量的误差以及如图5所示中间弯两端正的情况,孔位检测的结果并不能说明实际情况。而且不同实验板之间正反面对位情况的差异也会影响最后钻孔的孔位精度。

图5

针对上述的3种方案,区别是正反面预钻的方式不同,这里我们假设最后一次钻孔是完全按照前面正反预钻留下的导引轨迹行进的,即前面正反预钻的孔位精度就是最后钻孔的孔位精度,这样我们就可以忽略掉最后一步钻孔。而且正反面预钻的钻孔情况是完全一样的,可以只看一面的预钻孔位精度。所以,我们可以选取厚度略小于实际1/2板厚的实验板,按照上述3种方案中正反预钻的方式钻穿,并测量钻穿面的孔位精度,即可得出这3种方案的孔位精度差异。

3.2 实验设计

实验物料信息:

实验板:双面板,板厚2.0 mm。

短刃钻头:直径0.2 mm,刃长1.8 mm。

中刃钻头:直径0.2 mm,刃长3.5 mm。

其他物料:铝片,垫板。

加工方案:

Ⅰ采用中刃钻头一次钻穿;

Ⅱ采用中刃钻头分两步钻穿;

Ⅲ先用短刃钻头控深1.0 mm,再用中刃钻头钻穿。

钻孔后用孔位检测机测量每种方案的孔位精度,确认改善效果并得出最佳钻孔方式。

3.3 实验结果

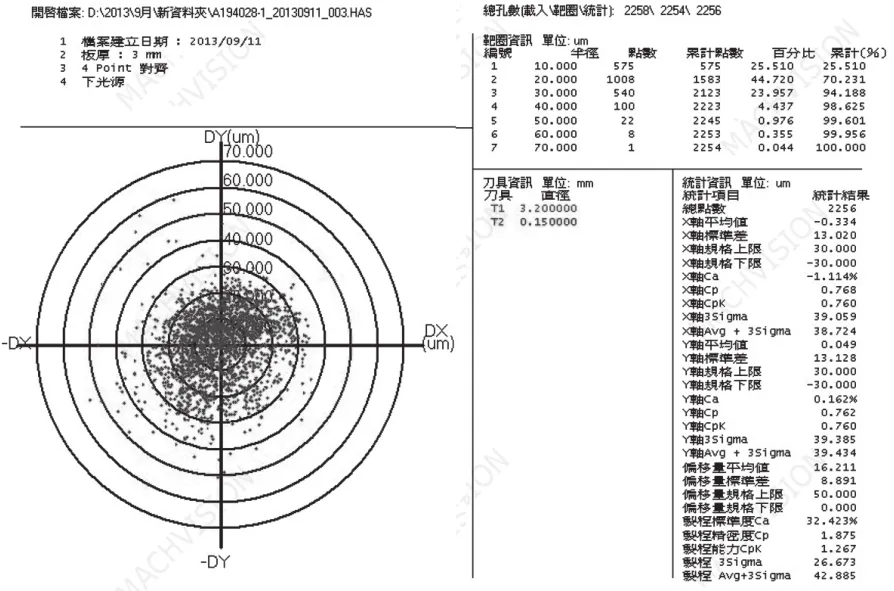

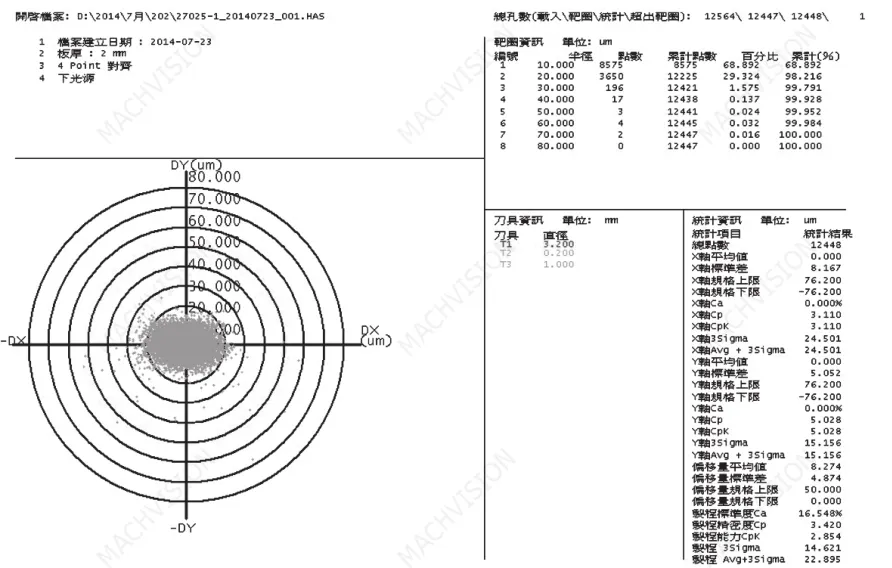

3种方案孔位精度情况如图6~图8所示。

图6 方案Ⅰ孔位精度

图7 方案Ⅱ孔位精度

图8 方案Ⅲ孔位精度

3.4 实验结论

(1)方案Ⅱ和方案Ⅲ孔位精度均高于方案Ⅰ,说明分步钻和分不同刃长钻头的方式均可以改善孔位精度。(2)方案Ⅲ孔位精度高于方案Ⅱ,说明在孔位精度改善方面,分不同刃长钻头方式优于分步钻。

从实验结果可以看出,方案Ⅲ最优,即正反预钻均采用分不同刃长钻头的形式,最后用长刃钻头从正面钻穿,可以满足30 μm规格的孔位精度要求,所以对于孔位精度要求较高的,建议采用方案Ⅲ的钻孔方式。

4 结论

从上述两个实验中可以得出,预钻、分步钻、分不同刃长的方式均可以提高钻孔孔位精度。考虑到效率及成本问题,在实际的钻孔过程中,我们可以根据需要采取合适并便捷的方式加工。但对于高厚径比钻孔,反面预钻方式是基础,必须要有的,其他的都是在此基础上进行的优化。上述结果得出的最优钻孔方式为方案Ⅲ,普通的高厚径比钻孔我们只需采取反面预钻即可,针对那些要求较高的,可以根据实际情况,采取正面预钻、分步钻、分不同刃长3种方式中的一种或几种结合进行加工,以达到精度需求。

林叶,研发管理部IC测试组,主要负责IC测试板项目开发以及重要样品的加工制作。

Research on hole location for high aspect ratio drilling

LIN Ye XIE Er-tang XING Rui-min CHAI Chao

Because the drill bit of high aspect ratio is thin and long, the hole will be slant easily leading to the location defect. The study compares beforehand drilling, step drilling and different length drill, to testify the result of hole location. Beforehand drilling from the inverse can improve hole location well, and other modes also do their work. The study get best means according the experiment fi nally.

Hole Location; Beforehand Drilling; Step Drilling; Length of Drill

TN41

A

1009-0096(2015)07-0058-03