一种加工中心用背镗刀具及加工程序的设计

□ 袁礼彬

常州南车铁马科技实业有限公司 江苏常州 213125

一种加工中心用背镗刀具及加工程序的设计

□ 袁礼彬

常州南车铁马科技实业有限公司 江苏常州 213125

介绍了一种新型的加工中心用背镗刀具的结构设计和工作原理,通过编制合理的数控加工程序,使刀具能很好地解决封闭空间通孔内台阶面的背镗加工问题。

背镗刀具 结构设计 程序设计

图1为某型号密接式车钩钩体的结构示意图,按工艺要求,将其安排在卧式加工中心上进行加工,2-φ72H8孔已粗镗至2-φ71.5 mm,现需加工钩尾两通孔内台阶面。从结构上分析,2-φ72H8通孔的内台阶面在钩体内部,受空间位置及结构的限制,需采用背镗工艺加工。虽然传统的手动装刀背镗法在普通镗床上已得到广泛的应用,但这种方法应用于自动化程度很高的数控机床,其缺点非常明显。卧式加工中心的加工区一般用全防护罩与外界隔开,要完成背镗工序,操作者必须随时注意机床的运动情况。如图2所示,操作者必须等停机后进入加工区,手动将镗刀杆穿过φ71.5 mm孔,安装于刀架上,再装背镗刀片,旋紧压紧螺钉后,再按循环起动指令。机床完成切削后,必须手动卸下背镗刀具,这样既不安全,又影响生产效率,无法发挥加工中心自动化的优越性。因此,如要实现该孔内台阶面在加工中心上高效、安全的加工,就必须设计一种合适的专用刀具,配合合理的数控加工程序,以实现通孔内台阶面在加工中心上的背镗加工,并体现加工中心自动化、高效的特点。

▲图1 密接式车钩钩体结构示意图

▲图2 手动装刀背镗内台阶面

1 背镗刀具结构设计

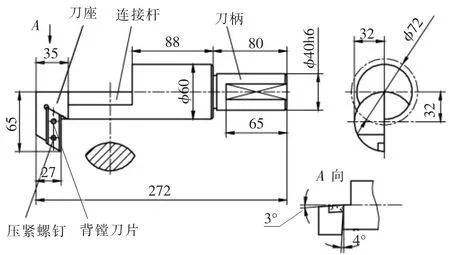

背镗刀具结构如图3所示,该刀具主要由刀体、镗刀片、压紧螺钉组成,其主要特点是:刀体尾部为侧压式直柄,刀体中间部位为连接杆,在连接杆的端部是与其垂直相交的刀座,刀柄、连接杆、刀座成一体式连接,背镗刀片由压紧螺钉安装于刀座。背镗刀片选用日本三菱公司生产的长刃型刀片,该刀片有良好的抗振性能(采用PVD涂层薄膜技术),能承受断续加工的抗崩损性。连接杆是由不同心的圆柱体构成,形状类似椭圆形。刀具前端距连接杆中心线的距离为65 mm,连接杆直径为60 mm,两者都小于所需通过的钩尾通孔直径71.5 mm,设计上保证了当刀具对钩尾内台阶面加工时,镗刀片切削刃长度大于所要加工部位的尺寸,而刀具在进入或退出已加工通孔时不发生干涉,又最大程度地提高刀杆的刚性。

▲图3 背镗刀具结构简图

2 刀具工作过程及加工程序设计

先按工艺要求加工出钩尾通孔φ71.5 mm,加工中心自动更换背镗刀具,接着主轴定向,刀具中心按相对于φ71.5 mm通孔中心坐标(31,0)定位(见图4(a)),按照事先编制的加工程序,在保证刀具各部位不接触通孔的条件下,快速穿过通孔(见图4(b)),再使刀具沿X轴负方向水平偏移31 mm,使刀具回转中心与通孔中心重合(见图4(c)),然后刀具按照程序规定的切削条件,以向后工进的方式对背腔进行背镗加工(见图4(d)),完成背镗后,按照与刚才相反的路径退刀,至此单个孔的内台阶面的加工循环完成。另一通孔内台阶面的加工过程与此相同。

设计加工程序时,以图1上O点为原点建立工作坐标系,采用绝对值方式编程,则φ71.5 mm孔内台阶面背镗程序如下。

▲图4 利用背镗刀具对内台阶面进行背镗加工

由于背镗刀的进给量较小,密接式车钩钩体是塑性材料,切屑呈带状形,且厚度较薄,易绕上刀头,因此程序设计中增加了两个程序段:①S1000M04,②G04P250。它们的作用是,在背镗刀退出通孔之前,主轴以转速1 000 r/min反转,并延时0.25 s,将绕在刀头上的带状切屑甩开。

3 总结

加工中心专用背镗刀具及加工程序的设计,成功地解决了在加工中心上用传统刀具难以实现或无法完成的背镗切削问题,实现了加工中心背镗加工的自动化。实践证明,这种刀具刀体刚性好,性能可靠,机夹式刀片更换方便,降低生产辅助时间。与传统背镗工艺相比,具有安全、可靠、加工精度高、效率高等显著的优点。其实用性强,具有较高的实用价值,对同类零件的加工,也具有很好的借鉴作用。

(编辑 美 华)

TH162

B

1000-4998(2015)10-0086-02

2015年4月